铸态球墨铸铁磨盘的生产

2019-07-23何良荣柯志敏张红林

何良荣 ,柯志敏 ,张红林

(1.广东中天创展球铁有限公司,广东英德 513000;2.广东省高性能大型铸件制造及模拟工程技术研究中心,广东英德 513000)

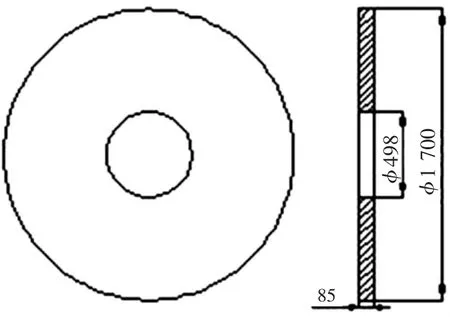

磨盘是粉磨机的关键零部件之一,其质量直接影响着机器的生产效率和质量。某球墨铸铁件磨盘,铸件结构如图1所示,外圆φ1 700 mm,内圆φ498 mm,厚度85 mm,材质为FCD400-18,硬度要求HB 130~145,要求100%超声检测,验收要求达到EN12680-3:2012表2-01级要求。

1 技术要求分析

1.1 硬度均匀性分析

图1 铸件结构示意图

由于铁素体基体球墨铸铁对冷却速度及化学成分的敏感性使其在不同位置的硬度波动剧烈,其波动范围达到HB 30~40.国际及国家标准铁素体基体的球墨铸铁的硬度范围是HB 30~55.现需要保证硬度均匀,且硬度差不超过15HB,这就要求铸造工艺设计时考虑充型平稳,保证各部位凝固时温度差尽量小。若工艺设计稍有不当便无法在铸态达到技术要求,通过热处理达到硬度要求将降低铸件的竞争力。

1.2 铸件整体超声波探伤分析

铸件整体需要100%超声波探伤,且需要达到EN12680-3:2012表 2-01级要求。查看EN12680-3:2012欧洲标准《铸造-超声检测第三部分:球墨铸铁件》表2,对照01级要求,这是极为严格的技术要求。球墨铸铁件的超声探伤特点是晶粒粗大,组织不均匀,或多或少呈现粗晶状态,对超声波产生强烈的声衰减;此外,表面与中心部分组织的差异性较大,这些差异都很有可能出现底波降低或缺陷波超过极限值从而不符合要求,因此对铸件的质量提出了很高的要求。

2 铸造工艺设计

2.1 分型面的选择

选择在φ1 700大平面处分型,这样简化铸造工艺,有利于模具制作,提高生产效率,提高铸件质量,也能延长模具的使用寿命。

2.2 浇注系统设计

根据磨盘结构特点采用底注式浇注系统,内浇道位于铸件外圆周和底部,铁液充型平稳,可避免铁液在型腔内发生激溅、氧化形成的铸件缺陷,同时对砂型、砂芯冲击小,也方便浇注系统设置过滤网。

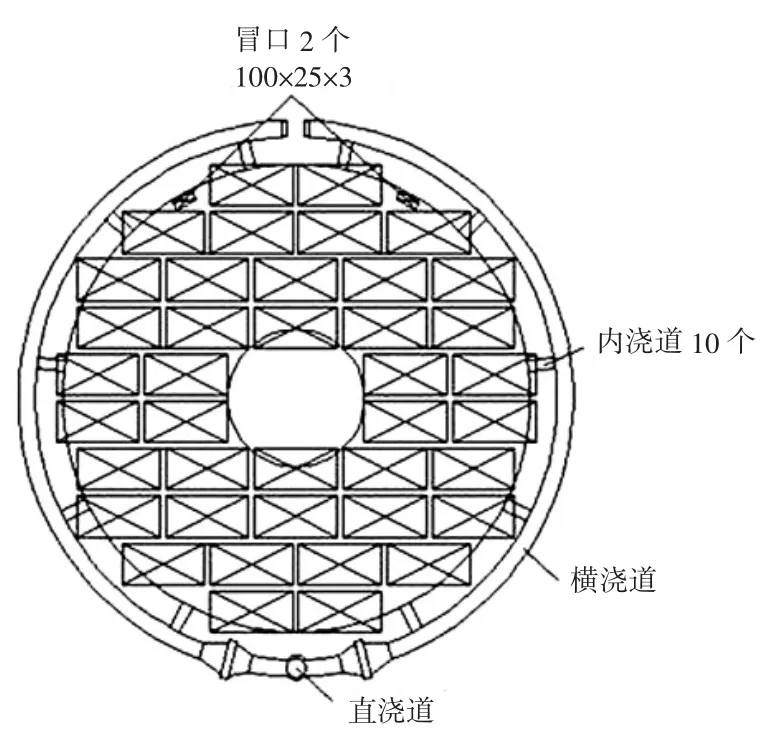

浇注系统采用封闭-开放式浇注系统,在横浇道中用过滤网挡渣,各组元截面积比例为F内:F横:F直=1:1.4:1.1,具体截面积 F内=38 cm2,10个内浇道在横浇道上均布,环形横浇道F横=53.2 cm2,F直=41.8 cm2.浇注系统及冷铁布置如图2所示。

图2 浇注系统及冷铁布置简图

考虑到铸件硬度偏差主要原因是铸件各部分在凝固过程中温度分布存在差异,为了减小铸件各部分差异造成的蓄热与散热不一致,因此尽可能通过内浇道、冷铁的均匀布置,有利于铁液迅速而均匀地充满型腔,避免铸件各部分温差过大造成硬度偏差大。

2.3 工艺参数的设定

铸造收缩率取1%,加工余量上平面为15 mm,外圆单边余量10 mm,内圆单边5 mm.

2.4 冒口位置的确定

根据磨盘的特点,浇注位置的最高点放置侧冒口,主要作用是排气、排渣。

2.5 冷铁方案及摆放

考虑到铸件要求整体硬度偏差小,使用冷铁是保证铸件质量常用的工艺措施。通过采用冷铁来平衡铸件各部位的冷却速度,追求整体的均衡凝固。在上下两个大平面都放置冷铁,在造型时控制冷铁的间隔≤30 mm.上平面的冷铁背面做出吊耳,在造型时用铁线挂在上箱箱带上再放砂,防止冷铁整体塌箱。

2.6 浇注位置

参考平板类铸件的浇注工艺方案,采用平做斜浇的工艺方法。在砂型中倾斜20°~25°放置,有利于排气和充型平稳,防止上表面夹砂。浇口放在倾斜位置的高端,冒口放在低端。

3 铸件化学成分控制

3.1 化学成分

铸件牌号是FCD400-18,需要保证硬度值在标准的中下限,化学成分的选择是保证达到硬度要求的关键。对于铸态铸件的本体硬度主要是由基体组织中的珠光体量或铁素体量决定,珠光体量多,铁素体量少则铸件的硬度高;反之则铸件的硬度低。

1)碳当量的选择

适当地提高碳当量可以增加铁液的流动性,利于浇注和补缩,也有利于降低缩松倾向,碳当量较高的铁液具有形成铁素体的倾向,还可增加石墨球数量。针对铸件的特点,碳当量选择在4.3%~4.6%,ω(C)选择在 3.70%~3.80%.

2)硅的选择

硅在化学成分范围内能全部固溶于基体中,硅在铁素体基体中随着硅含量的增加铁素体也会增加。常温时,基体中原子活性较大,硅使铁素体增加起主要作用,w(Si)选择在2.0%~2.2%.

3)锰的控制

锰在球墨铸铁中是形成珠光体元素,在凝固时有特别显著的偏析倾向,对铁素体球墨铸铁十分不利。因此对于铁素体基体的球墨铸铁来说锰含量越低越好,控制ω(Mn)≤0.3%.

4)磷和硫的控制

磷对于球墨铸铁来说是有害元素,含量越低越好,因此控制ω(P)≤0.040%.硫是反球化元素,属于有害杂质元素,是随金属炉料带入炉中,因降低磷硫含量是获得优质铸件的基础,含量越低越好。因此控制ω(S)≤0.020%.

5)残余稀土和镁

ω(RE残)控制在≤0.020%,ω(Mg残)控制在0.03%~0.05%的范围内。如果铁液内的残余镁过多会增加收缩量,使铸件易产生缩孔、缩松缺陷。残余稀土过高会出现异形石墨和增加碳化物形成倾向。

生铁和废钢的纯净度是稳定生产铁素体球墨铸铁的关键,因此要求生铁和废钢中形成珠光体元素(Cu、Cr、Mo、Sn、Sb 等)含量要尽可能地低。

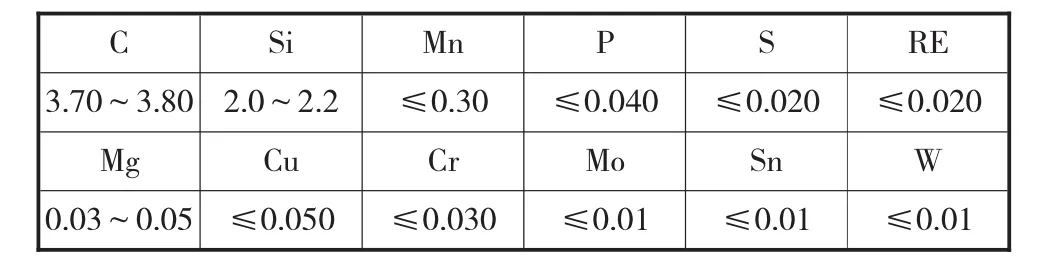

综合上述分析结果,化学成分的控制范围如表1所示。

表1 化学成分的控制范围(质量分数,%)

3.2 球化及孕育处理

球化剂选用镧系稀土镁球化剂。而孕育处理则采用多次孕育方法,浇注时随流孕育采用高效孕育剂,能够更有效地防止孕育衰退,增加铸件基体组织的均匀性。

3.3 浇注温度设定

为了减少浇注温度过高导致的凝固时间长,温度差异过大,浇注温度不能过高,而为了避免气孔、夹渣缺陷,浇注温度又不能太低,从二者兼顾考虑,选定浇注温度为1 300℃~1 320℃.

4 生产结果

经过公司各部门的积极配合,成功生产了多批次磨盘铸件,磨盘实物图片见图3.

4.1 浇注前的铁液化学成分分析

图3 磨盘实物图

对浇注前的铁液进行光谱分析,其化学成分平均为:ω(C)3.72%,ω(Si)2.08%,ω(Mn)0.26%,ω(P)0.018%,ω(S)0.010%,ω(Cr)0.029%,ω(Mo)0.008%,ω(Cu)0.031%,ω(RE)0.012%,ω(Mg)0.046%.分析结果显示各元素质量分数均在控制范围内,达到控制要求。

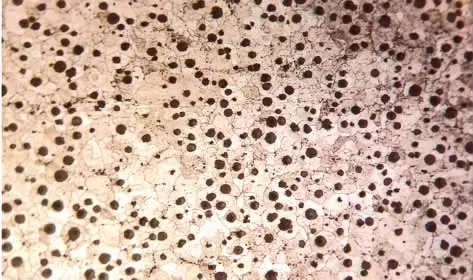

4.2 本体金相组织分析

对本体金相组织进行检验,球化级别评定为2级,石墨大小评定为6级,珠光体数量<5%,铁素体数量>95%,无明显的碳化物。本体金相组织见图4,金相检验结果显示,磨盘材质整体较好,符合铁素体球墨铸铁的要求。

图4 本体金相组织

4.3 本体铸态硬度分析

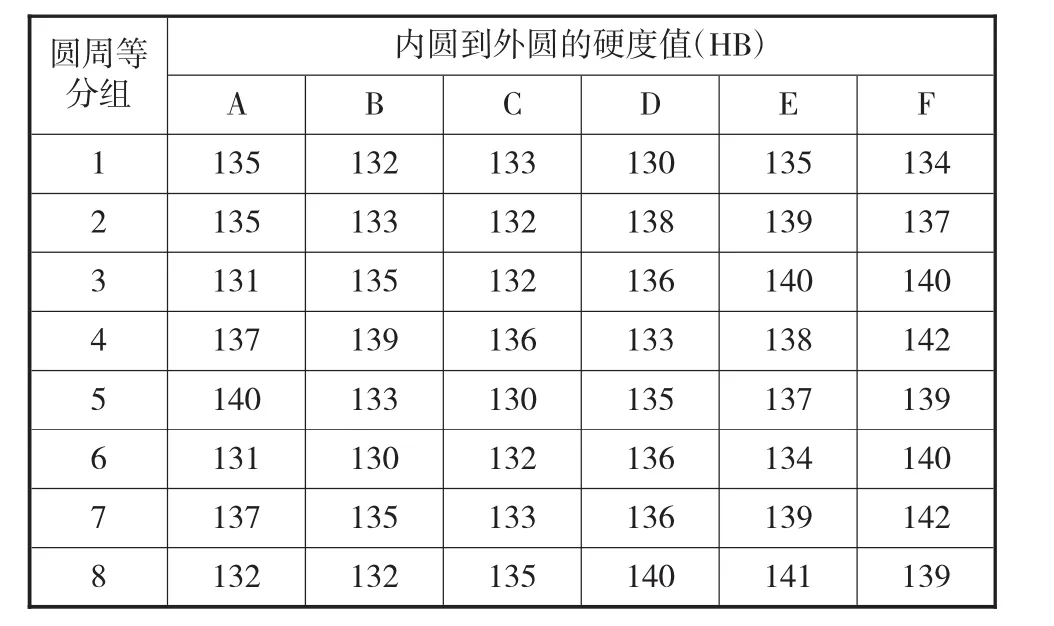

为了详细验证本体铸态的硬度偏差,随机抽取一件检查。从圆周等分8组,内圆到外圆等分6个点分别检验每个点的硬度值,硬度检查结果见表3.

表3 本体硬度

从检查结果看硬度最低值HB130,最大值HB142,整体硬度差均小于HB15,符合技术要求。

经加工磨盘的表面未发现浮渣、气孔等铸造缺陷,铸件整体质量良好。经超声波检测(UT)、磁粉检测(MT)和硬度检验,铸件满足技术条件规定的质量要求。

5 结论

此次磨盘铸件的成功生产,对以后开发其他类型的硬度偏差小,要求无铸造缺陷铸件奠定了基础,并且积累了丰富的经验。只要设计铸造工艺方案合理,选择化学成分合适,严格控制熔炼浇注过程,并不断采用新工艺、新方案、新材料就能生产出附加值高的产品。