浅谈连续铸造行业熔炼浇注过程的自动化

2019-07-23卫飞龙黄小东

卫飞龙,黄小东,刘 轶

(共享智能铸造产业创新中心有限公司,宁夏银川 750021)

连续铸造是指高温下呈液态的金属溶液以一定形状连续冷却成固态的过程,金属液可以是废旧金属熔化而来,也可以是各种金属矿产熔炼而来。

在铸铁的连续铸造过程中,为了保证产品的稳定性,铁水不能从熔炼炉直接转运到成型线进行浇注,而是要把熔炼好的铁水转移到一个大的保温炉进行混合。

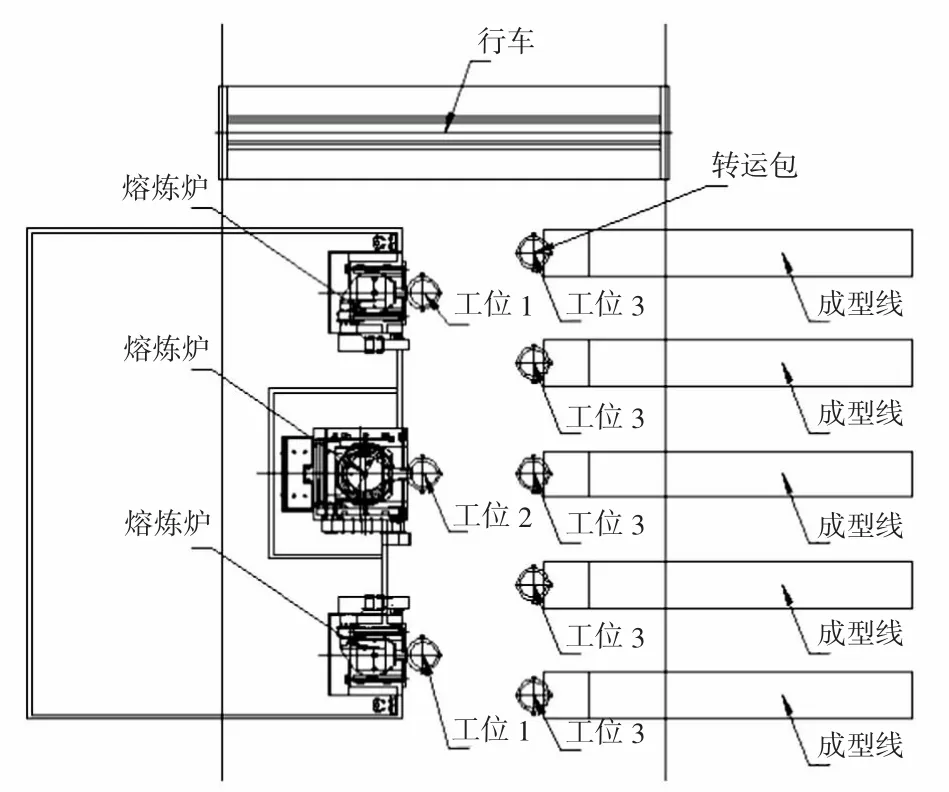

图1 传统连铸行业布置方式

如图1所示,为传统连铸行业布置方式。工位1表示若干个熔炼炉出铁位置,工位2表示保温炉出铁位置,工位3表示若干个成型线的浇注工位。工位3处有一个结晶炉,下方有结晶器,液态的铁水倒入结晶炉后,从下方的结晶器连续不断的冷却成固态的产品。保温炉一般比熔炼炉大3~5倍,熔炼炉的铁水间断性的倒入保温炉,与保温炉原有铁水进行混合,保温炉连续的出铁水转运到成型线进行浇注,这样就能保证保温炉中的铁水一直处于动态 的平衡当中。行车需要从工位1接铁水转运到工位2,倒入到保温炉,再从工位2接铁水转运到工位3,倒入到成型线的结晶炉,整个过程需要人控制行车吊运铁水包来回转运铁水,有如下问题无法解决:首先其危险性高,行车吊运高温铁水,在车间来回转运,周边有操作人员,容易引起安全事故;其次是劳动强度大,员工在高温、高危险环境中工作,行车的操作是高空作业,使得工作岗位的从业愿望差;第三是自动化程度低造成产品质量不稳定,设备自动化水平底,需要高技能的操作人员,各个工序都是由人员操作来完成,没有连锁及控制,造成各批次产品质量参差不齐;第四是能耗高,行车吊运铁水包来回转运,能源消耗大,环境污染严重;第五是效率低,行车吊运着铁水包来回转运,速度慢,效率低。

1 基于自流槽的连续浇注系统

铸铝连续铸造工艺是将废旧铝在熔炼炉中熔化成铝水,再转运到精炼炉进行精炼,然后把精炼好的铝水转运到成型线进行浇注。铝水的两次转运都是通过自流槽转运,熔炼炉和精炼炉都是固定的,炉子下方有一个出水口,当需要出铝水时打开下方的插板阀铝水就可以自动流出。

通过对铸铝连续铸造的工艺流程进行研究并结合在国外调研的情况,提出一种铸铁连续铸造的工艺流程:熔炼炉和保温炉高低错位布置,二者之间设置自流槽,熔炼炉的铁水能通过自流槽流入到保温炉。图2、图3、图4分别为熔炼炉两侧、同侧、异形布置图。

2 连续铸造系统设计

图2 熔炼炉两侧布置图

图3 熔炼炉同侧布置图

图4 熔炼炉异形布置图

与连续铸铝工艺不同的是,铸铁的熔炼炉和保温炉是倾斜出铁。熔炼炉和保温炉在出铁时需要整个炉体最大旋转95°,以保证铁水能全部倒出,这就需要熔炼炉一端的自流槽固定在出铁口的下方,当熔炼炉倾斜时,铁水通过出铁口倒入自流槽,从自流槽流入到保温炉,保温炉一端的自流槽需要做成可以旋转的结构。当熔炼炉出铁给保温炉时,自流槽在保温炉上方,如图5所示;当保温炉出铁给成型线时,自流槽需要旋转90°避开保温炉,如图6所示。图5和图6分别为熔炼炉出铁给保温炉和保温炉出铁给成型线的示意图。

通过自流槽的工艺,可以实现铁水的自动化转运,提高转运效率,再配上前序的自动上料和加料系统,后续配以高空悬链转运系统或者地面小车转运系统,能够有效提高熔炼浇注工序的自动化水平,为行业发展提供动力。

图5 熔炼炉出铁给保温炉示意图

图6 保温炉出铁给成型线示意图

3 技术难点

自流槽主体结构由钢板焊接而成,涂以硅砂等耐火材料,设计过程中考虑了两种方案:一种是截面形状设计成全密封的圆筒结构,这种结构的好处是减少铁水在流动过程中的热损失,缺点是耐火材料的修补困难;第二种是截面形状设计成半封闭的半圆结构,这种结构的好处是耐火材料的修补方便,但铁水流动过程中热损失大。经过权衡利弊及考虑现有技术条件,最终确定了第二种方案,截面为半封闭结构,因为目前的耐火材料主要是硅砂、宝珠砂等,使用寿命短,自流槽需要定期修补(少则一个月,多则三个月),根据以往的设计经验,半封闭的自流槽,从熔炼炉到保温炉之间的长度控制在8 m以内,其铁水的温减是可以接受的。近些年有一种新的铸造工艺,就是把高纯度的宝珠砂(三氧化二铝)加热到2 200℃以上,使其熔化为液体,再浇注成形,据说这种工艺做的耐火材料可以使用8年以上,如果这种工艺得到广泛应用以后,可以浇注成自流槽的耐火层,自流槽截面设计成圆筒结构,长度可以增加,连接更多的熔炼炉。

90°的旋转流槽在保温炉上方时,其下部也要承受高温铁水的烘烤,需要用耐高温钢板焊接而成。其长度设计时要充分考虑直接出铁的需求,因为保温炉每1~3个月(根据修炉所使用的耐火材料性能确定)需要进行修炉,修炉期间保温炉无法使用,为了不使车间生产停止,需要熔炼炉可以直接出铁到成型线,虽然直接出铁的铁水质量有所降低,但为了产量,这种情况是可以接受的。这就需要旋转流槽既要在保温炉上方时能够给保温炉加铁水,旋转90°以后又能给成型线直接出铁,当给成型线转运铁水为人工转运时,旋转后的流槽位置可以任意定义,只要人工把铁水包放到流槽下方,就可以出铁。当给成型线转运铁水为悬链或者轨道小车等自动转运设备,就需要流槽旋转后的位置是固定的,最好是和保温炉的出铁口在同一水平位置且长度相等,以保证自动转运设备能够顺利的从自流槽接铁水。

自流槽的结构设计要充分考虑到铁水的自重,尤其是旋转流槽旋转机构的强度和刚度,以半径100 mm流槽为例,长度8 m的范围内铁水的重量可以达到2 t左右,这对流槽的强度和刚度要求很高,需要设计者充分考虑。

自流槽在熔炼炉出铁口和90°旋转轴心两个位置是铁水冲刷区域,这两个区域要重点考虑耐火材料的强度和铁水溅射,结构上设计尽可能使铁水流动平滑并把流槽加宽加高。

4 结论

采用基于自流槽体的工艺流程,首先是安全性高,车间没有行车,取消了高空作业工种,减少了安全事故的发生;其次是降低劳动强度,熔炼炉和保温炉出铁是操作按钮的低劳动强度,有效减低了员工的劳动强度;第三是产品质量稳定。设备自动化水平高,使各批次的产品质量稳定;第四是降低能耗,铁水以自流的方式从熔炼炉进入保温炉,没有行车及铁水包的来回倒运,免去行车及铁水包转运过程中的能源消耗;第五是效率高,自流槽的转运形式提高了铁水的转运效率。

自流槽的铁水转运系统通过熔炼炉与保温炉高低错位布置,实现了铁水从熔炼炉到保温炉以自流形式转运的功能。通过对国内相关领域和国外调研资料进行综合分析,可以展望自流槽在连续铸造行业中的应用已经成熟,前景广阔,必将对铸造行业尤其是连续铸造行业自动化发展的瓶颈问题提供解决方案。