QT450-12转向器壳体浇冒口一体化生产工艺探讨

2019-07-23任树勇贾森旗

任树勇,贾森旗

(无锡市博诺机械有限公司,江苏宜兴)

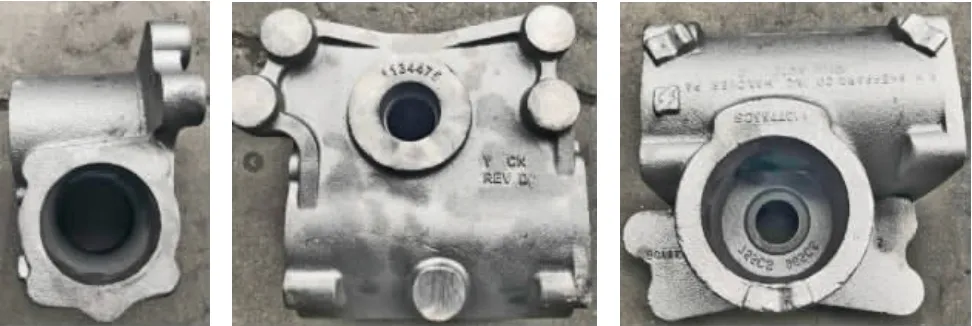

QT450-12转向器壳体铸件如图1所示,外形及尺寸壁厚相当于内孔100 mm、壁厚20 mm、长200 mm的中空壳体,与内孔100 mm、壁厚20 mm到40 mm(阶梯变换)长150 mm的变壁厚壳体,垂直相交,另加若干厚度20 mm安装法兰组合而成。毛坯重约25 kg,该铸件为出口产品。生产工艺采用高压黏土砂、德林造型机水平静压造型工艺,砂芯为覆膜砂组合芯壳。

图1 铸件外观图

1 铸件外观要求

该铸件外观技术要求:1)加工后不允许出现不可见的缩孔、缩松、气孔、沙眼等铸造缺陷;2)外观非加工面气孔、砂眼等不影响性能的缺陷,凹陷直径小于2 mm,深度小于2 mm,四周每个面不超过4个,整个铸件不超过6个,缺陷间距大于20 mm.

铸件外观的主要标识及不可接受的外表缺陷示例见图2.

2 QT450-12转向器壳体的铸件化学成分及性能要求

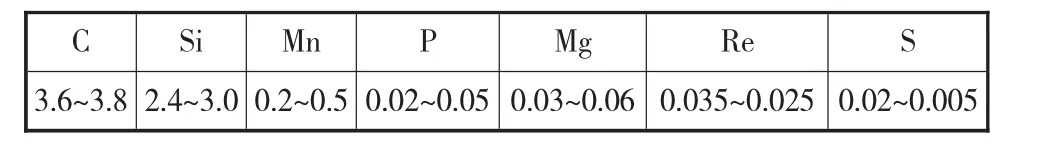

QT450-12转向器壳体化学成分要求见表1.

图2 铸件外观的主要标识与不可接受的外表缺陷示例

表1 QT450-12转向器壳体化学成分要求(质量分数,%)

铸件本体做金相检测,球化级别不低于二级,球化率≥85%;硬度HB165-230,抗拉强度≥450 MPa,屈服强度≥310 MPa,延伸率≥12%.

3 QT450-12转向器壳体生产过程

3.1 QT450-12转向器壳铸造工艺

QT450-12转向器壳为中空壳体零件,造型采用德林机械静压造型,砂芯采用壳型覆膜砂制芯。浇注系统采用侧浇注-压力顶冒口浇注方式,图3为型板底箱,图4为型板顶箱。

图3 静压线型板底箱搭边浇注

图4 静压线型板搭边浇冒系统上箱

3.2 铸件成分控制

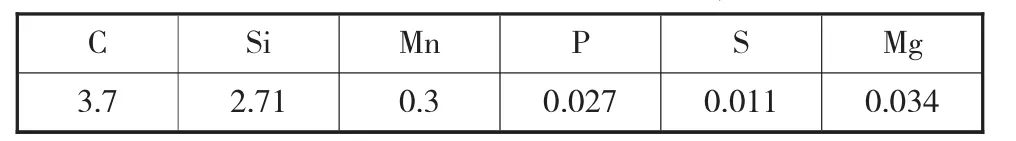

采用中频电炉熔炼工艺,炉前化验采用热分析仪,测得:ω(C):3.85%,ω(Si):1.65%,ω(S):0.04%,ω(Mn):0.035%.球化剂采用稀土硅镁 QRMg8Re-3,加入质量分数 1.3%,铁水化学成分:ω(C):3.75%,ω(Si):2.5%,ω(Mn):0.41%.铸件实测化学成分如表2所示。

表2 铸件化学成分(质量分数,%)

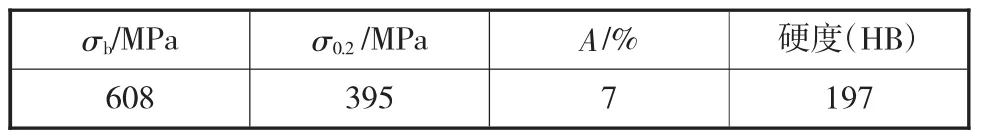

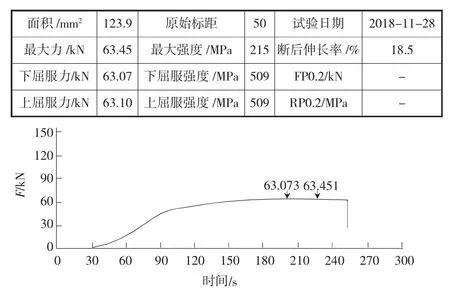

3.3 铸件性能检测

抗拉强度、硬度等性能检测符合客户要求。抗拉强度使用铸件试样取样,制作拉伸试棒。用WEW万能拉伸试验机检测,用硬度计测试指定点硬度。铸件性能如表3所示。

表3 铸件性能

3.4 存在问题及分析

铸件解剖后,出现以下缺陷:铸件内浇口出现缩松、缩孔现象,冒口根部同样发现缩松、缩孔,如图5、图6所示。

转向器壳体采用侧浇顶冒口浇注方式,内浇口和压力顶冒口出现缩松、缩孔,主要原因为铁水流动性不足和铁水补缩不够。

1)如果铸件体积较大,型腔充满铁水后,在冷却凝固过程中,如果没有铁液补充,最后冷却的部位,以及冷却后没有铁水补充的部位,将出现缩松甚至缩孔。保证足够的补缩能力和流动性,是解决缩松、缩孔的着眼点。

2)QT450-12转向器壳体的球墨铸铁中,碳当量的变化对铁水流动性影响很大。同时,缩松、缩孔与镁球墨铸铁的体积有很大关系。提高碳当量,可以减少缩松、缩孔的产生倾向。

图5 内浇口处缩松、缩孔

图6 冒口根部缩松、缩孔

3)增加铁水补缩能力。通常是加大加高浇冒口的尺寸(高度和直径),必要时加大进口尺寸。转向器壳体的型板模具采用进铁水与压力冒口相连的方式,实施浇冒口一体化生产工艺,减少辅料使用,提高出品率。第一次试制的工艺是,压力冒口高100 mm,上箱45 mm,下箱55 mm.以此方案生产的铸件,如图7所示,冒口根部有缩松,如图8所示。

图7 铸件毛坯浇注系统图

图8 冒口根部缩松

3.5 改进措施

球墨铸铁大多数铸件在热节部位、冒口根部产生显微缩松。这是典型的球墨铸铁冷却过程中的反收缩现象。分析原因在于冒口静压力太小,冒口未达到铁液补缩作用。铸件解剖其他部位未见缩松。针对以上试验出现的缺陷和原因分析,着手对浇冒口一体工艺进行改进。

1)总体思路,调整化学成分,加大浇冒口等浇注系统,保证铁水流动性和补缩能力。

2)将原铁液成分调整为 ω(C):3.8%~3.9%,终止成分 ω(Si):2.6%~2.7%,ω(Mn)≤0.45%,球化剂仍采用稀土硅镁QRMg8Re-3,加入量不变,使用硅钡孕育剂孕育。碳当量在4.5%~4.6%范围调整。

3)加大冒口高度尺寸,由原来的冒口总高100mm(上箱部45 mm,下箱部55 mm)增大到150 mm(上箱部70 mm,下箱部80 mm).在浇注系统不变、碳当量、球化剂加入量等其他工艺参数不变的情况下,生产的铸件无缩松,如图9~图12所示。

3.6 效果

转向器壳体采用加大、加高冒口的方案可以生产稳定合格的铸件。

QT450-12转向器壳浇注工艺为中空浇注,材料成分中碳当量的变化和浇注工艺对铸件产生缩孔、缩松等缺陷影响较大。调整铸件碳当量、改变浇注工艺,采用压力顶冒口、加大加高冒口尺寸,实现无缩孔、缩松缺陷,实践证明是切实可行的。用这种工艺生产出的铸件,经过解剖、检查金相和基体,并对毛坯取样,制作试棒做拉伸试验,都达到了客户要求,如图13~图15所示。

图9 铸件冒口根部无缩松

图10 铸件冒口根部无缩松

图11 铸件其他部位无缩松图

12 铸件其他部位无缩松

4 结论

QT450-12转向器壳球墨铸铁件,通过适当加大加高浇冒口尺寸,适当改变(提高)碳当量,可以减少并消除浇冒口附近的缩孔、缩松等铸造缺陷,批量生产出无缺陷铸件。

图13 球化照片

图14 金相照片

图15 拉伸试验曲线