超高层伸臂桁架层钢结构施工技术

2019-07-22万瑞曾翔

万瑞,曾翔

(中交一航局第四工程有限公司,天津 300456)

1 工程背景

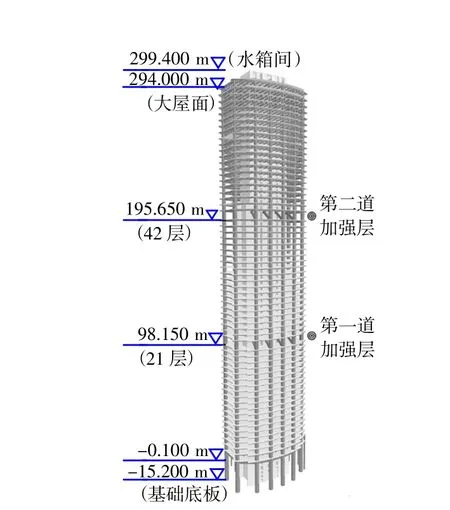

中交汇通横琴广场工程主塔楼结构高度为299.4 m,建筑高度为309.5 m,标准层层高4.5 m,标准层建筑面积约1 900 m2,总建筑面积约125 000 m2。主塔楼结构是钢管混凝土框架+钢筋混凝土核心筒+伸臂桁架的结构体系,其中外框由12根混凝土填充的钢管柱作为竖向支撑构件,核心筒1~8层、20~22层、41~43层分布有钢板剪力墙,21层、42层为伸臂桁架层,塔楼结构效果图见图1。

图1 塔楼结构效果图Fig.1 Effect diagram of thetower structure

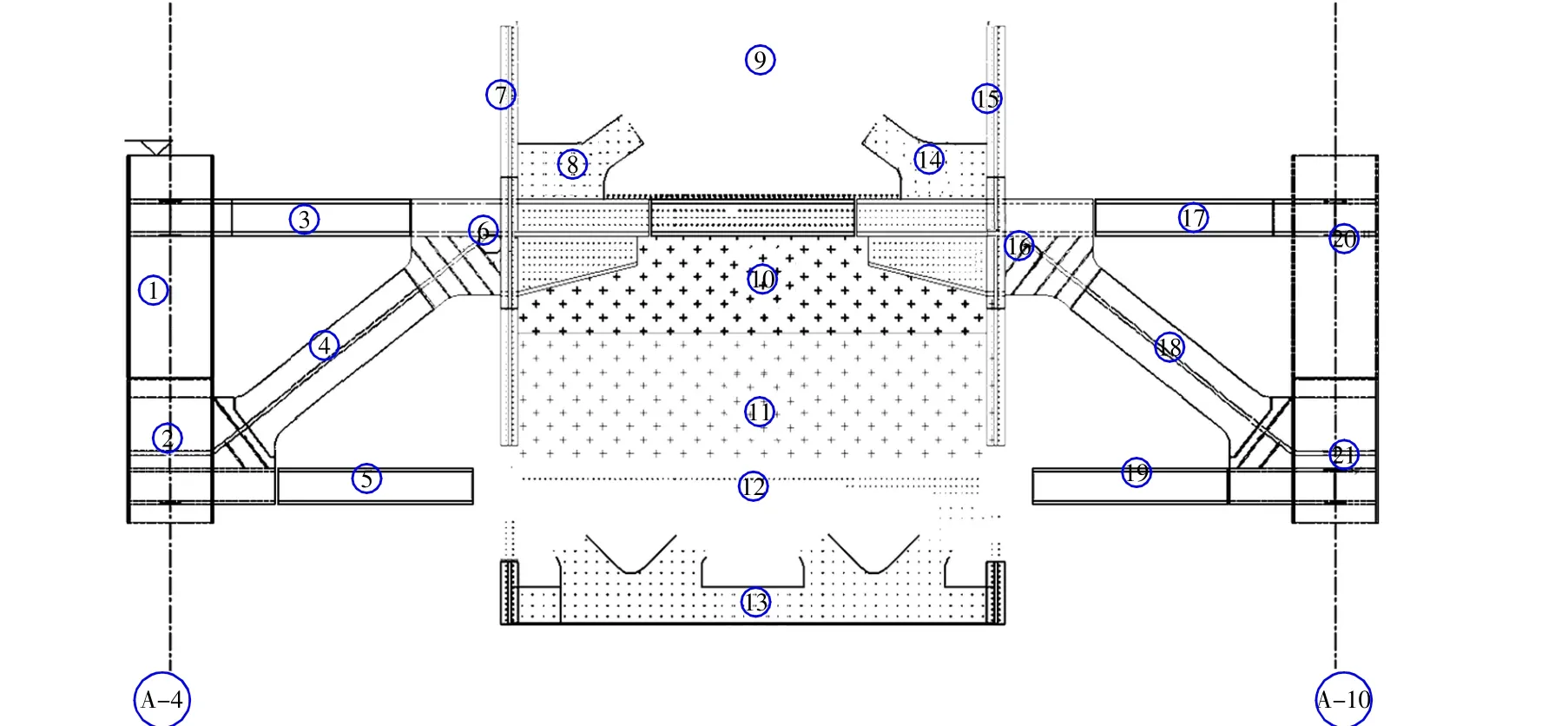

伸臂桁架层的层高为7.4 m,每个伸臂桁架层在A-C、A-D、A-B、A-E轴线共设置了4榀桁架,其平面布置见图2。桁架层核心筒处设置有钢板剪力墙与上下桁架梁连接,钢板厚度为20 mm,Q390B材质。桁架层支撑构件主要为H型钢,H型钢的最大板厚达到了100 mm。上弦和斜腹杆材质为Q345GJB,下弦材质为Q390GJB,单构件最大吊重50.87 t。结构形式见图3。

图2 伸臂桁架层平面分布图Fig.2 Planar distribution of the trusslayer of the extension arm

图3 A-B轴线和A-E轴线伸臂桁架层立面分段示意图Fig.3 Segment diagram of A-B axisand A-E axisextension arm trusslayer elevation

2 超高层钢结构伸臂桁架层施工难点

超高层伸臂桁架结构具有结构复杂、构件重量大、安装工序多、焊接难度大、施工质量及精度控制要求高等特点[1]。项目施工过程中,主要存在以下几方面难点:

1)预埋在核心筒墙体内的伸臂桁架结构,为保证与外部结构连接,设置了悬挑于核心筒墙体外的牛腿(图3中的6号块件),造成了与爬模系统的碰撞,使爬模系统向上爬升时产生困难。

2)伸臂桁架的上弦杆(图3中9号块件)采用加厚加宽的翼缘钢板,与墙体内竖向钢筋及部分箍筋产生交叉,6号、16号块件位于墙体交叉部位,这些部位钢筋绑扎复杂。

3)桁架节点部位结构复杂,焊接难度大,构件重量大,最重可达50.87 t。

4)外框架与核心筒由于材质不同、结构不同、荷载不同、施工周期不同等因素,两结构之间存在竖向变形差,施工过程需采取技术措施,防止伸臂桁架产生过大的内应力。

3 超高层钢结构伸臂桁架层施工技术措施

项目中运用MIDAS、TEKLA、AUTODESK、PKPM等软件,通过BIM技术,提前进行虚拟试施工,分析出与爬模、钢结构及钢筋施工过程中产生的问题,提出具体的技术措施。

3.1 伸臂桁架与爬模系统碰撞的解决措施

工程核心筒采用内、外筒分别整体爬升的爬模系统。由图2可知,在安装核心筒的8个牛腿后,伸出的牛腿将影响爬模系统的向上爬升。为解决这项问题,改变原爬架设计,将固定连接的连接杆件和走道板装置改为可拆装的连接杆件和走道板装置,并对其的部分断开状态校验整体稳定性。爬升时可以暂时移除伸臂桁架牛腿上的架体走道板,不仅可以提供出伸臂桁架牛腿安装和焊接的空间,而且还可以解决爬模系统提升时与牛腿的碰撞问题,爬模系统爬升通过大牛腿平面示意图见图4。

图4 爬模系统通过大牛腿平面示意图Fig.4 Plane diagram of climbing formwork system passing through bulge leg

8个角柱的牛腿与模板系统也存在冲突,为保证模板施工顺利进行,将角柱区域原有整体大模板吊出,改为新配置的散拼模板进行施工,待伸臂桁架层施工完成后恢复原模板。散拼模板围檩部分采取焊接方钢管固定的方式,方钢管直接焊在牛腿上,用以固定牛腿四周散拼模板,使模板成为一个整体,防止浇筑混凝土时模板变形。

3.2 伸臂桁架与复杂的钢筋节点处理技术措施

核心筒内安装伸臂桁架后,核心筒墙体内部箍筋以及墙体竖向筋、拉结筋必然会与伸臂桁架杆件的腹板冲突。初始设计的桁架栓焊节点不能满足墙体配筋率的要求,为此工程采用栓焊节点改为全焊接节点的形式进行。同时为保证腹板焊接的质量,将腹板对接焊缝两侧各200 mm内的箍筋取消,改为在腹板两侧增加加劲肋的形式将箍筋焊接在加劲板上。

核心筒墙体厚度为600 mm,伸臂桁架梁翼缘宽度为400 mm,核心筒内部墙柱纵筋不能够自由穿过伸臂桁架梁,为此需将墙柱纵筋进行调整,尽量将墙柱纵筋向伸臂桁架弦杆翼缘两侧偏移。若纵筋仍在翼缘范围内,则对应翼缘板位置下侧(上侧)焊接钢筋搭接板,墙柱纵筋焊接在该搭接板上,钢筋搭接板的厚度要求大于钢筋的直径。翼缘板对应位置伸出钢筋连接板且与钢筋连接采用围焊角焊缝的形式,钢筋搭接板的长度需保证钢筋的有效焊接长度。

3.3 超重构件吊装技术措施

1)优化构件分块重量

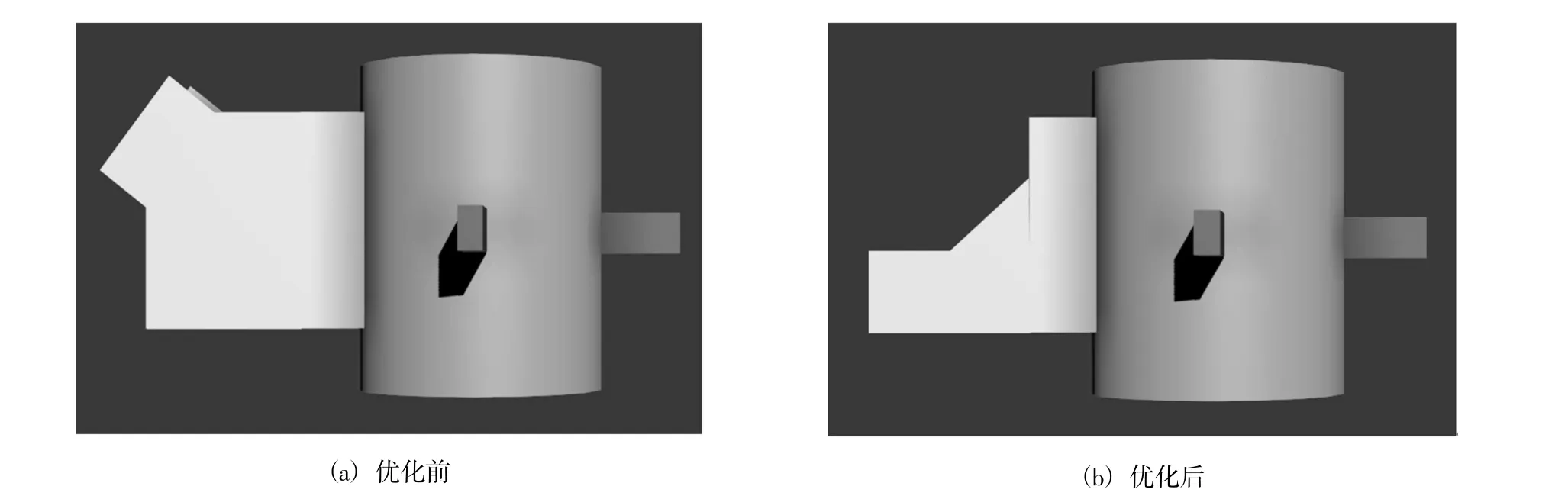

伸臂桁架层立面分段分块(图3),以A-B轴和A-E轴为例,桁架分为21个构件,其中2号和21号节点为伸臂桁架层最重构件,节点重量为50.87 t,吊钩和吊索重约3 t,起吊总量为53.87 t。工程中核心筒内布置动臂塔吊2台,型号分别为LH800-63、M900D,其性能见表1。22 m起重半径时构件地面堆放见图5。由图5可知,钢柱卸车区域无法有效保证最重节点的翻转安全性。通过现场实际工效分析,制定出构件分块优化方案,具体优化方案见图6。

表1 动臂塔吊起重性能表Table1 Table of lifting performance of movable tower crane

图5 动臂塔吊22 m起吊半径示意图Fig.5 Schematic diagram of 22 m lifting radiusof movabletower crane

图6 优化前后BIM模型效果对比图Fig.6 Comparison of effectsof BIM model before and after optimization

考虑不同材质板材的焊接要求及桁架受力等各方面因素,优化后的伸臂桁架层A-B轴和A-E轴2(21)号节点净重由50.87 t减少到48.0 t,加上吊钩和吊索重约3 t,起吊总量为51 t,使得塔吊在最重构件吊装过程中满足安全要求。

2)双构件同时吊装

工程中10号构件下半部分为20 mm厚薄钢板墙,上半部分为100 mm厚弦杆,头重脚轻,吊装风险高,临时加固措施繁琐,安装位置加固空间有限;6号、16号为不规则构件,自重大且构件存在偏心。通常偏心产生的偏心力矩在施工中可采用竖向支撑杆来进行支撑加固,然而支撑杆容易对下部施工区域各工序产生严重影响。为解决这个问题,采用双构件同时吊装,这样可以用10号构件抵消6号(16号)构件的偏心力矩,用6号(16号)超重构件的整体稳固性解决10号构件头重脚轻的问题。

用5号塔吊将10号构件吊装就位,6号塔吊做焊接前辅助作业准备工作。待10号构件矫正完成后,将连接卡板临时焊接固定,5号塔吊不松钩,接着用6号动臂吊吊装6号构件。对接矫正完成后,安排焊工倒班多点连续同时焊接作业,保证次日两台塔吊均满足脱钩要求,既保证了所有工序作业顺畅,又有效保证了不规则大型构件吊装的安全性。

3.4 结构竖向变形控制技术措施

超高层建筑施工中,随着施工高度的不同,伸臂桁架层内侧的核心筒压缩变形与其外侧的外框架压缩变形不一致。若过早将桁架与两侧结构连接在一起,由于桁架两端变形不同,容易导致桁架构件内应力急剧增大。为了避免这种情况发生,需对内外结构的变形情况及大斜臂内力进行监测,来确定最佳结构合拢时间[2]。

大倾斜臂吊装到位后,用螺栓通过耳板暂时固定,保证其能产生竖向滑移、水平向约束。使用“无线监测技术”监测内外结构的变形值和伸臂桁架大倾斜臂的内力。具体操作如下:

1)测点位置的确定:伸臂桁架大倾斜臂梁为最不利的位置,在其两端接口位置布设传感器,采集应力和应变值。

2)监测系统的现场布设:按照规范和说明要求焊接固定传感器及布线,确保传感器沿构件的主受力方向布置,并采取保护措施以保证数据采集的连续性和准确性。

3)数据采集:系统工作后,收集一组稳定的数据作为测量初始值,初始值用于设置数据分析软件,确保软件能够准确转换采集的数据。定期(每1 d一次)保存和备份收集的数据,每天记录详细的施工进度和环境变化,为以后的数据分析奠定基础。

4)数据分析:根据系统收集的数据,及时分析和判断伸臂桁架的内应力(每10 d一次)。

5)合拢口焊接时机的选定:当所监测的大倾斜臂内力趋于稳定不再受内外结构变形差影响时,进行对接口矫正焊接闭合[3]。

6)内力释放:由于内外变形的差异,在外伸臂桁架大倾斜臂中积累了很大的内力,在焊接闭合接头之前,松开临时耳板的螺栓释放内力。

经对变形监测和大倾斜臂内力的影响分析,确定内力释放和焊接的最佳时机为:外框施工至42层(第二道伸臂桁架层)时,进行21、22层(第一道伸臂桁架层)上下弦杆及斜腹杆的加固、焊接和水平楼板的浇筑;外框施工至62层时,进行42、43层(第二道伸臂桁架层)上下弦杆及斜腹杆的加固、焊接和水平楼板的浇筑。

3.5 厚板焊接的质量控制施工技术措施

钢结构焊接施工过程中,不同类型、不同板厚的钢材焊接工艺标准不一。焊接导致的变形以及残余应力,制约着整个钢结构施工的质量,为保证伸臂桁架层超厚构件的焊接质量,合理的焊接施工安排、科学的预热及层间温度控制对焊接工艺至关重要[4]。

3.5.1 钢结构焊接工艺的评定

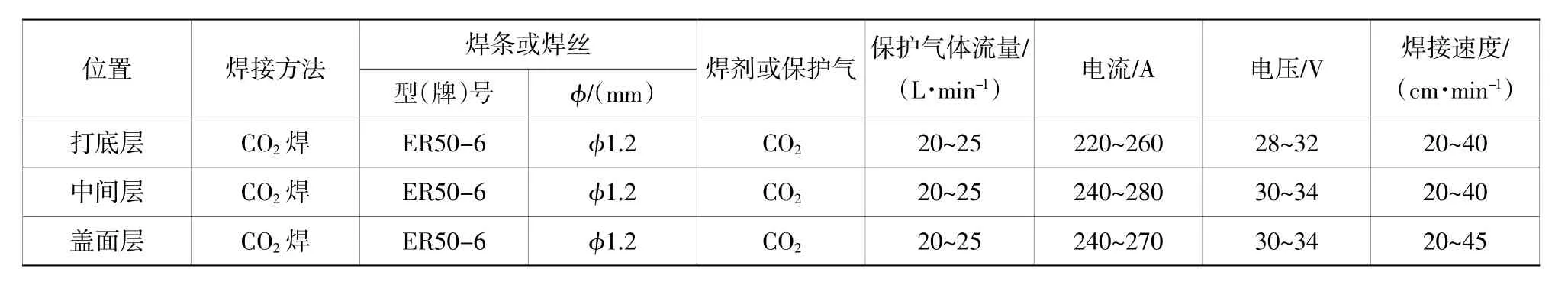

超高层钢结构焊接施工中,为确保现场焊接工艺参数可靠有效,在施工现场进行钢材焊接工艺评定工作。评定的原则主要为:选择各种厚度钢材进行包络评定;固定焊接操作人员;严格控制母材、焊材型号及规格;优选焊接参数;模拟焊接环境等[5]。本工程Q345GJB、100 mm厚板件焊接工艺参数见表2。

表2 Q345GJB 100 mm板厚对接焊接工艺参数表Table 2 Tableof technological parameters for butt welding of Q345GJB 100 mm plate thickness

3.5.2 弦杆厚板焊接方案制定

1)施焊顺序确定

为保证弦杆厚板焊接的施工质量,尽量降低温度应力变形等不利现象发生,在焊接前制定有效的焊接方案,具体焊接顺序及预热布置见图7。在焊接过程中,翼缘对称施焊且同编号表示同步施焊。

图7 弦杆厚板焊接顺序及预热布置图Fig.7 Welding sequence and preheating layout of chord thick plate

2)焊缝预热

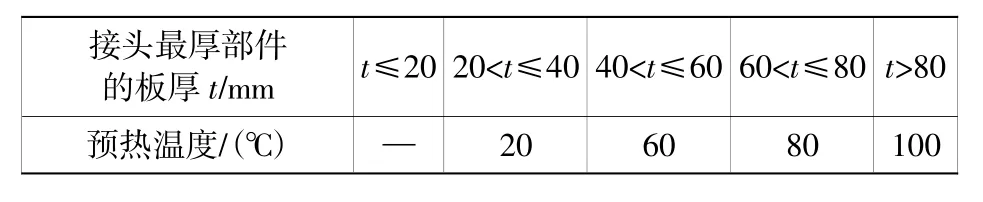

预热加热区位于焊口的两侧,宽度大于焊件厚度的1.5倍,且不应小于100 mm。加热后采用红外线测温仪检测,预热温度宜在焊件受热面的背面测量,测量点应距电弧经过前的焊接点各方向不小于75 mm处[6],具体加热要求见表3。

表3 不同板厚最低预热温度要求Table3 Minimum preheating temperature requirements for different thickness

3)焊缝保温

为保证焊缝质量,降低焊缝的冷却速度和焊接应力,一般焊缝采用石棉被包裹进行保温,保温前对石棉被进行预热处理[7]。

3.5.3 钢结构焊接检测

检查焊缝外观合格后进行无损检测,焊缝检测比例及焊缝等级按照设计和相关规范选取确定。在检测之前,先对检测构件进行粗探伤,判断其是否存在缺陷,对缺陷的部位在焊缝表面做出标记并再次进行精探伤[8],对超标缺陷进行标记并进行返修处理,返修后按原探伤条件进行复验,最后评定检测结果等级。

4 结语

对于钢结构施工而言,结合现场条件深化设计尤为重要,特别是一些复杂的结构节点。项目施工中采用优化最重节点,双构件同时组合吊装等技术措施,保证了超重构件的安装。通过焊接工艺评定,针对不同材质、不同板厚、不同焊缝形式确定合理的焊接参数,制定完善的焊接施工工艺是保证钢结构施工质量的一个重要环节。不同的结构和施工环境,需要采取具体的方法和技术措施。文章结合项目实际,针对伸臂桁架层存在的难点和问题,采取有效合理技术措施和施工工艺,有效地保证了工程质量和进度,为类似工程提供一定的借鉴意义。