高速铁路(100+200+100)m连续梁拱拱肋拼装施工技术研究

2019-07-18张永生

张永生

(中铁十五局集团有限公司 上海 200070)

1 引言

连续梁拱桥兼具连续梁桥和拱桥的特点,充分发挥了梁桥受拉和拱桥受压的结构特性,其具有结构受力好、跨越能力强、建筑高度低、造型美观等特点,在高速铁路桥梁建设中已得到越来越多的应用。连续梁拱桥拱部结构一般采用竖向转体法[1-2]和原位支架法[3-4]施工,也有采用异位拼装顶推就位法的实例[5-8],要结合项目实际择优选定。

2 工程概况

徐盐铁路位于江苏省北部地区,连接徐州、宿迁、淮安和盐城四地市。线路设计等级为高速铁路标准,正线数目采用双线,轨道类型为有砟轨道,设计时速为250 km。跨徐沙河(100+200+100)m连续梁拱为全线的控制性工程。该桥梁部为单箱双室、变截面预应力混凝土结构,拱座处梁体宽17.2 m,主墩支座处梁高12.0 m,采用挂篮悬臂浇筑施工。拱部采用钢管混凝土结构,设计失高40.0 m。拱肋采用哑铃形结构,钢管直径1.2 m,管内灌注C50自密实混凝土。全桥共设20组吊杆,本桥采用双吊杆形式,顺桥向间距9.0 m,吊杆采用PES(FD)7-61型低应力防腐拉索,配套使用冷铸镦头锚。

3 拱部施工方案比选

根据项目实际情况,结合类似桥梁施工经验,以及本单位施工技术装备能力,在确定拱部安装方案时,对竖向转体法(施工图方案)、原位支架法和异位拼装顶推就位法进行了比选[9]。本桥能实施的异位拼装顶推就位法是在相邻已架设的简支梁两侧施工临时拼装支架,在临时支架上预先拼装拱肋,连续梁施工完成后,再进行拱肋整体顶推就位的施工方法。该方法最大优点是在连续梁施工期间可以同步拼装钢管拱。下面,将三种方案在工期、安全、质量和费用等方面进行对比,详见表1。

表1_连续梁拱拱部施工方案比选

经技术经济比选,选定方案二实施,安全质量可控,工期基本满足要求,但需要进一步优化,现场直接费用比方案一节约177.6万元,比方案三节约192.5万元。

4 拱肋拼装方案(方案二)

钢管拱单侧拱肋在工厂分为17段(不含拱脚预埋段)完成加工,钢管拱结构总重约990 t,分为34节拱肋,4节拱脚,10节横撑及其他配件,拱肋最长节段为14.1 m,最大起吊重量27.5 t,横撑不分节,每段横撑长11.8 m,重约14.5 t。

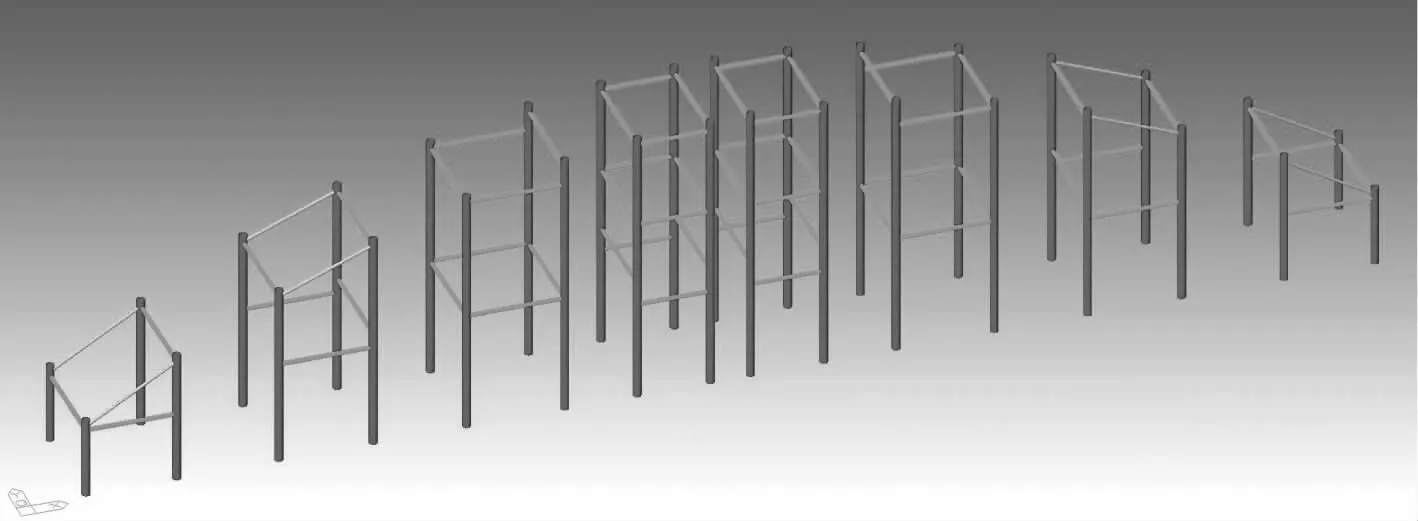

方案二采用原位支架法施工,拱肋支架设计如图1所示。左/右侧拱肋节段从小里程至大里程的编号依次为 A1/X1、A2/X2…A9/X9(合龙段)…A17/X17,横撑编号依次为 H1、H2…H10。在进行拱肋支架拼装时,先完成支架拼装,然后拼装拱肋。拱肋拼装采用1套拼装设备从拱肋两端交替完成支架拼装后,然后再从拱肋两端交替完成拱肋拼装,从支架拼装到拱肋拼装完成理论工期为65 d,拼装工序见图2a。拱肋拼装采用1台100 t和1台130 t吊车,支架拼装采用1台50 t吊车,支架和拱肋的倒运设备为2台平板车。

图1 拱肋支架设计

由于混凝土连续梁因高压线迁改及其他因素影响,导致最后合龙工期滞后15 d,所以不得不对拱肋拼装方案进行优化。下面,对如何优化拱肋拼装方案进行研究,以加快拱肋拼装施工进度。

5 拱肋拼装方案优化

5.1 施工组织优化

方案二是采用1套拼装设备先完成支架拼装,然后从拱肋两端交替向拱顶拼装拱肋,直到完成拱肋拼装。施工组织优化思路为:把拱肋两端交替流水施工优化为拱肋两端平行施工,把支架完成与拱肋拼装的大流水施工优化为支架单元完成与拱肋拼装的小流水施工。支架如图1共分8个单元(4个立柱和相关连接系为1个支架单元,从小里程起依次编号为D1、D2、D3…D8),拟优化方案拱肋拼装工序如图2b所示。

图2 拱肋支架拼装工序对比

5.2 资源配置调整

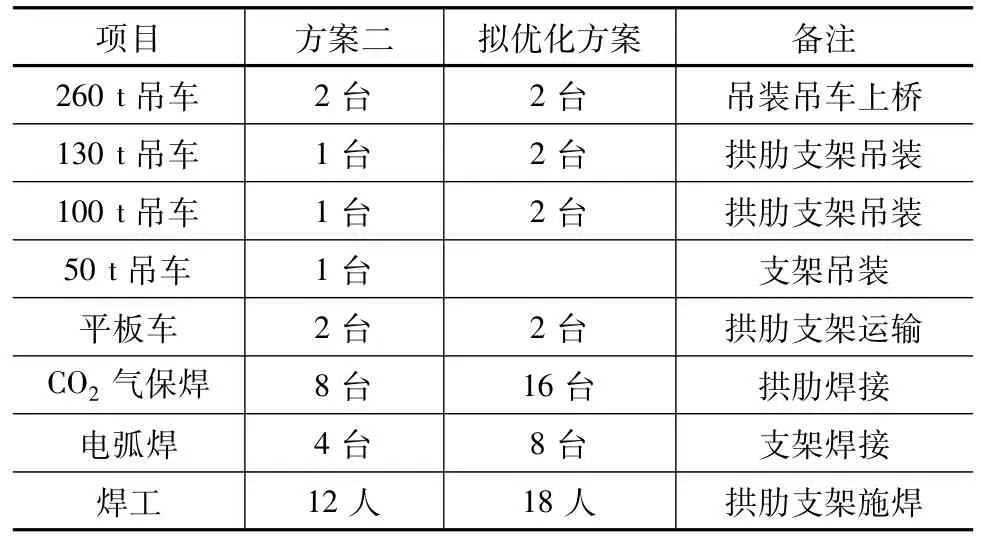

拼装设备由1套调整为2套,增加用于拱肋和支架拼装的设备为1台100 t吊车和1台130 t吊车,取消支架拼装50 t吊车1台。增加施工人员及相关焊接设备等,具体资源调整如表2所示。

_表2_主要资源配置调整

5.3 受力检算及工序优化

拟优化方案改变了拱肋支架拼装工序,需要根据拱肋拼装工序进行拱肋支架各种工况下的强度、刚度和稳定性检算。同时增加了连续梁跨中荷载,还需要对连续梁梁体结构进行检算[10]。

5.3.1 拱肋支架受力检算

拟优化方案虽然采用了平行施工作业,但支架结构未进行改变,拼装过程中拱肋支架受力情况变化不大。拱肋支架安装检算荷载主要考虑结构自重及风荷载。

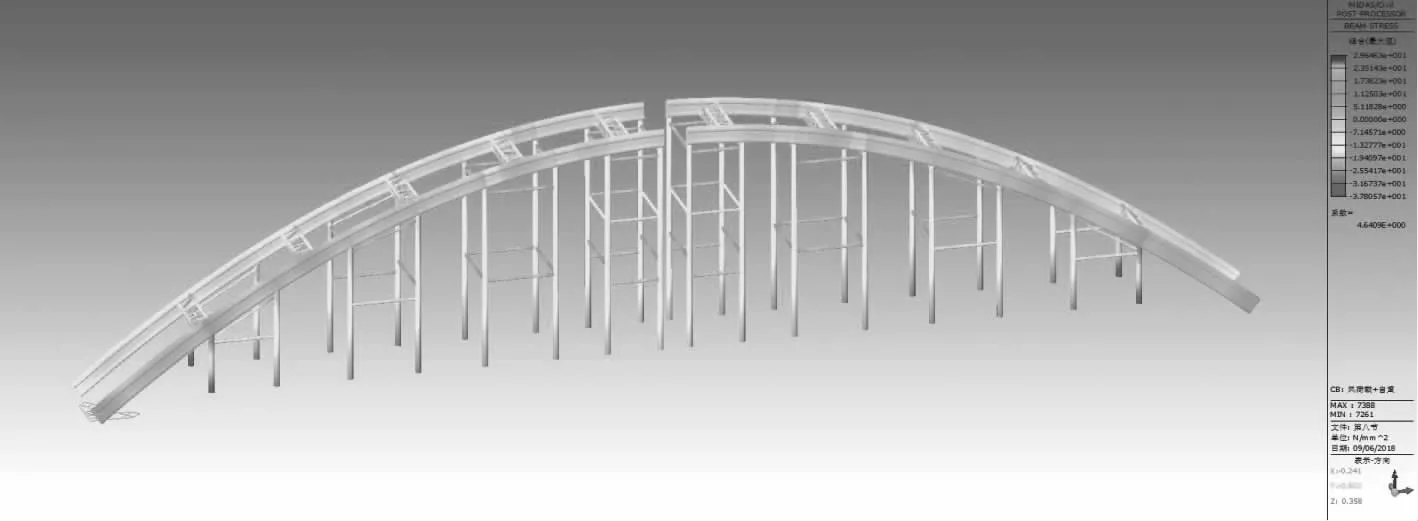

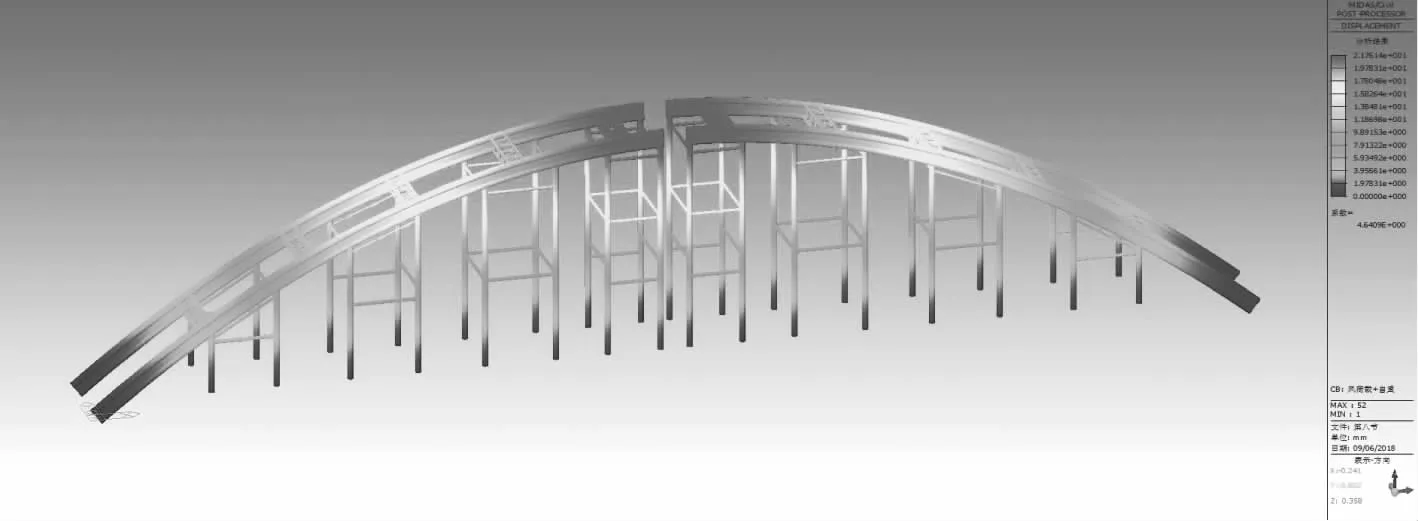

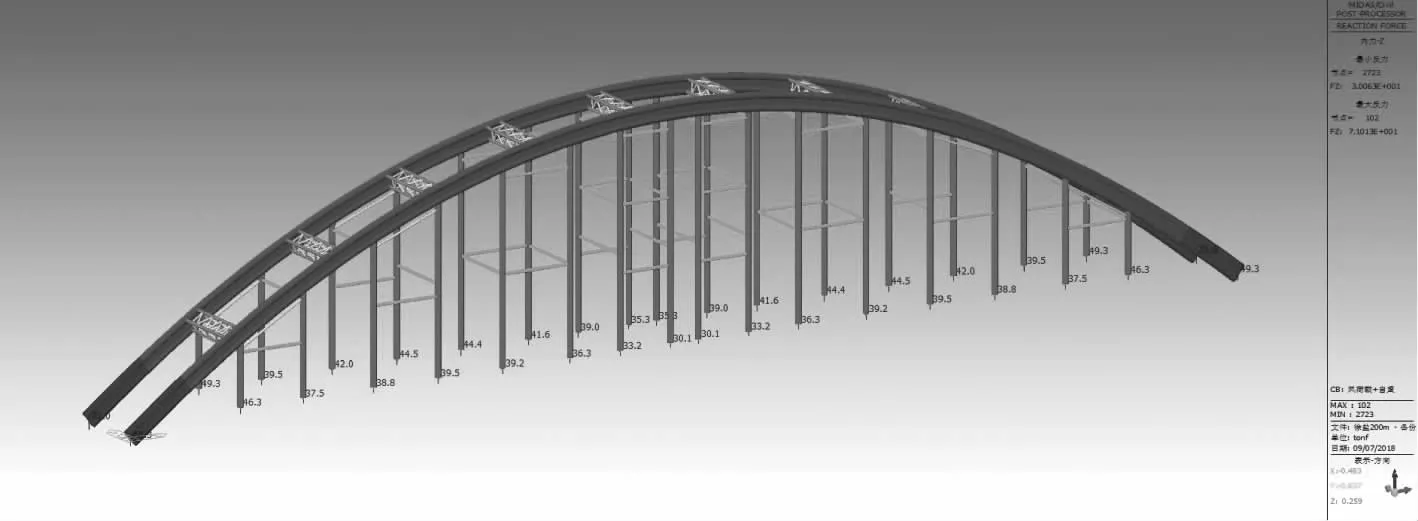

用Midas-civil软件根据工况建模检算,经检算最大应力值和最大位移值出现在 A8/X8和 A10/X10安装完成后,即拱肋合龙前的工况,最大应力37.8 MPa,最大位移21.8 mm,最大立柱反力出现在拱肋合龙后的先合龙拱肋侧最靠近拱脚处立柱,反力值为439 kN,拱肋支架的强度、刚度和稳定性均满足要求。建模计算情况如图3~图6所示。

图3 支架计算模型

图4 最不利工况应力

图5 最不利工况位移

图6 完成拼装后反力

5.3.2 连续梁结构受力检算及工序优化

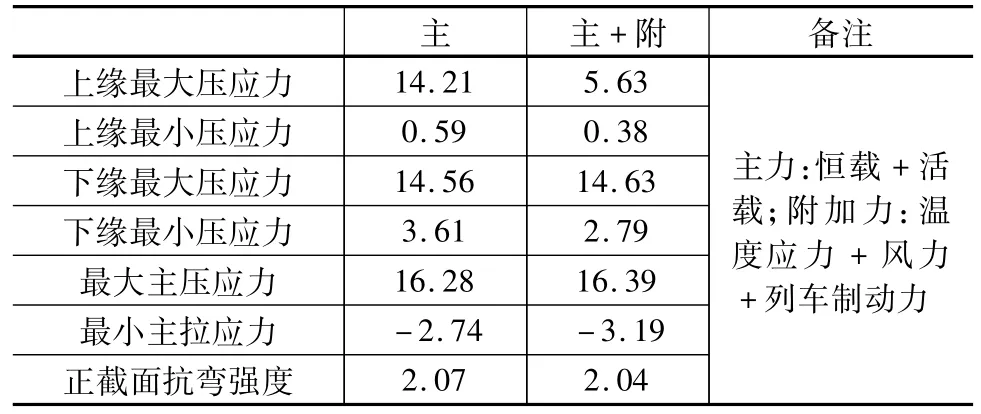

由于增加了拼装设备,从而加大了连续梁梁部施工荷载,对连续梁结构受力产生了一定影响,需要对梁体自身结构进行受力检算。连续梁受力检算是在原计算模型上,将梁部增加的荷载加载上去,然后对各工况进行受力检算。计算考虑拱肋、支架、吊车荷载及吊装冲击荷载,采用西南交通大学桥梁电算软件BSAS对梁部进行检算,当检算到拟优化方案的“同步吊装 A7/X7、A11/X11”工序时,梁体结构受力不能满足要求。经工序调整、受力检算并结合现场情况,在完成“同步吊装A6/X6、A10/X10”工序后采用1套拼装设备(另1套拼装设备吊下桥)施工,即接下来工序按照方案二实施。在调整拼装工序后,经工况受力计算,最不利工况出现在“同步吊装 A6/X6、A10/X10”工序时,计算结果见表3。由计算可知,梁体最大应力出现在梁体1/4跨附近,最大压应力为16.39 MPa。该拼装工序下,支架受力及桥梁结构受力满足要求。

_表3_梁体结构最不利工况受力计算结果 MPa

5.3.3 拱肋优化方案

经上述分析和计算可知,优化方案为上节调整拼装工序后的拼装方案。

优化方案从支架拼装到拱肋拼装完成理论工期为45 d,缩短施工工期20 d。优化方案增加了施工资源配置,但又缩短了施工工期,经综合测算现场直接费用262.4万元,增加成本68.7万元,仍比方案一节约108.9万元,比方案三节约123.8万元。所以,确定拱肋优化方案为实施方案。

6 拱肋拼装方案实施

6.1 支架搭设施工

拱肋支架共设32根立柱,立柱采用φ1 000×10 mm的螺旋钢管,钢管质材为Q235B钢,钢管之间采用φ529×8 mm的钢管作为水平连接系,φ406×6 mm作为斜向连接系。钢管底采用δ=12 mm的钢板封底,封底钢板下浇筑C30混凝土基础,封底钢板预埋件如图7设置。为保证封底钢板下的混凝土密实,在钢板中间开设400 mm×400 mm的振捣孔。

图7 立柱基础设计(单位:mm)

D1、D2、D7、D8单元立柱由 1台 100 t吊车吊装,D3、D4、D5、D6单元立柱由 2台 100 t(或 1台100 t和1台130 t吊车)吊装,立柱下端均利用4个5 t千斤顶调节立柱的垂直度,垂直度满足要求后与封底钢板满焊连接。连接系采用100 t吊车整体吊装,钢管立柱每两根安装到位后,立即安装立柱间连接系固定。

6.2 拱肋拼装施工

拱肋分段按照制作方案分为17节,拱肋最大吊装重量为27.5 t,横撑最大吊装重量小于14.5 t,每段拱肋、横撑需焊吊耳,安装后割掉并打磨平整。拼装时采用对称拼装,两端最大允许一个节段不对称安装。

6.2.1 拱肋拼装设备组合

A1/X1-A3/X3、A15/X15-A17/X17拱肋节段采用两端同时吊装,各利用1台130 t吊车。A4/X4-A6/X6、A12/X12-A14/X14拱肋节段采用两端同时吊装,每端1台130 t与1台100 t吊车配合吊装,即桥面共设置2台100 t与2台130 t吊车。A7/X7、A11/X11节段采用交替吊装,利用1台130 t与1台100 t吊车配合,即桥面共设置1台100 t与1台130 t吊车。剩余节段采用1台130 t吊车吊装。

6.2.2 拱肋拼装施工

拱肋拼装按照实施方案工序进行,以下仅将拱肋吊装步骤进行列述。

步骤一:采用2台130 t吊车同时吊装A1/X1和A17/X17拱肋,见图8。

图8 A1/X1、A17/X17同步拼装

步骤二:采用2台130 t吊车同时吊装A2/X2和 A16/X16。

步骤三:采用2台130 t吊车同时吊装A3/X3和 A15/X15。

步骤四:分别采用一台130 t吊车与一台100 t吊车同时抬吊安装A4/X4和A14/X14,低端为100 t吊车。

步骤五:分别采用一台130 t吊车与一台100 t吊车同时抬吊安装A5/X5和A13/X13,低端为100 t吊车,见图9。

图9 A5/X5、A13/X13同步拼装

步骤六:分别采用一台130 t吊车与一台100 t吊车同时抬吊安装A6/X6和A12/X12,低端为100 t吊车,为梁体结构最不利受力工况。

步骤七:分别采用一台130 t吊车与一台100 t吊车抬吊安装 A7/X7和 A11/X11,低端为 100 t汽车。

图10 合龙段A9/X9现场拼装照片

步骤八:采用一台130 t吊车吊装 A8/X8和 A10/X10。

步骤九:采用一台130 t吊车吊装合龙段A9/X9,见图 10。

在步骤一至步骤四

期间采用2台100 t吊车进行 D3、D4、D5、D6单元立柱节段的桥上组拼。

6.3 拱肋线形控制

每一节段实际拼装都需要设置预抬值,计算预抬值主要考虑因素有[11]:(1)拱肋及横撑荷载作用下的梁体变形;(2)支架钢管拆除后,拱肋及横撑在自重荷载下的拱肋变形;(3)钢管拱混凝土浇筑完成时拱肋变形;(4)吊杆张拉变形。施工监控单位根据现场提供资料,计算了每个拱肋节段连接节点处的施工拱轴线、拱肋上缘线和拱肋下缘线的三维坐标。

拱肋定位采用测设拱肋上边缘线的方法来确定拱轴线,同时测定拱肋下弦管上缘进行复核。测设点位计算如图11所示,在计算实测坐标点A′至曲线的竖直距离时可以用过理论里程点A的切线代替曲线来计算。点位到曲线的高差dH和到切线的高差dH′差别很小,计算误差可控制在0.1 mm以内,可得到实际标高为设计标高±dH′。

图11 测设点位计算

立柱顶端设置拱肋支点,支点标高与拱肋下弦管底部标高一致,在实际的放样过程中,支点比下弦管底部设计标高略低3 cm以便进行拱肋的标高调整。拱肋安装时设置竖向及横向微调装置进行精确对位,对位后应及时通过定位销和临时连接装置进行连接,然后施焊定位。在拱肋拼装过程中,每拼装一节拱肋都会对前面拼装的拱肋产生影响,因此每拼装一节拱肋都应对前面架好的拱肋接口进行复测检查,如发现误差超限及时纠偏。

7 其他注意事项

(1)拱肋拼装属于危险性较大的分部分项工程,必须编制专项施工方案,并组织专家进行论证,实施方案必须按程序审批后严格执行。

(2)拱肋构件加工要派员驻场监造,并按照1∶1的比例进行厂内试拼装,把好构件源头质量关,出厂时应按规范[12]附齐资料。

(3)严格进行厂内焊接工艺试验和现场焊接工艺试验,按照审批后焊接工艺作业指导书进行施焊,并及时进行焊缝检测。

(4)做好现场安全和技术交底工作,抓好过程安全质量控制和现场文明施工。

8 结束语

在连续梁拱拱部施工前,应根据项目实际情况经技术经济比选确定拱部拼装方案,并根据现场施工情况及时进行优化,监控现场执行方案。该连续梁拱拱部2018年10月4日开始支架拼装,2018

年11月11日完成拱肋拼装,2018年11月23日完成拼缝焊接,历时51 d(满足工期要求)。经现场检查,拼装线形、焊缝质量等满足设计和规范要求。该桥拱肋拼装施工技术对同类桥梁施工有借鉴作用。