煤矸石对水泥性能的影响及机理分析

2019-07-18杨胜忠

杨胜忠

(中铁十七局集团第六工程有限公司 福建厦门 361022)

1 煤矸石使用现状及主要组分

煤矸石是在煤炭工业开采过程中所产生的一种固态的废物。根据国家统计局所发布的统计信息,我国2017年原煤产量约为34.45亿t,按照煤矸石综合排放量占原煤产量的15%~20%计算,约产生5~7亿t煤矸石固态废物,现我国仅有少量煤矸石作为替代燃料发电、生产化工产品及建筑材料被综合利用,大量被废弃,污染环境[1]。煤矸石在一定温度下煅烧,其矿物组成发生一系列转变,形成具有一定活性的火山灰活性组分,现已作为水泥生产的主要混合材料,在水泥生产中已经进行广泛应用[2-3]。汪振双[4]通过在钢纤维水泥混凝土中,掺入天然煅烧后的煤矸石,孙恒虎等[5]通过在天然煅烧后的煤矸石掺入部分比例的矿粉,来促进胶凝材料体系中钙矾石的形成。周梅[6]等利用复合激发方式,对天然煅烧后的煤矸石活性进行一系列的研究。孙志华[7]等认为,将天然煅烧后的煤矸石按不同比例掺入水泥砂浆中,能够有效降低水泥用量,煤矸石活性越高,水泥砂浆拌合物的性能越好。宋小军[8]等认为,在相同的条件下,掺入具有活性煤矸石的水泥混凝土,其抗渗性能要稍优于普通水泥混凝土。

煤矸石主要由SiO2、Al2O3、Fe2O3等组分组成,其含量在80%左右,和黏土成分相近,可用来代替黏土提供制备水泥熟料所需的硅质成分和铝质成分,自燃煤矸石或经高温煅烧的煤矸石,碳成分被除去后,煤矸石里面的高岭土矿物会脱水分解,发生物相变化,生成偏高岭石和活性较高的无定形二氧化硅及氧化铝,性能得到活化,可在制备水泥时作为混合材掺入生产混合材水泥,这样既利用了煤矸石,又减少水泥用量,降低了成本,间接减少制备水泥熟料造成的环境污染[9]。刘存强[10]将煤矸石在700℃温度下煅烧后,磨细到200目以下,发现活化前后的煤矸石,其结构发生明显变化,制备砂浆试件对应的断面微观结构,也存在着显著差异。

近年来,煤矸石作为掺合料广泛应用于水泥生产中,但也普遍存在水泥生产厂家没有制定具体掺配比方案,选料、配料存在控制原料中有害杂质含量把关不严,大量超掺煤矸石,所生产的水泥在工程使用中出现浮黑浆、需水量比过大、坍落度损失快、与减水剂适应性能差等问题,尤其是大流动性、高强、高耐久性以及高性能混凝土更加明显。本文主要就掺煤矸石水泥对减水剂性能、水泥强度生成及煤矸石XRD图谱及电镜分析,探究掺煤矸石水泥对水泥性能影响及机理。

2 掺煤矸石水泥对外加剂性能影响试验分析

2.1 试验原材料

煤矸石:熟煤矸石、生煤矸石,产地为福建三明永安,化学成分见表1。

表1_煤矸石的化学成分 %

水泥:生产单位为中国建材总院下属的水泥科学与新型建筑材料科学研究所,产品种类为基准P.O42.5水泥。

外加剂:生产厂家为厦门宏发先科新型建材有限公司,产品种类为酯类聚羧酸高性能减水剂、醚类聚羧酸高性能减水剂,含固量均为40%。

标准砂:ISO标准砂。

2.2 试验方案

本试验采用固定聚羧酸高性能减水剂掺量,用两种类别减水剂,将生煤矸石、熟煤矸石用不同比例替代基准水泥,测定其对水泥净流动度、减水效果、胶砂强度的影响,比较熟、生煤矸石对聚羧酸高性能减水剂影响规律。试验按《混凝土外加剂匀质性试验方法》(GB/T 8077-2012)进行。

2.3 试验数据结果分析

2.3.1 煤矸石对酯类、醚类高性能减水剂流动度的影响

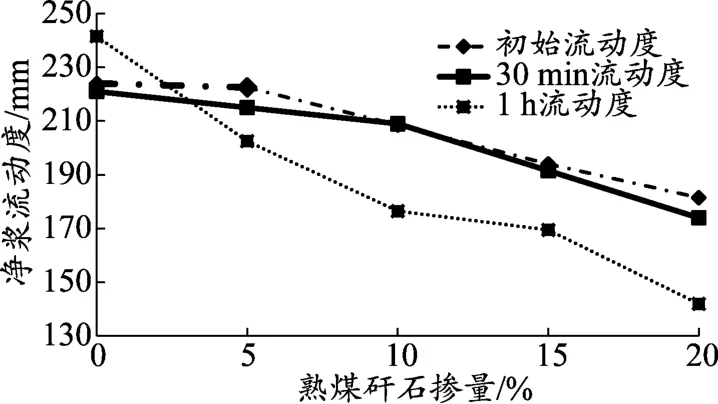

图1是酯类聚羧酸高性能减水剂掺量(掺量0.3%,含固量40%)和水胶比(0.35)相同情况下,熟煤矸石分别以不同比例等量替代水泥时,测定净浆初始流动度、30 min流动度、1 h流动度变化情况。

图1 熟煤矸石对酯类减水剂净浆流动度的影响

图2是醚类聚羧酸高性能减水剂掺量(掺量0.3%,含固量40%)和水胶比(0.35)相同情况下,熟煤矸石分别以不同比例等量替代水泥时,测定净浆初始流动度、30 min流动度、1 h流动度变化情况。

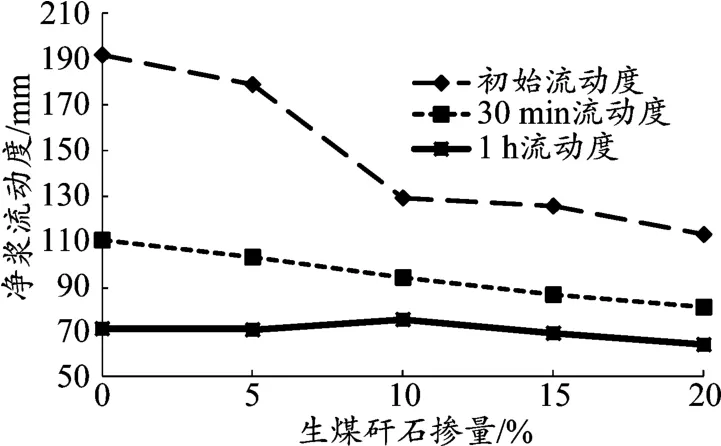

图3是酯类聚羧酸高性能减水剂掺量(掺量0.3%,含固量40%)和水胶比(0.35)相同情况下,生煤矸石分别以不同比例等量替代水泥时,测定初始流动度、30 min流动度、1 h流动度变化情况。

图2 熟煤矸石对醚类减水剂净浆流动度的影响

图3 生煤矸石对酯类减水剂净浆流动度的影响

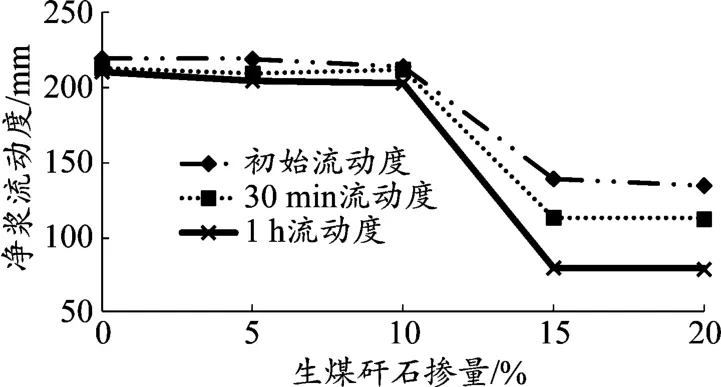

图4是醚类聚羧酸高性能减水剂掺量(掺量0.3%,含固量40%)和水胶比(0.35)相同情况下,生煤矸石分别以不同比例等量替代水泥时,测定初始流动度、30 min流动度、1 h流动度变化情况。

图4 生煤矸石对醚类减水剂净浆流动度的影响

试验先单纯使用基准水泥测定掺入一定比例的聚羧酸高性能减水剂,测定水泥净浆初始流动度、30 min流动度、1 h流动度,再按5%递增掺入熟煤矸石替代基准水泥,试验结果表明,随着煤矸石替代掺量的不断增加,测定的水泥净浆初始流动度、30 min流动度、1 h流动度在不断递减。

图1~图4表明,掺熟煤矸石的水泥净浆流动度比掺生煤矸石降低更明显,酯类减水剂相较醚类,对于煤矸石掺入更为敏感。图3、图4表明,掺生煤矸石的水泥净浆流动度趋势与掺熟煤矸石类似,同样影响了减水剂的发挥效率。有一定活性的熟煤矸石与活性较低的生煤矸石对水泥与聚羧酸类高性能减水剂相容性试验发现,有一定活性的熟煤矸石有利于改善聚羧酸类高性能减水剂与水泥的相容性[11]。水泥净浆流动度随着掺合料的掺量增大而降低[12],由图1可见,掺熟煤矸石对初始流动度影响较大,0~15%掺量流动度下降较快,掺量达20%时,对流动度影响变小,30 min及1 h流动度呈线性下降趋势;由图2可见,对于醚类聚羧酸高性能减水剂,掺熟煤矸石初始及30 min流动度呈线性下降趋势,1 h流动度下降速度变大;由图3可见,掺生煤矸石对初始流动度影响较大,0~10%掺量流动度下降速度较大,10%~20%掺量流动度下降趋势变缓,30 min流动度呈现线性下降,1 h流动度影响较小,基本成水平;图4表明,对于醚类聚羧酸高性能减水剂,生煤矸石掺量为10%~15%时,对流动度变化较为剧烈,掺量15%~20%变化趋缓。

2.3.2 煤矸石对聚羧酸高性能减水剂减水效果影响

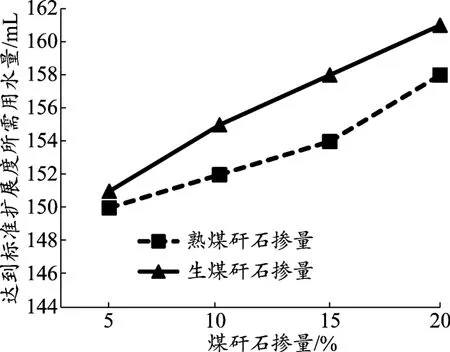

图5是在保证试拌的水泥胶砂流动度(达到175~185mm)和胶凝材料450 g、减水剂(掺量0.7%,含固量

40%,减水率按基准用水量的24%计算)相同情况下,生、熟煤矸石分别以不同比例等量替代水泥时,测定达到要求水泥胶砂流动度所需用水量。通过试验结果分析,随生煤矸石的掺入量的变化,使用煤矸石替代水泥试拌的胶砂需要增大用水量,才能达到基准要求的流动度,而随着煤矸石替代水泥掺量的不断提高,需要增加的用水量也在不断提高,生煤矸石比熟煤矸石更为明显。试验结果也表明,随着煤矸石的掺入会增加混凝土配合比的试配难度。

图5 不同掺量生、熟煤矸石对减水剂减水效果影响

2.3.3 煤矸石对水泥强度生成影响

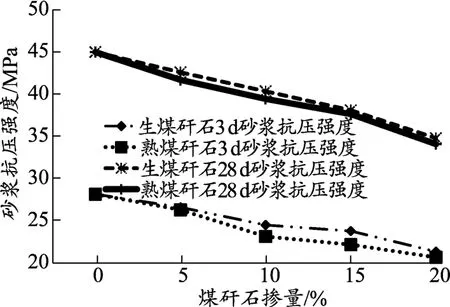

图6、图7为生煤矸石、熟煤矸石分别以不同比例等量替代水泥制成水泥胶砂(参照GB/T 17671配比制作胶砂试件),测定3 d、28 d抗压、抗折强度。试验结果表明,掺熟煤矸石水泥拌制的水泥胶砂3 d、28 d抗压、抗折强度较生煤矸石要高,总体上随着煤矸石掺量的增加,水泥胶砂3 d、28 d抗压、抗折强度都在不断下降,而且掺量越大,强度降低更加明显,其中生煤矸石又相较熟煤矸石更为敏感,特别是抗折强度,如生煤矸石掺量达20%时,3 d抗折强度由6.0 MPa降为4.7 MPa,降低达22%,7 d抗折强度由7.2 MPa降为5.1 MPa,降低29%,28 d抗折强度由9.2 MPa降为5.5 MPa,降低40%。生煤矸石等量取代水泥制成的水泥胶砂浆体中存在一定数量的无活性未反应的煤矸石颗粒或者薄弱环节,制约水泥胶砂试件的最终强度[13]。

图6 煤矸石掺量对砂浆抗压强度的影响

图7 煤矸石掺量对砂浆抗折强度的影响

3 XRD图谱及电镜分析

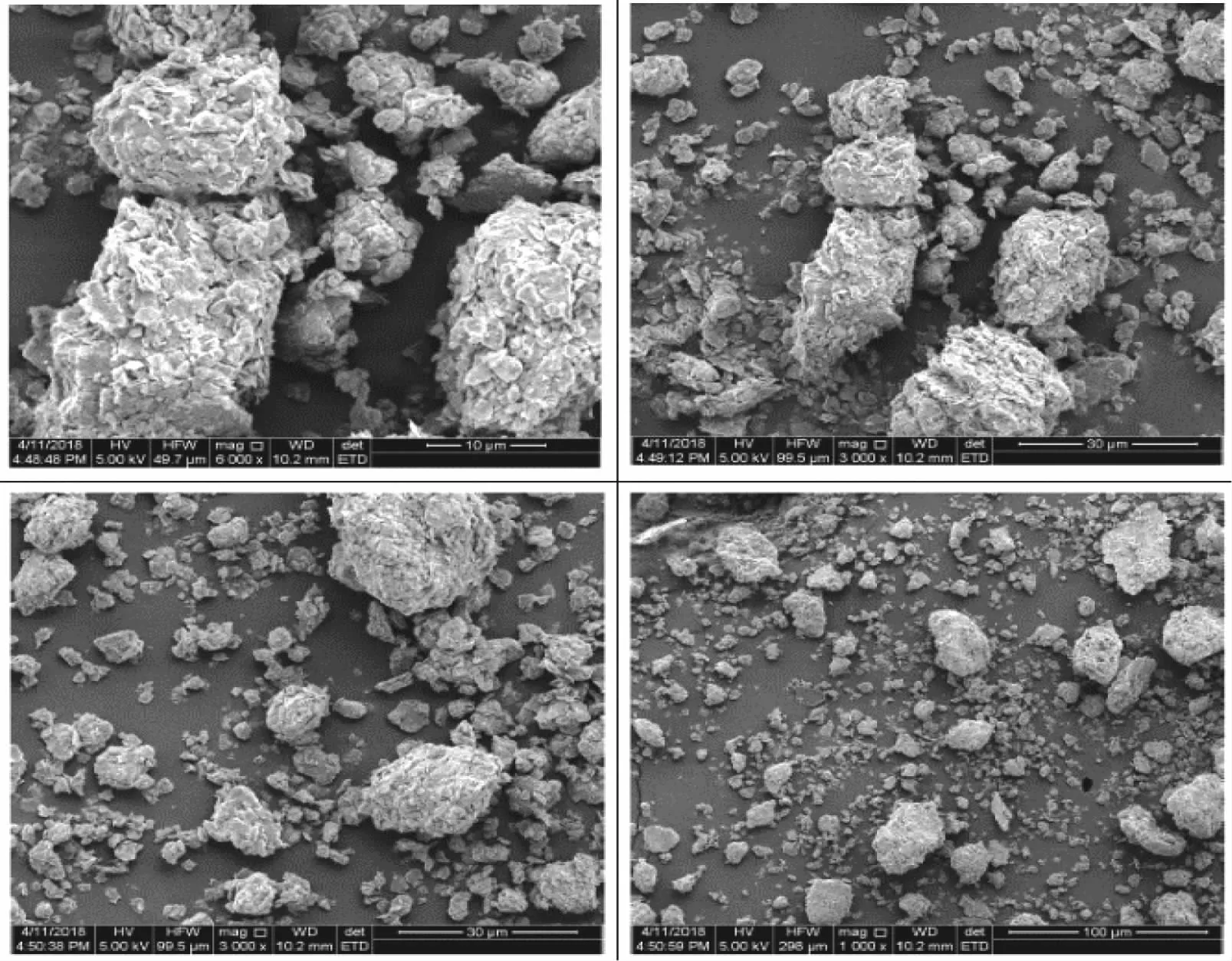

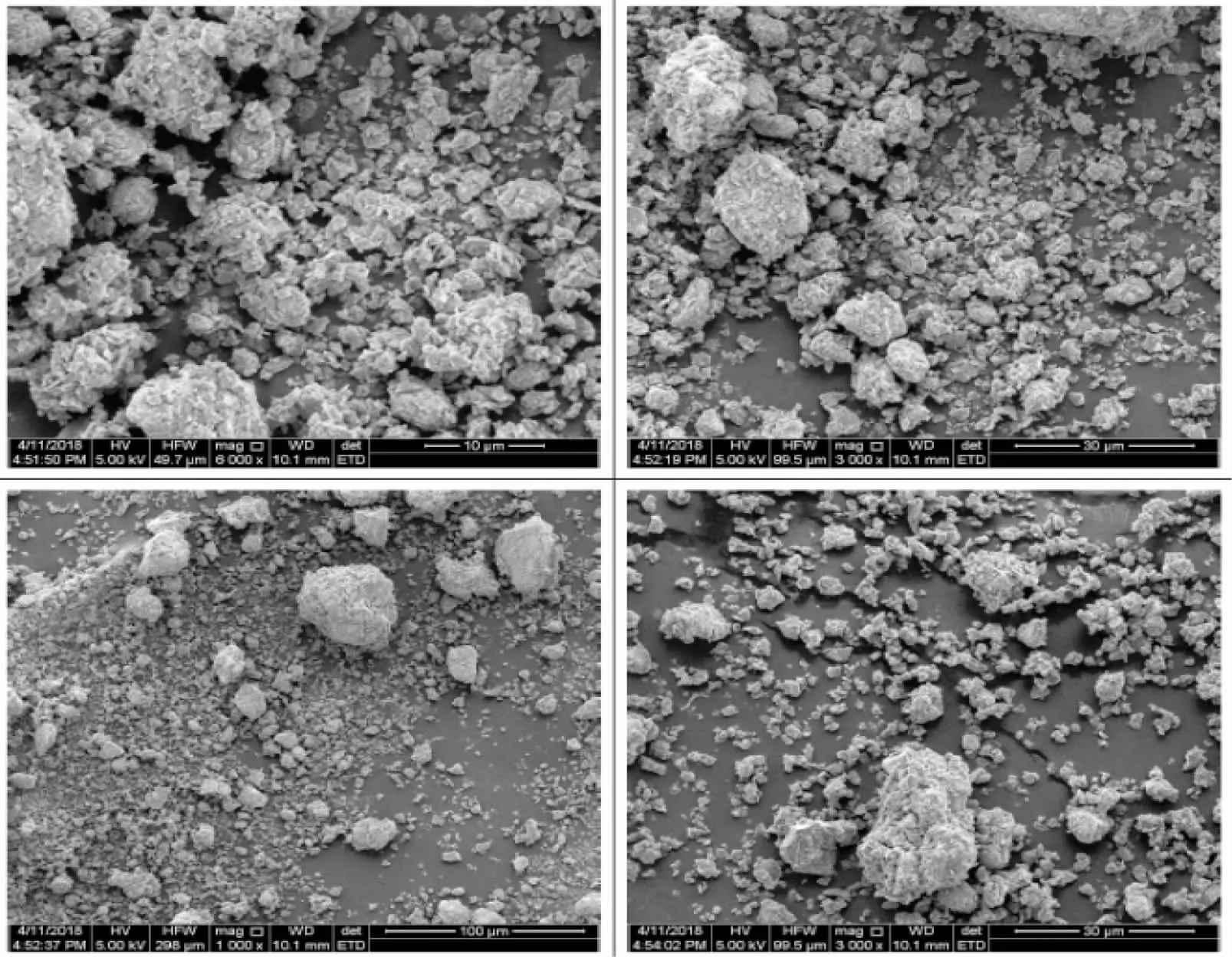

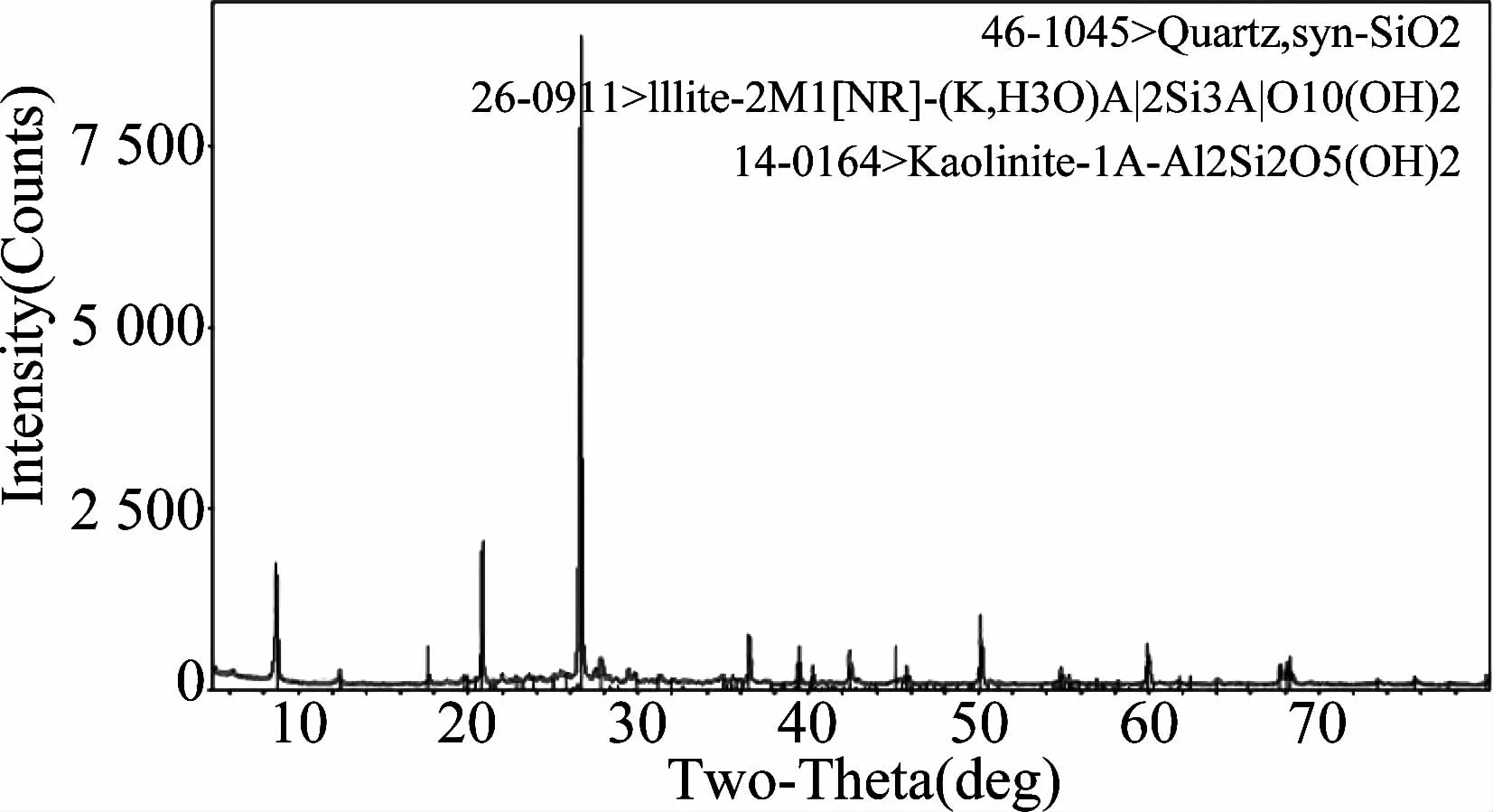

通过图8生煤矸石电镜微观结构、图9熟煤矸石电镜微观结构及XRD衍射图谱、煤矸石与粉煤灰XRD衍射图谱对比分析,生煤矸石主要成分为二氧化硅、伊利石、白云母、铁的硅酸盐矿物,熟煤矸石的主要成分为二氧化硅、伊利石、白云母、氧化铁,生煤矸石经煅烧后伊利石、白云母的含量下降,铁的硅酸盐矿物转化为氧化铁。生煤矸石与熟煤矸石的晶体组成不同,同一种晶体在生、熟两种煤矸石中含量也有较大差别。

图8 6 000×、3 000×、1 000×电镜生煤矸石微观结构

图9 6 000×、3 000×、1 000×电镜熟煤矸石微观结构

由图10、图11可见,煤矸石和粉煤灰的组分也类似。由物理性能试验结合微观结构分析可知,煤矸石中的伊利石为层间片状结构,组分类似于蒙脱石且结构形式也类似,对聚羧酸高性能减水剂的吸附作用明显,影响聚羧酸高性能减水剂中大单体的空间位阻效应,使其减水效率降低。

图10 煤矸石XRD衍射

图11 粉煤灰XRD衍射

4 结论

经上述基础试验对比分析,可得出以下4个方面的结论:

(1)总胶凝材料用量保持不变,采用煤矸石等量取代水泥,煤矸石掺量不断增加,掺入煤矸石的水泥浆体,其初始流动度明显降低,且流动度损失随着时间的增加变大。

(2)煤矸石中含有的伊利石和蒙脱石结构及类似组分,会对高性能减水剂中的减水组分颗粒进行吸附,导致用于水泥颗粒表面可吸附的减水组分颗粒减少,相同高性能减水剂掺量情况下,严重影响聚羧酸高性能减水剂的使用效果,其中生煤矸石比熟煤矸石的影响更大。

(3)酯类聚羧酸高性能减水剂,随着煤矸石掺量的不断增加,在30 min及1 h时检测水泥净浆流动度,较醚类聚羧酸减水剂变化平稳。

(4)随着煤矸石掺量的增加,养护龄期增长,水泥胶砂试件抗压、抗折强度都在不断下降,而且掺量越大,强度降低愈加明显,其中生煤矸石又相较熟煤矸石更加敏感,特别是抗折强度降低更明显。