热压温度和时间对小麦醇溶蛋白膜性能的影响

2019-07-16

(江南大学生态纺织教育部重点实验室,江苏 无锡 214122)

1 前 言

进入21世纪,人类活动必须与环境和谐发展已成共识。由于石油基塑料在自然条件下难以降解,弃置后会对环境造成严重的“白色污染”[1],因此对可生物降解和环境友好产品的需求越来越大。目前,具有环境友好性的包装材料主要包括多糖膜、脂类膜、蛋白膜及某些复合膜,其中蛋白膜具有可食用、可降解、来源丰富、成本低廉的特点。通常采用溶液浇铸法与模压成型法[2-3]制备蛋白膜,模压成型可在高温条件下促使蛋白质形成分子间交联键,能显著提高刚性、耐热性与耐水性[3-4]。

小麦醇溶蛋白具有优良的粘弹性、延展性及成膜性[5],成为可食性包装膜材料领域具有潜在应用价值的研究热点之一。小麦醇溶蛋白本身不具有热塑性,需添加增塑剂使其成为热塑性材料。以甘油为增塑剂可减少蛋白质分子间作用力,降低玻璃化转变温度,从而提高蛋白质链的流动性[6],使膜更柔软。随甘油含量的增加,膜的断裂伸长率升高,杨氏模量和抗拉强度显著降低[2],降解性能也变差。在实际应用中,小麦醇溶蛋白膜具有良好机械性能和水稳定性是非常必要的,本文对小麦醇溶蛋白膜的力学、阻湿等性能进行研究和比较。小麦蛋白变性温度在130~150℃,在此温度范围内小麦蛋白的网络结构有一定程度的增强[7],本研究以热压温度120~160℃制备小麦醇溶蛋白膜,添加低含量的甘油对小麦醇溶蛋白膜进行增塑,分析热压温度和时间对蛋白膜透光性能、表面性质、力学性能、以及水稳定性的影响,从而优化了热压条件。

2 实验材料与方法

2.1 实验材料及试剂

小麦蛋白粉(蛋白质含量高于80%)。乙醇(95%)、甘油,均为分析纯(A.R.)。

2.2 实验过程

取适量小麦蛋白粉溶解于70%(V/V)的乙醇溶液中,料液质量比为1∶4。在室温下,用磁力搅拌器搅拌12h,在10000r/min转速下离心10min。取上清液,用旋转蒸发器进行浓缩,将所得溶液进行冷冻干燥,用打粉机粉碎得到小麦醇溶蛋白粉末。

甘油与小麦醇溶蛋白粉的质量比为15∶100,研磨混合均匀。每次取5g混合后的粉末,在18吨压力下,分别在120、140和160℃下,热压3、6、9、12、15和18min,得醇溶蛋白膜。

2.3 测试与表征

采用Q500型热重分析仪对小麦醇溶蛋白粉末和含甘油的小麦醇溶蛋白粉末进行热重分析测试,氮气保护,以10℃/min的速率从30℃升温到600℃。

将蛋白膜裁成50×10mm的条样,紧贴比色皿一侧,以空白比色皿为对照[8-9],用TU-1901 双光束紫外可见光分光光度计测定在200~800nm波长范围内膜的透光率,在可见光范围(380~760nm)内对透光率进行积分,每张膜随机取3个样本,取平均值。

使用TI-Premier型纳米压痕仪观察小麦醇溶蛋白膜的表面形貌,扫描范围为50μm×50μm,并测定小麦醇溶蛋白膜的表面粗糙度(Ra)。

使用DCAT21 视频光学接触角测量仪测定平衡后的小麦醇溶蛋白膜的静态表面接触角。用精密取样器每次取样3μL去离子水,滴在小麦醇溶蛋白膜的表面,每张膜随机测3个点,取平均值。

在21℃、相对湿度65%的条件下平衡48h后,用螺旋测微器测定小麦醇溶蛋白膜的厚度,测定的厚度值精确至0.001mm,每张膜随机测试50个点,取平均值。

将膜裁成150×10mm的条样置于21℃、相对湿度65%的条件下平衡48h后,在Zwick型万能材料试验机上测试膜的力学性能。测试参数:夹持隔距为100mm,拉伸速度为100mm/min,每张膜样本容量为10。膜的断裂强度按下式计算:

(1)

式中:Q为膜的断裂强度(MPa);P为膜的平均断裂强力(N);K为膜的宽度(mm);D为膜的平均厚度(mm)。

称取质量为0.1~0.3g的蛋白质膜样品,置于干燥皿中干燥至恒重,然后将样品转移到温度21℃、相对湿度(RH)分别为55%和85%的恒湿箱中,恒重后根据样品增重计算吸湿率。每张膜样本容量为3,取平均值为测试结果:

(2)

式中:m1为膜干燥后质量(g);m2为膜吸湿平衡后的质量(g)。

将膜制成5×5 cm的样品,称取干燥至恒重的样品质量,浸于100mL去离子水中,适时搅动,24h换水一次,浸泡5d后,用吸水纸迅速擦去样品表面的水,称取样品质量。将样品置于50℃烘箱内烘干称重。每张膜样本容量为3,取平均值。按下式计算膜的溶胀度和溶解度[10]。

(3)

(4)

式中:m1为膜干燥后质量(g);m2为膜在去离子水中浸泡5d后的质量(g);m3为膜烘干后的质量(g)。

3 结果与讨论

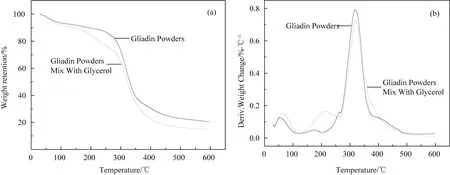

3.1 小麦醇溶蛋白粉末的热稳定性

图1 小麦醇溶蛋白粉末与加甘油的小麦醇溶蛋白粉末的(a)TG 和 (b)DTG曲线Fig.1 (a)TG and (b)DTG curves of gliadin powders and gliadin powders mix with glycerol

图1为添加甘油和未添加甘油的小麦醇溶蛋白粉末的TG和DTG曲线图。如图1(b)所示,两种蛋白粉末在319℃时均出现蛋白质分解的最大失重峰。未添加甘油的小麦醇溶蛋白粉末的DTG曲线在50~110℃出现水分蒸发峰,蛋白质在131℃~176℃有一定程度的分解。添加甘油的小麦醇溶蛋白粉末在50~124℃的水分蒸发区域重量损失较大,甘油含有大量的羟基,具有较好的亲水性,能与空气中的水分子结合,因此混合后的蛋白粉末中含水分较多;在131~255℃的重量损失明显大于纯蛋白质粉末的重量损失,这是甘油的蒸发导致;在265℃~407℃出现较宽的重量损失峰,这是因为甘油和蛋白质在加热过程中分解峰叠加在一起。

3.2 热压温度和时间对小麦醇溶蛋白膜透光性的影响

图2为将不同热压条件下制备的小麦醇溶蛋白膜放在有水印的纸上,由图可见透过膜仍能观察到清晰的水印字样,置示膜的透明度良好,且膜的颜色随温度升高和热压时间延长而变深。

图2 不同热压条件下制备的小麦醇溶蛋白膜条样Fig.2 Protein film samples under different conditions of molding-compression

如图3所示,在120℃时,小麦醇溶蛋白膜的透光率积分值随热压时间延长逐渐增加,膜的透光性更好,这是因为延长热压时间使蛋白质粉末之间的空隙变小,甘油的分布更均匀。在140℃和160℃时,膜的透光性在6min时达到最大,随后逐渐减小。与120℃相比,温度升高加快了分子热运动,这有利于甘油的增塑和蛋白质的熔融,使两者混合更充分、分布更均匀,膜的透光率也增大,但是继续升高温度和延长热压时间都会加重蛋白质的热降解程度,使膜的颜色明显变深,膜的透光性显著降低。

图3 不同热压条件对小麦醇溶蛋白膜透光率的影响Fig.3 Effect on transmittance of protein films under different conditions of molding-compression

图4 不同热压条件对小麦醇溶蛋白膜接触角的影响Fig.4 Effect on contact angles of protein films under different conditions of molding-compression

3.3 热压温度和时间对小麦醇溶蛋白膜表面性能的影响

升高热压温度和延长热压时间均使小麦醇溶蛋白膜的表面接触角减小,如图4所示。升高热压温度使分子的热运动加快,流动性增加,而延长热压时间使蛋白质更好地熔融,这都有利于甘油进入蛋白质分子之间,使甘油分布更均匀。由于甘油的强亲水性,使水分子更容易进入膜的内部,膜的润湿性也变好。

值得注意的是,膜的表面微结构、表面粗糙度对水接触角测量值有很大影响[11-12]。当表面粗糙度达到亚微米级时,表面接触角的滞后现象随粗糙度的增大而加重,使接触角偏小[13]。

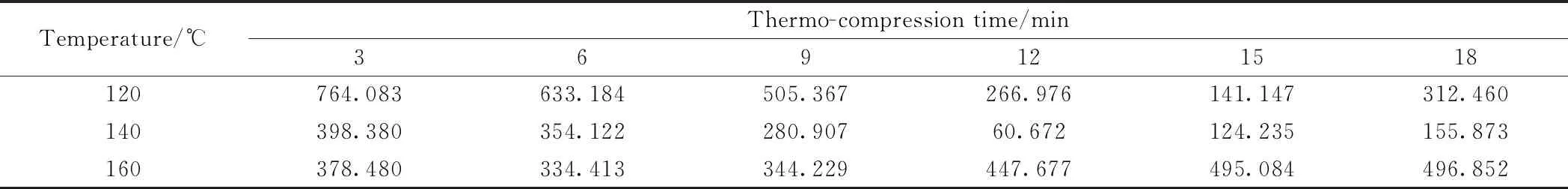

如表1所示,在三种热压温度下,随热压时间延长,膜的表面粗糙度均先减小后增大。升高热压温度,表面粗糙度变化的转折点提前出现。温度过高、时间过长都会使蛋白质热降解程度加重,表面粗糙度增大。

表1 不同热压条件下制备的小麦醇溶蛋白膜粗糙度/nmTable 1 Ra of protein films under different conditions of molding-compression/nm

图5是不同热压条件制备的小麦醇溶蛋白膜的表面形貌照片。图5(a)~(c)所示,热压时间12min,温度从120℃升高到140℃时,膜的表面粗糙度减小,这是因为升高温度有利于蛋白质粉末熔融和甘油的增塑作用;温度从140℃升高到160℃时,高温使蛋白质发生热降解,膜的表面粗糙度增大。图5(d),(b),(e),(f)所示,热压温度140℃时,随热压时间延长,膜的表面粗糙度先减小后增大,热压时间过长易导致蛋白质发生热降解,破坏蛋白质发生结构,使膜的表面粗糙度增大。

图5 不同热压条件下制备的小麦醇溶蛋白膜的表面形貌照片(a)120℃,12min;(b)140℃,12min;(c)160℃,12min;(d)140℃,9min;(e)140℃,15min;(f)140℃,18minFig.5 Surfaces picture of protein films under different conditions of molding-compression

3.4 热压温度和时间对小麦醇溶蛋白膜厚度和机械性能的影响

3.4.1热压温度和时间对小麦醇溶蛋白膜厚度的影响见表2。如表所示,相同的热压时间下,膜的厚度随温度升高而减小;同一温度下,膜的厚度随热压时间的延长而减小。这是因为升高热压温度加快蛋白质分子热运动,增加蛋白质分子的流动性,而延长热压时间使蛋白质更好地熔融。

3.4.2升高温度和延长时间一方面有利于小麦醇溶蛋白分子链展开,促进巯基-二硫化物交换反应,促进蛋白质分子之间氢键、疏水键、二硫键及网络结构的形成,从而提高膜的断裂强度[2,14];另一方面,温度过高、时间过长又会使蛋白质热降解,减弱蛋白质网络结构的稳定性[4,14-15],降低膜的断裂强度。如图6所示,随着温度从120℃升高到140℃,膜的断裂强度增加了17.52%~234.28%;温度从140℃升高到160℃,热压时间3min和6min时膜的断裂强度有所增加,9~18min时膜的断裂强度显著降低。由于蛋白质长时间在高温下热降解剧烈,蛋白质网络结构的稳定性遭到严重破坏[2-3,12]。因此,小麦醇溶蛋白膜更适合在140℃条件下制备。

表2 不同热压条件下制备的小麦醇溶蛋白膜的厚度/mmTable 2 Thickness of protein films under different conditions of molding-compression/mm

图6 不同热压条件对小麦醇溶蛋白膜断裂强度的影响Fig.6 Effect on break strength of protein films under different conditions of molding-compression

3.4.3延长热压时间和升高温度均有利于蛋白质的熔融,使甘油更均匀地分布在蛋白质分子链之间,削弱了大分子间的作用力,使蛋白质分子链的活动性增大,拉伸过程中分子链更容易滑脱,从而提高膜的断裂伸长率;同时,热压温度和时间也会影响蛋白质网络结构的稳定性,稳定性越好,拉伸过程中分子链更难以滑脱,使膜的断裂伸长率降低。如图7所示,120℃热压3~12min,膜的断裂伸长率随时间延长而增大,此时甘油的增塑作用对断裂伸长率的影响更大;但热压时间延长至15min时膜的断裂伸长率剧降到最低,此时蛋白质网络结构的稳定性仍完好;热压时间达18min时,由于热降解对蛋白质网络结构的破坏,大分子链滑脱更容易,断裂伸长率又增大。热压温度140℃和160℃时,膜的断裂伸长率随热压时间延长先增大后减小。升高温度可以促进增塑作用,提高膜的断裂伸长率,但高温热压时间过长则会使蛋白质热降解剧烈,分子链变短,分子量减小,拉伸过程中膜更容易断裂,显著降低膜的断裂伸长率。

图7 不同热压条件对小麦醇溶蛋白膜断裂伸长率的影响图Fig.7 Effect on breaking elongation of protein films under different conditions of molding-compression

3.5 热压温度和时间对小麦醇溶蛋白膜吸湿性的影响

如图8所示,在湿度为55%RH和65%RH时,120℃下制备的膜吸湿率最大。相比于140℃和160℃,120℃时蛋白质粉末熔融不够完全,只有少量甘油进入到蛋白质分子之间,大部分甘油包裹在蛋白质外层,而甘油具有强亲水性可结合空气中的水分子,因此吸湿性能好。当湿度增加到85%RH时,140℃制备的膜吸湿率最大。与120℃和160℃相比,140℃下蛋白质网络结构的稳定性好,甘油增塑效果好,大量水分子进入到蛋白质网络结构内部,因此吸湿性能好。

图8 不同相对湿度下不同热压条件对小麦醇溶蛋白膜吸湿率的影响Fig.8 Effect on moisture absorption of protein films under different conditions of molding-compression at differernt RH

由于蛋白质网络结构的形成仅在分子间形成二硫键、氢键等,并不减少蛋白质分子所含亲水性氨基酸残基的数量,因此同一温度下制备的蛋白膜吸湿性能无显著差异。

3.6 热压温度和时间对小麦醇溶蛋白膜溶胀度、溶解性的影响

小麦醇溶蛋白膜的溶胀度是两方面综合作用的结果:蛋白质本身即有遇水溶胀的特性,溶胀后,蛋白质粘度增大,沉降率减小,持水性能提高[15];热压处理使蛋白质发生巯基-二硫化物交换反应,形成紧密的蛋白质网络结构,使蛋白质膜溶胀度减小。

如图9所示,三种热压温度下,膜的溶胀度均随热压时间的延长先减小后增大。因为在同一热压温度下,适度延长热压时间会增加蛋白质分子交联程度,使蛋白质网络结构更紧密,膜的溶胀度减小;然而热压时间过长,蛋白质发生热降解,蛋白质网络结构的稳定性减弱,膜的溶胀度增大。温度从120℃升高到140℃时,更有利于蛋白质分子间二硫键的形成,增加蛋白质网络结构的稳定性,膜的溶胀度降低了1.88%~16.54%;温度继续从140℃升高到160℃时,在较短的热压时间内,又使膜的溶胀度减小,然而温度过高使蛋白质热降解剧烈,蛋白质网络结构被严重破坏,又使膜的溶胀度显著增大。

图9 不同热压条件对小麦醇溶蛋白膜溶胀度的影响Fig.9 Effect on swelling degree of protein films under different conditions of molding-compression

膜的溶解性主要受蛋白质网络结构稳定性的影响。如图10所示,热压温度从120℃升高到140℃时,膜的溶解性降低了18.76%~31.76%;温度从140℃升高到160℃时,在较短的热压时间内,膜的溶解性下降,然而温度过高使蛋白质热降解剧烈,蛋白质分子链变短,分子量降低,膜的溶解性又会显著上升。

图10 不同热压条件对小麦醇溶蛋白膜溶解度的影响Fig.10 Effect on solubility of protein films under different conditions of molding-compression.

4 结 论

热压温度为140℃、热压时间为12min时制得的小麦醇溶蛋白膜机械性能最好,膜的断裂强度为5.27MPa,断裂伸长率为109.4%。在21℃、85%RH环境中,膜的吸湿率为8.97%;同时,膜的透光性能优良,表面粗糙度最小,表面润湿性好,溶胀度和溶解性均较低。