粉煤灰对再生建筑石膏性能的影响

2019-07-16李志新徐开东彭家惠2王继娜牛季收马先伟

李志新,徐开东,彭家惠2,王继娜,牛季收,马先伟

(1.河南城建学院 材料与化工学院,河南 平顶山 467036;2.重庆大学 材料学院,重庆 400045)

1 引 言

随着社会发展和城市化进程加快,石膏使用量越来越大,石膏制品种类也越来越多[1-4],这就使得废弃的石膏量也越来越大。据统计,每年世界上废弃石膏量高达8×107吨[5],但其利用率和利用水平极低,仅有少量可用作水泥添加剂和铺路材料[6-9],大部分废弃石膏堆积形成“废弃石膏山”,即污染环境[10-12]又浪费资源。

理论上讲,石膏是一种可循环利用的绿色建材,但实际生产中的再生石膏与纯净的二水石膏相比,会掺有一定量的外掺料和外加剂,如粉煤灰、水泥、减水剂等,对再生建筑石膏的性能会有影响,因此,现在没有得到广泛利用。以往研究者主要针对未掺外掺料、外加剂的再生建筑石膏性能进行研究[13-17],如邱星星等[18]研究了聚羧酸减水剂对未掺任何外加剂、外掺料再生建筑石膏性能的影响,找出了减水剂影响再生建筑石膏性能的规律。然而,研究者却忽略了掺加外掺料的再生建筑石膏的性能,这严重影响着它的使用,因此,探明再生建筑石膏中外掺料对再生石膏性能的影响规律是其资源化的基础和关键。粉煤灰是一种较为常用的外掺料,广泛应用于石膏基材料中,常作为改性组分,用来制备石膏粉煤灰胶结材和墙体材料[19-21]。加水之后,粉煤灰和石膏会发生化学反应,水化产物主要是由水化硅酸钙与钙矾石等低溶解度的水化产物共同构成了胶结材硬化体的构架,并包裹在二水石膏、粉煤灰颗粒表面[22],这些水化产物及粉煤灰对再生建筑石膏的性能有影响。

基于以上分析,本研究拟开展粉煤灰对再生建筑石膏需水量,凝结时间及强度等性能的研究,并通过扫描电镜探究其性能变化机理,从而为再生石膏的资源化打下坚实的理论基础。

2 实 验

2.1 原材料

原生石膏的化学成分见表1。粉煤灰为二级灰,其基本性能如表2所示。

表1 原生石膏的化学组成(wt/%)Table 1 Chemical Composition of virgin gypsum

表2 粉煤灰的基本性能Table 2 Properties of fly ash

2.2 实验方法

再生建筑石膏的制备方法参照文献[23],制备工艺流程见图1所示。

图1 再生建筑石膏的制备工艺流程图Fig.1 Flowchart of preparing recycled plaster

粉煤灰(按质量)替代部分原生建筑石膏拌合均匀,然后加入到水中,掺量分别为0、3%、5%、10%、15%和20%;采用MIRA 3 LMH 型场发射电镜分析再生建筑石膏的晶体形貌;采用VEGA 3 LMH型钨灯丝扫描电镜(SEM)分析原生石膏硬化体和再生石膏硬化体的微观形貌(表面或断面经喷金处理);粒径分析采用激光粒度仪(Mastersizer 2000)进行测试。

先将稠度筒筒体内部及玻璃板擦净,并保持湿润,将筒体垂直放置于玻璃板上。将估计的标准稠度用水量的水倒入搅拌碗中,称取试样300g,在5s内倒入水中,用拌和棒搅拌30s,得到均匀的石膏浆,然后边搅拌边迅速注入稠度仪筒体内,并用刮刀刮去溢浆,使浆面与筒体上端面齐平。从试样与水接触开始至50s时,提起筒体,测定料浆扩展成的试饼两垂直方向上的直径,计算其算数平均值。记录料浆扩展直径等于180±5mm时的加水量,该加入的水质量与试样质量之比,以百分数表示。取两次测定结果的平均值作为该试样标准稠度用水量。石膏其它性能测试参照标准GB/T 9776-2008《建筑石膏》。

3 结果与讨论

3.1 粉煤灰对再生建筑石膏性能及其变化规律的影响

掺加粉煤灰后,原生建筑石膏及其再生建筑石膏的标稠需水量、凝结时间、2h强度、56d强度及其抗压、抗折强度的变化规律,分别见图4~9。其中,添加不同掺量粉煤灰的原生建筑石膏,称为POAP,得到的再生建筑石膏,称为R-AP,而未掺粉煤灰的原生建筑石膏及其再生建筑石膏分别为POP和R-P。

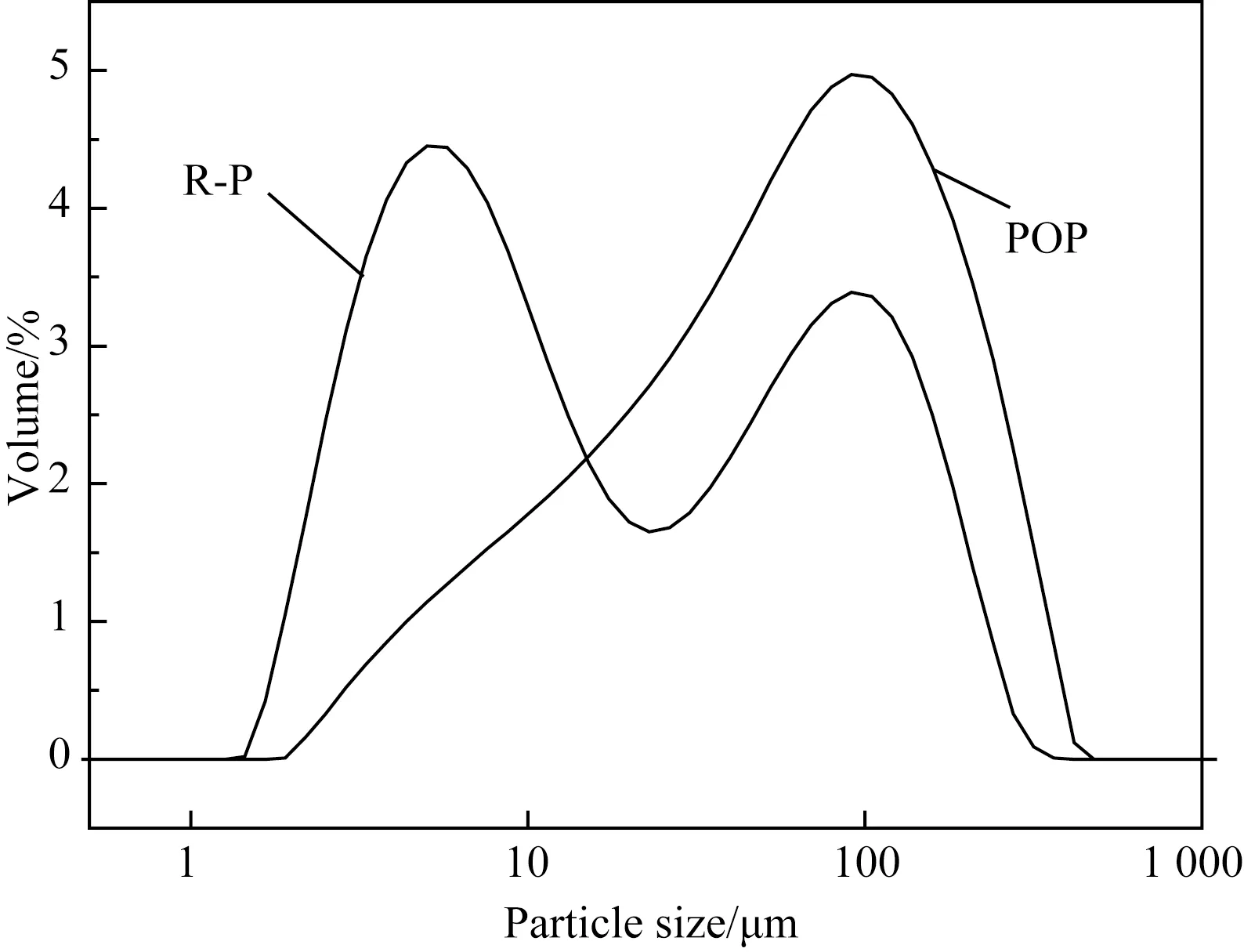

相比POP,R-P的标稠需水量大幅增加,强度也远小于POP,因此,测定了两种石膏的粒径分布,见图2。从图可见,POP的粒径较大,主要集中在20μm和110μm之间,而R-P的颗粒较小,平均粒径由POP的57.184μm减小到12.882μm。据叶青青[24]的研究表明,颗粒越粗,石膏标准稠度用水量越低,分析可知,R-P的颗粒粒径要比POP的小,这就造成R-P标稠需水量的增加,强度的降低。

半水石膏粉水化硬化后会形成一个由针状或长柱状晶体随意分布的多孔结构,其中晶体形貌、结晶接触点特性显著影响该结构的性质[25]。再生石膏(RG)和原生石膏(VG)硬化体的显微结构见图3,再生石膏硬化体试样的水化晶体主要是长径比较小的棒状晶体,晶体粗化明显,呈团簇状,且其晶体之间连接不够紧密,孔隙率高;而原生石膏硬化体晶体尺寸细化,变成长径比较大的针状,晶体搭接变得密实,孔隙率迅速降低。因此,宏观上表现为原生石膏硬化体高于再生石膏硬化体的强度。

图2 未掺粉煤灰的原生建筑石膏(R-P)及其再生建筑石膏(POP)的粒径分布Fig.2 Particle size distribution of plaster of Paris (POP)and its recycled plaster (R-P)

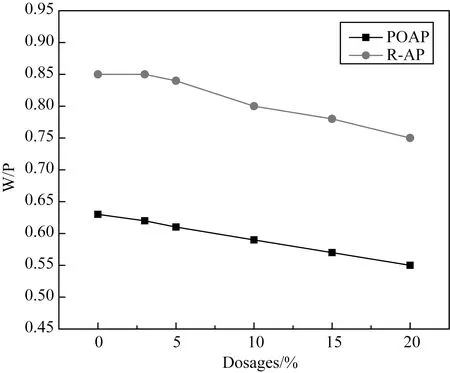

图4给出了POAP和R-AP的标稠需水量。从图可见,掺粉煤灰后,POAP和R-AP的需水量均随粉煤灰掺量的增加而呈现逐渐降低的趋势,这是由于粉煤灰多呈球形,使得POAP的需水量降低,且由于粉煤灰的未水化完全,因此,也降低了拌合R-AP的用水量。

图4 掺粉煤灰原生建筑石膏与再生建筑石膏的水膏比(W/P)Fig.4 Water plaster ratio (W/P)of plaster of Paris with flyash (POAP)and recycled plaster with fly ash (R-AP)

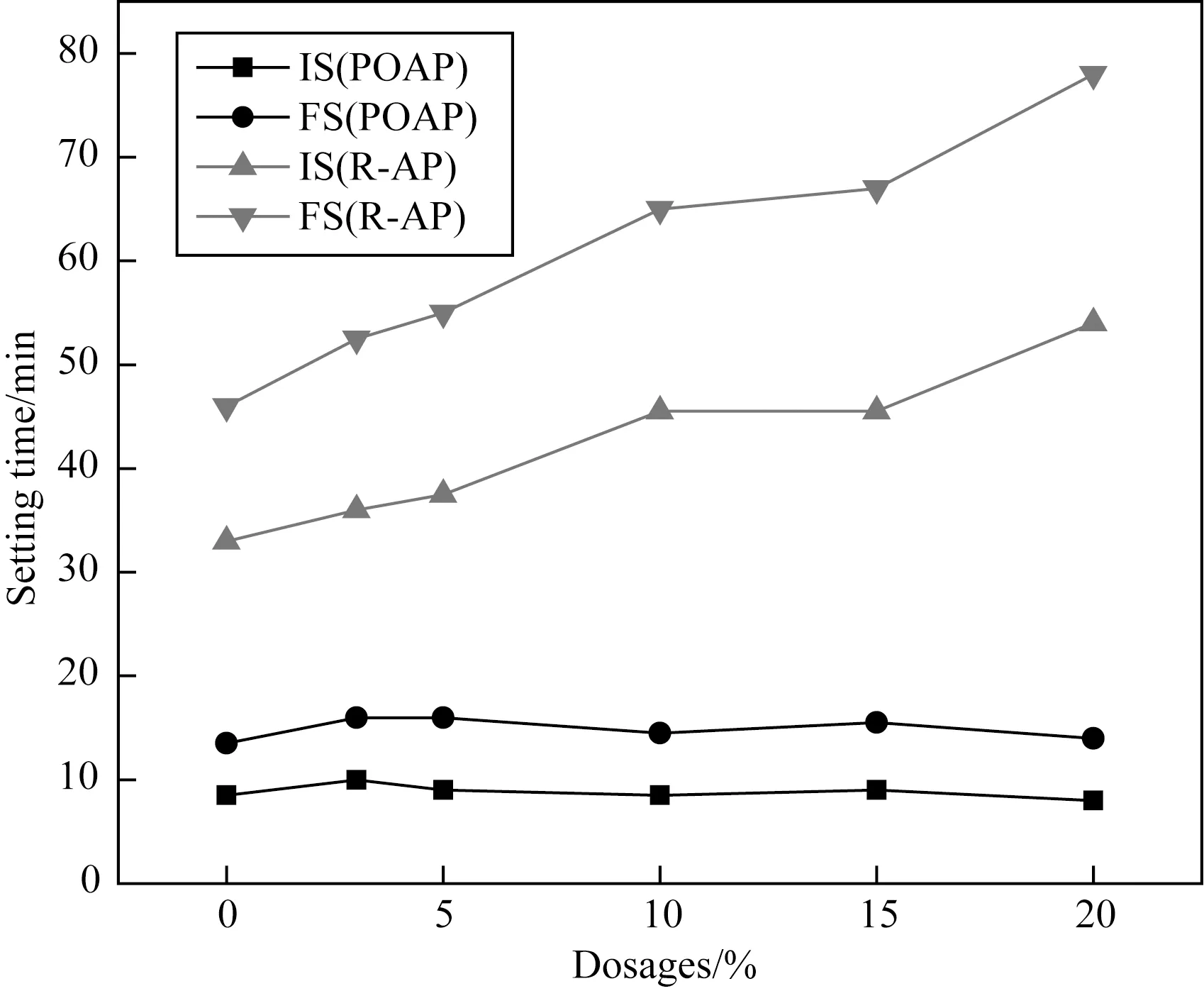

而掺入粉煤灰后,两种石膏的凝结时间见图5所示。POAP凝结时间的变化不大,而R-AP的凝结时间却是逐渐延长的,这是由于再生石膏本身强度较低,而稠度仪下降针的重量和速度是一定的,且由于残存粉煤灰水化较慢,早期硬化体强度主要靠R-AP中的半水相提供,再生石膏硬化体要达到一定的强度后才能测出它的凝结时间。因此,粉煤灰的掺量越大,半水相的含量也就越低,它的凝结也就越慢。

图5 掺粉煤灰原生建筑石膏与再生建筑石膏的凝结时间Fig.5 Setting time of plaster of Paris with fly ash (POAP)and recycled plaster with fly ash (R-AP)注:IS为初凝时间,FS为终凝时间

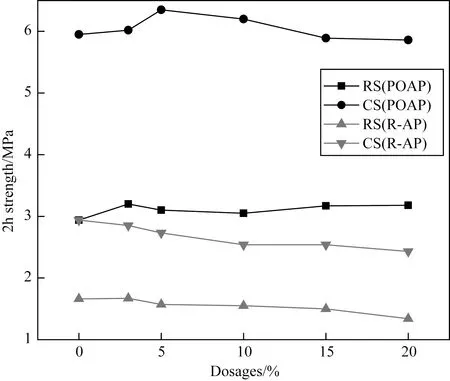

图6 掺粉煤灰原生建筑石膏与再生建筑石膏的2h强度Fig.6 2h strength of plaster of Paris with fly ash (POAP)and recycled plaster with fly ash (R-AP)

两种石膏强度变化趋势也是不同的,分别见图6和图7。粉煤灰的掺入对POAP 2h(早期)强度的影响很小,对POAP 56d(后期)强度的提高则较大,56d强度增幅见图8。由于粉煤灰的早期活性较差,而石膏在后期作为硫酸盐激发剂也参与了粉煤灰的水化。粉煤灰的掺入极大地降低了R-AP的2h强度,但对56d强度的影响不大,这可能是由于残存粉煤灰的早期水化活性较低,而在后期发生水化,2h强度降幅如图9所示。从图可知,加入粉煤灰后,两种石膏的需水量均在降低,POAP的凝结时间变化不大,而R-AP的凝结时间却不断地延长;POAP的2h强度变化也不大,56d强度逐渐地升高,R-AP的2h强度却随粉煤灰掺量的增加而在不断地降低,56d强度变化则较小。

图7 掺粉煤灰原生建筑石膏与再生建筑石膏的56d强度Fig.7 56d strength of plaster of Paris with fly ash (POAP)and recycled plaster with fly ash (R-AP)

图8 掺加粉煤灰后,原生建筑石膏56d强度增加的幅度Fig.8 Increasing rate in 56d strength of plaster of Paris with the addition of fly ash (FA)注:RS为抗折强度,CS为抗压强度

图9 掺加粉煤灰后,再生建筑石膏2h强度降低的幅度Fig.9 Decreasing rate in 2h strength of recycled plaster with the addition of fly ash (FA)注:RS为抗折强度,CS为抗压强度

通过分析可知,对于R-P而言,强度、需水量等性能是劣化的,标稠需水量增加,凝结时间延长,强度降幅在40%~55%之间。而掺入粉煤灰后,R-AP和POAP标稠需水量之间的差值变化不大,但凝结时间之间的差值却在逐渐地增大。相比POAP而言,R-AP强度的降幅随粉煤灰掺量的增加而逐渐增加,其强度降幅见图10。从图可见,相比未掺粉煤灰的再生建筑石膏而言,掺粉煤灰再生建筑石膏的凝结时间延长,强度降幅增大。

图10 相比原生建筑石膏而言,再生建筑石膏的强度降低幅度Fig.10 Declining rate in strength of recycled plaster compared with plaster of Paris with the addition of fly ash注:RS为抗折强度,CS为抗压强度

3.2 粉煤灰的作用机理

为研究粉煤灰的作用机理,实验研究了煅烧对再生建筑石膏微观形貌的影响、原生石膏硬化体及再生石膏硬化体的微观结构。

图11为R-P和R-AP的微观形貌照片。从图可见,R-P仅由长径较大的石膏晶体组成,而R-AP依旧含有部分未水化的粉煤灰颗粒,它的存在增大了R-AP的流动度,从而降低了需水量。

原生石膏硬化体的晶体结构如图12所示。从图可见,未添加粉煤灰时,虽然含有大量长径比较大的针状晶体,晶体间搭接也较为紧密,但依旧含有较多的孔隙;而掺入粉煤灰后,虽然部分二水石膏晶体尺寸发生改变,且含有一定量未水化的粉煤灰颗粒,但它的晶体结构变得更加致密,从而提高了原生石膏的强度。

图11 再生建筑石膏的微观形貌照片Fig.11 Microstructure of recycled plaster(a)without FA;(b)with 10% FA

图12 原生石膏硬化体及其添加粉煤灰硬化体的微观形貌照片Fig.12 Microstructure of hardened virgin gypsum with or without fly ash (FA)(a)without FA;(b)with 10% FA

图13为再生石膏硬化体的微观形貌照片,可以看出,在未掺粉煤灰时,相比原生石膏硬化体而言,再生石膏硬化体晶体出现了明显的粗化,簇状晶体增多,导致未掺加粉煤灰再生石膏硬化体强度的降低。而掺粉煤灰后,虽然再生石膏硬化体也出现较多的团簇状晶体,但它的长径比较大,从而提高了再生石膏硬化体的后期强度,这是由残留粉煤灰的双面作用影响的,一方面,残存粉煤灰或其水化产物的存在降低了再生建筑石膏中半水相的含量,进而降低了再生建筑石膏的强度(2h和56d);另一方面,残存的粉煤灰也会在再生建筑石膏水化的后期继续水化,从而增加再生建筑石膏的后期强度(56d),但残存粉煤灰的水化对再生建筑石膏早期强度(2h)的影响很小,这就使得添加粉煤灰后,再生建筑石膏2h强度降低,它的56d强度却变化不大。

图13 再生石膏硬化体及其添加粉煤灰硬化体的微观形貌照片Fig.13 Microstructure of hardened recycled gypsum with or without fly ash (FA) (a)without FA;(b)with 10% FA

4 结 论

1.掺加粉煤灰后,原生建筑石膏的需水量降低,56d强度增加,凝结时间和2h强度变化不大;而再生建筑石膏的凝结时间却是延长的,2h强度降低,但它的56d强度变化不大,需水量也在降低。

2.相比于原生建筑石膏而言,掺与未掺粉煤灰的再生建筑石膏性能均是劣化的,但掺粉煤灰再生建筑石膏的强度降幅更大,它的强度降幅随粉煤灰掺量的增加而在逐渐地增大。

3.再生建筑石膏中残存的粉煤灰增大了再生建筑石膏的流动度,降低了标稠需水量;较低的半水相含量也降低了它的2h强度,与此同时,由于残存粉煤灰的继续水化提高了再生建筑石膏的56d强度(后期),进而使再生建筑石膏56d强度的变化不大。