织物结构对玄武岩织物/环氧树脂复合材料力学性能的影响

2019-07-16

(江南大学生态纺织教育部重点实验室,江苏 无锡 214122)

1 引 言

玄武岩纤维(CBF)是以天然玄武岩矿石作为原料,通过铂锗合金拉丝漏板制成的连续纤维[1]。玄武岩纤维作为一种无机高性能环保纤维,因其具有高强高模、耐高温以及化学稳定等独特优良的性能,在很多方面可替代昂贵的芳纶纤维和碳纤维作为复合材料的增强体[2]。大力开发玄武岩纤维及其复合材料,具有很好的经济效益和社会效益,其在航空、船舶、汽车和建材等领域均有很好的应用前景[3-6]。

复合材料结构设计不仅包括纤维与基体树脂含量设计,还包括纤维织物结构形式的设计[7-9]。目前对于玄武岩纤维增强复合材料的研究多是围绕复合成型工艺及参数、纤维表面处理等对玄武岩纤维增强复合材料的力学性能影响展开[10-12],缺乏关于织物结构对玄武岩纤维增强环氧树脂复合材料力学性能影响方面的研究。因此,针对不同的织物结构形式,如单向布、平纹织物和2.5维(2.5D)织物这三种典型结构,对比研究织物结构对复合材料力学性能的影响具有深刻意义。

采用RTM工艺制备了纤维体积分数为(45±3)%的单向布、平纹及2.5D玄武岩纤维织物复合材料,并对其进行拉伸和弯曲实验,从宏观角度研究了三种结构复合材料的拉/弯性能,并从微观上对其破坏后试样的断口进行观察,分析了不同结构形式织物复合材料力学性能及破坏机制之间的差异,以期为玄武岩纤维复合材料的设计提供一定的参考。

2 实 验

2.1 原材料

本实验采用的玄武岩纤维规格为13μm×200根;采用机织工艺分别制备了单向布、平纹布和2.5D浅交弯联织物,三种织物的结构参数如表1所示。树脂采用WSR618型E-51环氧树脂以及WHR-H023型聚醚胺类固化剂。

表1 织物结构参数Table 1 Fabric structure parameters

2.2 复合材料的制备

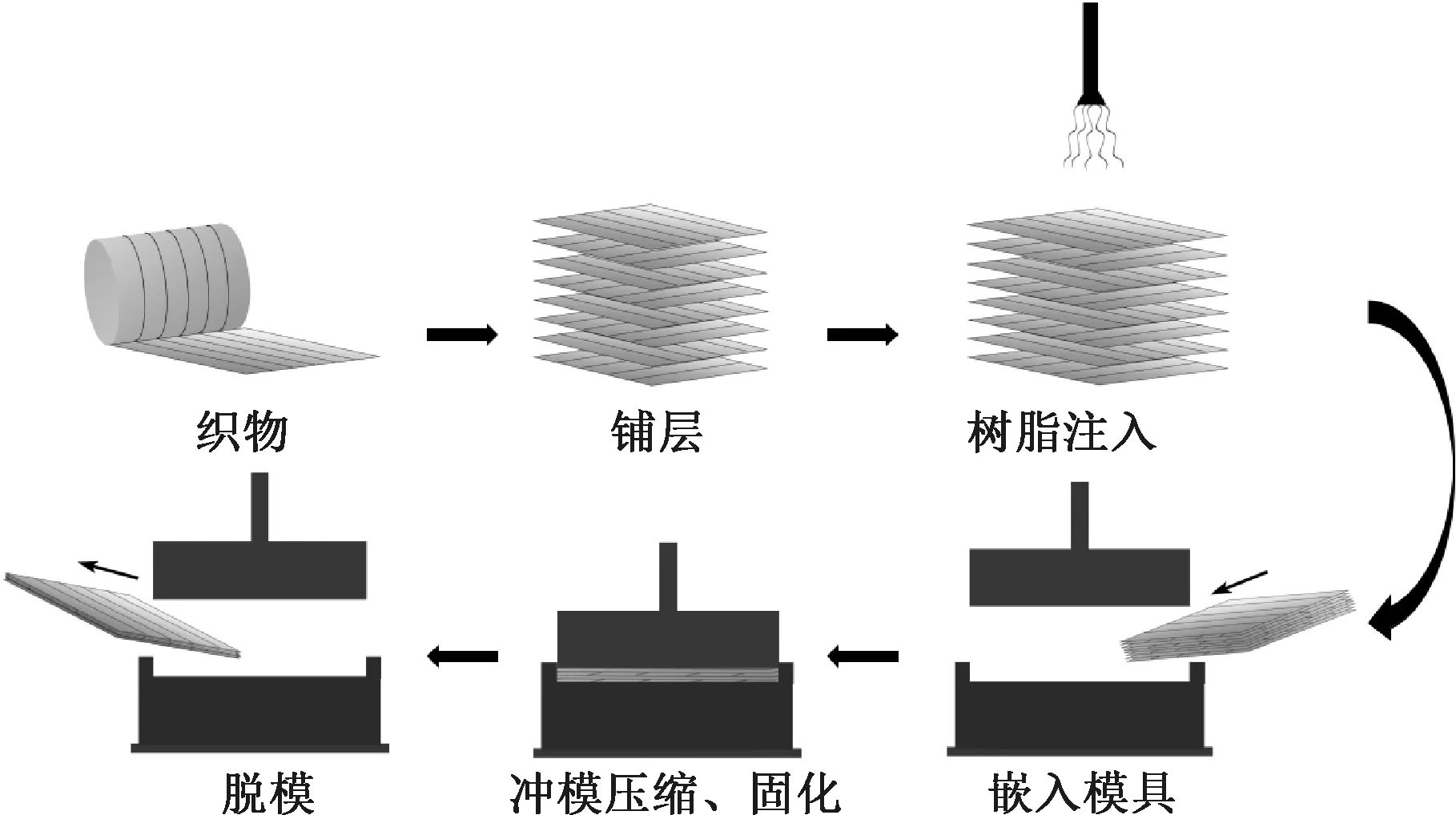

采用树脂传递模塑成型(RTM)工艺一次性制备所需复合材料。单向布和平纹布采用铺层工艺,铺层厚度为2mm,铺层角度分别为(0°/90°)4s和(0°/90°)2s。2.5D织物为整体成型,厚度为2mm,即制备的复合材料具有基本相同的厚度和纤维体积分数,从而保证材料性能具有可比性。将织物放置模具中,在压力为2MPa,温度为40℃的条件下注入树脂,待两个出胶口出胶均匀且无气泡排出时停止注胶,70℃固化2h。其合成工艺路线如图1所示。

图1 树脂传递模塑工艺流程图Fig.1 Flow chart for resin transfer molding process

2.3 结构表征和性能测试

分别按照国标GB/T1447-2005、GB/T1449-2005进行样品的拉伸、弯曲性能测试。试样厚度为2.0mm。其中,拉伸试验取样尺寸为10×120mm,试验速度2mm/min,实验件形状为哑铃形;弯曲实验取样尺寸为15×60mm,试验速度为2mm/min,实验件形状为矩形。试样如图2所示。采用Instron 3385H型万能试验机测试材料的拉伸强度、模量和弯曲强度、模量,每组测试有效数据不少于5个,取其平均值为最终结果,并采用SU1510型扫描电子显微镜(SEM)观察试样断面形貌。

图2 玄武岩织物/环氧树脂复合材料 (a)拉伸试样;(b)弯曲试样Fig.2 Basalt fabric reinforced epoxy resin composites(a)Tensile specimen;(b)Curved specimen

3 结果与分析

3.1 拉伸性能

表2所示为三种织物结构的玄武岩织物/环氧树脂复合材料的拉伸性能测试结果。由表2可知,单向布增强复合材料的拉伸强度最高,平纹织物和2.5D织物增强复合材料的拉伸强度基本相同。三种玄武岩织物/环氧树脂复合材料的拉伸应变基本一致。

表2 三种织物增强复合材料的拉伸试验数据Table 2 Tensile test results of three fabrics reinforced composites

图4 三种不同织物结构增强的复合材料拉伸断口形貌SEM图片 (a)单向布;(b)平纹布;(c)2.5D织物Fig.4 Scanning fracture morphology of composites with three different fabric structures(a)Unidirectional cloth;(b)Plain woven fabric;(c)2.5D curved shallow-crossing linking fabric

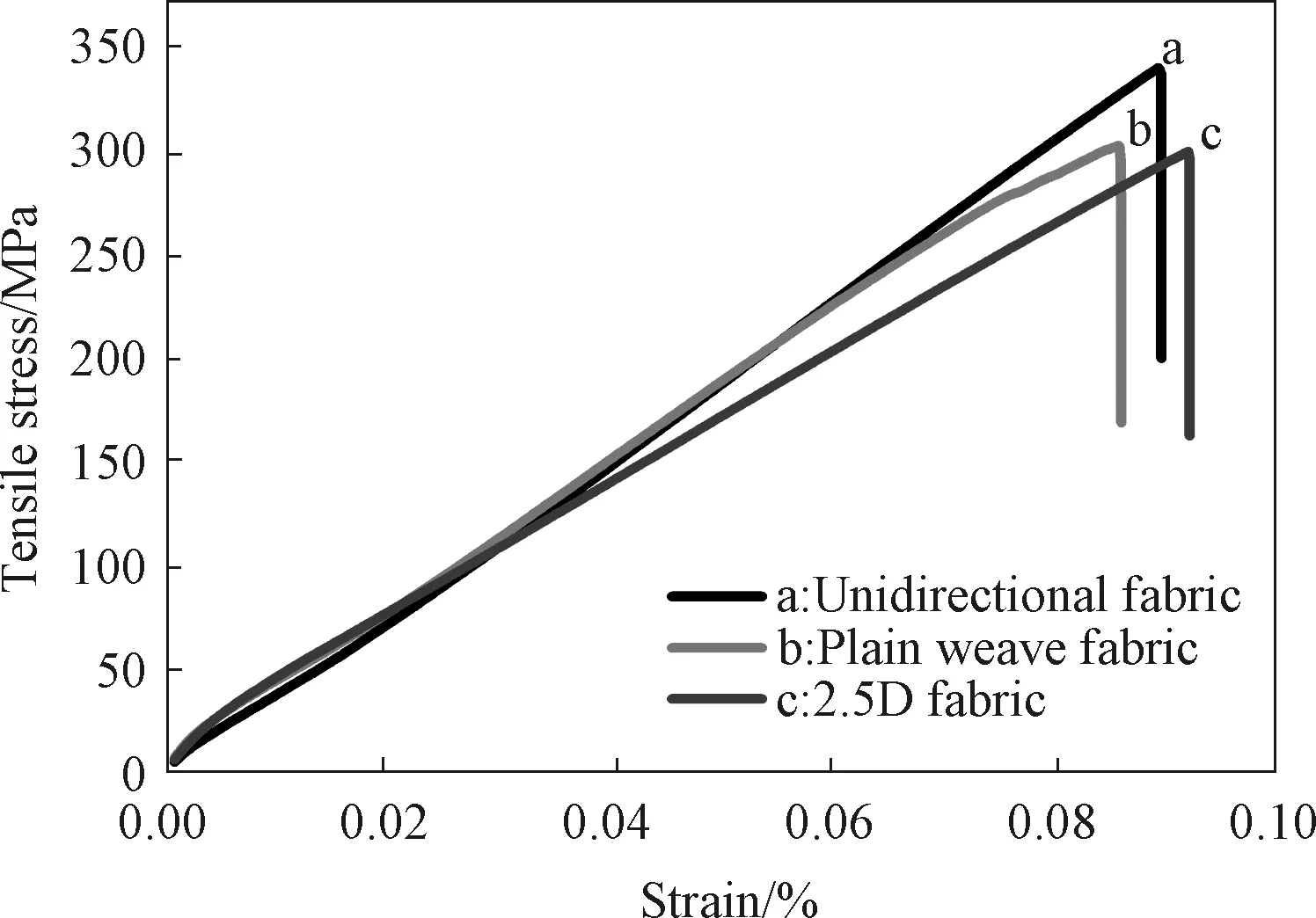

图3为三种不同结构织物增强复合材料的拉伸应力-应变曲线。从图可见,三种复合材料均在应变较小时就发生脆性断裂破坏,单向织物和平纹织物增强复合材料的弹性模量均大于2.5D织物增强复合材料。复合材料内部的纤维或纤维束在材料受到拉伸载荷时会承担应力传递与分配的作用。由于三种复合材料内部的纤维体积含量基本相同,因此,织物内部的纤维、纤维束的排列与分布状态会成为影响复合材料拉伸性能的关键因素。通过对织物结构分析可知,与平纹织物及2.5D织物中的纤维束弯曲交织不同,单向织物内纤维束排列平直,有效避免了纤维束的屈曲效应,因此单向织物增强复合材料在受到拉伸载荷时纤维束的强度利用系数较高,复合材料抵抗变形能力较强。因此,单向织物增强复合材料的拉伸强度高于平纹织物复合材料和2.5D织物复合材料。

图3 三种不同结构织物增强复合材料的拉伸应力-应变曲线图Fig.3 Tensile stress -strain curves of three different fabrics reinforced composites

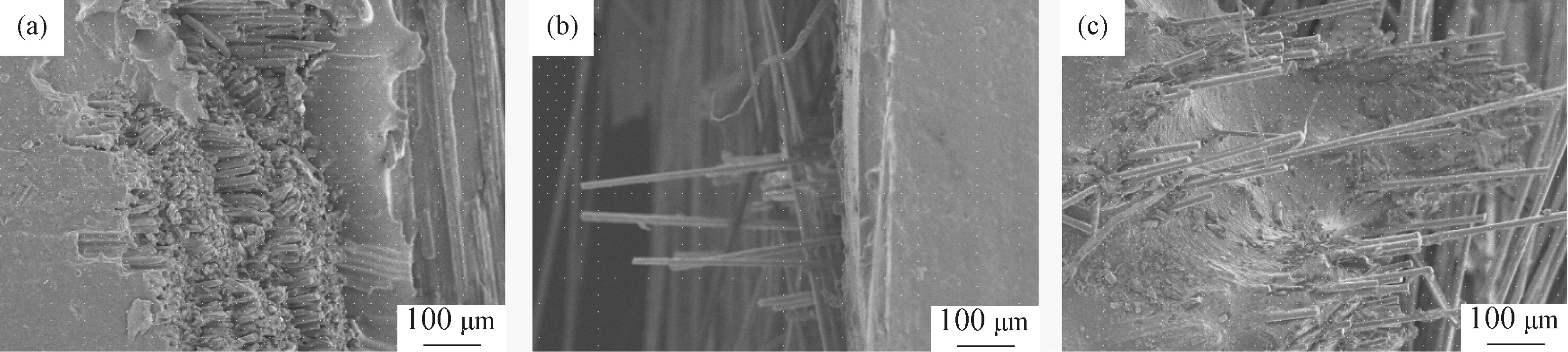

图4为三种复合材料拉伸破坏断面形貌SEM照片。由图4(a)可知,单向织物增强复合材料的断面出现分层且排列不规则,单向织物中纤维束之间不交织,因此同一铺层内各纤维束间应力分配不均衡,部分纤维束在达到最大拉伸应力前已先断裂失效,形成断面错落的状态。由图4(b)可知,平纹织物增强复合材料的拉伸断口较整齐,分层现象不明显。对织物结构分析可知,平纹织物中经、纬方向纤维束的交错,使得纤维束间排列结构比较稳定,受到拉伸载荷时纤维束间应力分布较均匀。由图4(c)可知,2.5D织物复合材料拉伸断面比较整齐,可以明显的在断面中观察到抽拔出来的纤维。由于2.5D织物结构纤维弯曲变形较大且较为致密,在相同工艺条件下,树脂没有完全渗透织物,因此树脂与纤维界面结合不太牢固,在承受拉伸载荷时纤维从树脂中被抽拔出来,从而导致材料失效,整体拉伸性能不佳。由于纬纱间用于捆绑的经纱弯曲程度较大,因此试样在拉伸过程中经纱在承受垂直拉伸方向的能力较差。所以虽然2.5D织物复合材料在受到拉伸破坏时是以一个整体在承受拉伸载荷,但可承受的最大拉伸应力较低。

3.2 弯曲性能

表3所示为三种织物结构玄武岩织物/环氧树脂复合材料横向试样的弯曲性能测试结果。由表3可知三种复合材料的弯曲强度大小为:2.5D织物>平纹织物>单向织物;弹性模量大小为:平纹织物>2.5D织物>单向织物。

表3 三种织物增强复合材料的弯曲试验数据Table 3 Bending test results of three fabrics reinforced composites

图5为三种不同织物结构增强的复合材料的弯曲载荷-挠度曲线图。从图可见,三种复合材料的弯曲破坏形式均为塑性特征。2.5D织物复合材料弯曲性能明显优于其他两种织物增强复合材料。单向织物复合材料和平纹织物增强复合材料的横、纵向试样弯曲强度基本一致,2.5D织物复合材料纬向试样弯曲性能优于经向试样(纤维上下弯曲方向)。图中曲线起始段较小的屈服点是由于开始测试后上压头接触到试样时,上表面开始发生形变,这是由表层树脂产生破碎造成的。试样在受到三点弯载荷时,上表面主要受到压缩应力,下表面主要受到拉伸应力。随着载荷的逐渐增大,单向织物复合材料和平纹织物复合材料试样开始分层,并伴随着试样下表面织物断裂,试样逐层断裂失效。2.5D织物复合材料试样弯曲过程中不存在分层断裂的现象,当达到极限载荷时,试样迅速整体失效。

图5 三种不同织物结构增强的复合材料的弯曲载荷-挠度曲线 (a)经向试样;(b)纬向试样Fig.5 Bending load-deflection curves of composites reinforced with three different fabric structures (a)warp sample;(b)weft sample

图6 三种不同织物结构增强的复合材料弯曲断口形貌SEM图(a)单向布;(b)平纹布;(c)2.5D织物Fig.6 Fracture morphology of composites reinforced with three different fabric structures (a)unidirectional cloth;(b)plain woven fabric;(c)2.5D curved shallow-crossing linking fabric

图6为单向、平纹及2.5D织物增强复合材料弯曲断面电镜照片。通过观察试样的断面形貌可知:复合材料在受到弯曲破坏后,单向织物和平纹织物复合材料的试样断面呈现逐层破坏的特征。2.5D织物复合材料试样断面比较平齐,伴随有少量的纤维断裂和抽拔现象。在进行三点弯曲测试时,由于试样上层主要受压缩应力,下层主要受拉伸应力。因此,随着弯曲载荷的不断增加,试样下层首先发生基体开裂,随着裂口不断增加最后导致整体被破坏。由试样断面分析可得,以单向布和平纹织物铺层制成的复合材料在承受弯曲载荷作用时,织物厚度方向没有连接,各层之间没有形成良好的协同效应,因此复合材料整体弯曲强度和弯曲模量较低。2.5D织物复合材料纵向试样纤维束间用于捆绑的经纱将相邻排列的纬纱捆绑在一起,纤维束间对于载荷的传递优于横向试样和其他两种织物层叠后以树脂基体粘接在一起的复合材料。这种对载荷优良的传递性能,使得2.5D织物复合材料在受到弯曲破坏时是以一个整体在承受弯曲载荷,因此有效提高了复合材料的弯曲强度。

4 结 论

1.不同的织物结构会影响玄武岩织物/环氧树脂复合材料的拉伸和弯曲力学性能。当复合材料内纤维体积分数均为45%左右时,单向织物增强复合材料的拉伸性能优于平纹织物和2.5D织物增强复合材料。2.5D织物增强复合材料弯曲性能优于单向布和平纹织物增强复合材料,且2.5D织物增强复合材料经向弯曲性能优于纬向弯曲性能;

2.玄武岩织物/环氧树脂复合材料的主要拉伸断裂特征和弯曲破坏特征分别为脆性断裂和塑性破坏。单向织物和平纹织物增强复合材料在拉伸和弯曲破坏时会产生分层破坏,而2.5D织物增强复合材料结构为整体破坏。复合材料主要破坏形式表现为织物中纤维的断裂及纤维-树脂的界面脱粘。