Sb2O3@SiO2颗粒制备与热解及阻燃性能

2019-07-16

(安徽农业大学 轻纺工程与艺术学院,安徽 合肥 230036)

1 前 言

Sb2O3是重要的无机阻燃剂之一,主要用于阻燃剂的协同阻燃。因其具有高效阻燃性,被广泛应用在塑料制品、橡胶、涂料和纺织品等材料[1-2]。但随着锑资源过度开发,出现锑矿储量被严重消耗且价格剧增的局面;目前锑元素协同卤系阻燃剂存在的问题是极性较强基团对基体力学性能的影响以及卤素在阻燃过程中释放有毒、有害烟气等[3]。因此如何减少锑的用量,制备高效、无卤Sb2O3协同阻燃剂是解决问题的关键。无卤协同复合阻燃是目前制备高效阻燃剂的重要方法,如郑岩[4]将氢氧化镁、三水氢氧化铝、膨胀型阻燃剂和硼酸锌进行协同复配用于酚醛树脂阻燃,其氧指数提高了2倍,材料的热稳定性也得到显著提升。研究发现将超微颗粒与无卤无机阻燃剂复合可实现高效阻燃效果及提升材料的机械性能[5,6]。如杨勇[7]通过将超细Sb2O3负载在硅灰石表面,制得CaSiO3/Sb2O3颗粒并将其与十溴二苯基乙复配共同用于聚酰胺阻燃,颗粒有效降低了烟气释放量,超细Sb2O3颗粒用量降低了近30%。无机硅阻燃材料具有燃烧热释放速率慢、少烟无毒、火焰传播速度慢等优点[8],含硅阻燃剂能够改善基材的加工性能、机械性能等,同时循环经济性好、绿色环保[9]。李恺丹等[10]利用扫描电镜、热重、垂直燃烧以及极限氧指数法等方法,分析了无卤阻燃剂玻纤增强PP的微观结构形貌与阻燃及热稳定性,发现无卤阻燃剂在聚合物中存在层结构与均匀分布性对阻燃及力学性能影响。倪建雄等[11]采用PER和2,4-甲苯二异氰酸醋为原料,利用原位聚合法制备SiO2/APP核-壳型阻燃剂用于聚氨酯阻燃,发现经过SiO2微胶囊化APP可以增强其在PU中的相容性与材料的热稳定性,在潮湿环境中也能保持阻燃。诸多学者开始使用粒子复合技术来减少Sb2O3用量,采用低毒无机阻燃剂复合制备出多功能高效阻燃剂来改善聚合物阻燃效果[12]。然而目前关于通过细化粒径、溶胶-凝胶法制备无机Sb2O3@SiO2阻燃剂的研究甚少。

本研究首先采用超声场金属醇盐水解法制备Sb2O3超微粒子,再利用溶胶-凝胶法制备出硅包覆Sb2O3复合颗粒。分析了硅层在Sb2O3表面粒子构建过程,借助仪器表征了复合颗粒的超微结构形态及热性能,并将复合阻燃颗粒添加到聚氯乙烯(PVC)中,通过测量极限氧指数得到复合材料阻燃效果。

2 实 验

2.1 原料

采用无水乙醇(CH3CH2OH,AR)为溶剂,十六烷基三甲基溴化铵(C19H42BrN,CTAB,生物试剂)为表面活性剂,将三氯化锑(SbCl3,AR)醇化制备Sb2O3颗粒;采用正硅酸四乙酯(Si(OC2H5)4,TEOS,AR)为硅源,在异丙醇((CH3)2CHOH,AR)、氨水(NH3·H2O,NH325%,AR级)溶液中合成Sb2O3@SiO2颗粒。

2.2 实验方法

将30mL无水乙醇加入干燥的三口烧瓶中,随后将5g SbCl3晶体溶于其中,充分搅拌溶解,在45℃下醇化1h,再加入表面活性剂CTAB。向超声波清洗器中缓慢滴加氨水进行超声搅拌,离心过滤,洗涤,最后200℃干燥2h,研磨即得平均粒径为1.17μm的Sb2O3[13]。

将制得的Sb2O3白色胶体移至250ml烧杯中,加入60mL异丙醇和一定量的CTAB,超声震荡0.5h,再滴加15mL氨水+40mL异丙醇,搅拌0.5h,TEOS经20mL异丙醇稀释,缓慢滴加到烧杯中,搅拌6h。反应结束后,将悬浊液于1500r/min离心10min,得到的白色凝胶于65℃无水乙醇中浸泡48h,用去离子水清洗,离心,得到的胶体于80℃烘箱干燥3h,研磨即可得到和壳结构复合颗粒。硅包覆Sb2O3粒子示意图如图1所示。

图1 硅包覆Sb2O 3粒子示意图Fig.1 Schematic diagram of silica coated Sb2O3 particles

2.3 微观形貌表征与性能测试

利用去离子水作为对照组,采用Mastersizer 2000型激光粒度仪测定样品的粒径大小。使用PhenomPro X型扫描电镜(SEM)观察表面形貌,扫描电压为3kV,20℃,相对湿度为60%。取1~2mg样品与200mg KBr混合均匀,研磨,压片,利用TENSOR Ⅱ型傅里叶红外光谱仪(FTIR)进行红外光谱分析。采用METTLER TOLEDO热重分析仪(TG)测试样品热重性能,升温速率20℃/min,温度为100~1000℃,N2流速为20mL/min。通过熔融共混,把不同量的Sb2O3@SiO2阻燃颗粒添加到PVC当中,制备出聚氯乙烯阻燃复合材料,并测试其阻燃效果。阻燃剂颗粒添加量如表1所示。

表1 Sb2O3@SiO2阻燃颗粒的添加量/(质量分数,%)Table 1 Amount of Sb2O3@SiO2 flame retardant particles added/(mass ratio,%)

将所得样品切割成120×7×3mm样条,于C-1800型通风橱柜中测试样品氧指数(LOI),测试方法按标准GB/T 2406-80实施。

3 结果与讨论

3.1 硅包覆三氧化二锑阻燃颗粒制备

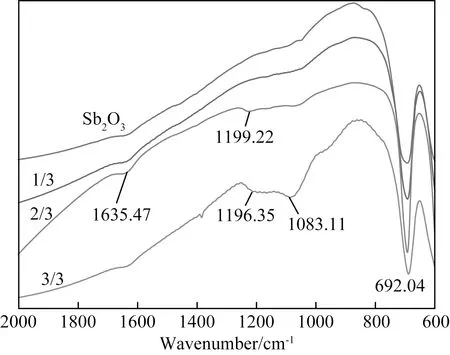

为讨论硅用量对复合构建影响。设定CTAB/TEOS摩尔比为0.4,温度为30℃,氨水0.75mol/L,TEOS/Sb2O3不同摩尔比条件下复合颗粒红外光谱图,如图2所示。分别在0/3、1/3、2/3和3/3比例下,颗粒1635.47cm-1附近出现H-O-H弯曲振动峰,未经硅包覆的Sb2O3只在692.04cm-1附近显现出Sb-O特征峰;而经SiO2包覆后在1083.11cm-1、1199.22cm-1附近出现Si-O-Si反对称振动吸收峰[14]。随着TEOS/Sb2O3摩尔比的增加,Si-O-Si反对称振动吸收峰的峰强增加,峰型变宽,表明Sb2O3粒子表面包覆的SiO2量在增加。

图2 不同nTEOS/nSb2O3下复合颗粒的红外光谱图Fig.2 FTIR spectra of composite particles with diffierent nTEOS/nSb2O3

不同摩尔比条件下复合颗粒的热重曲线结果见表2。硅包覆Sb2O3复合粒子失重10%和50%时对应的降解温度要明显高于Sb2O3粒子。当TEOS/Sb2O3摩尔比为3/3时,其失重10%和50%时对应的降解温度分别提高了17及37℃,这是由于随着硅用量的增加,Sb2O3粒子表面包覆的硅层越完整,SiO2层对Sb2O3粒子隔热保护作用越强,复合颗粒的热稳定性越强。

表2 不同nTEOS/nSb2O3下复合颗粒的TG数据Table 2 TG data of composite particles at diffierent nTEOS/nSb2O3

为讨论氨水浓度对复合构建影响。实验中TEOS的水解与缩合反应是共生于一个反应体系,可分为以下3部分:

水解反应:Si-OR+HOH→Si-OH+ROH

(1)

缩合反应:Si-OR+HO-Si→Si-O-Si+ROH

(2)

缩合反应:Si-OR+HO-Si→Si-O-Si+HOH

(3)

碱性条件下,TEOS的水解反应如式(1)所示,通过OH-亲核进攻硅原子,导致SiOR 中Si-O键断裂,从而发生水解反应。该反应中OH-作为催化剂,OH-浓度越高越有利于水解;缩合反应主要以式(2)为主,且和水解反应是同时进行的。以氨水为催化剂时,凝胶化时间较长,更有利于活性硅酸直接吸附在基体颗粒表面,发生缩合反应[15]。在包覆过程中,氨水浓度直接决定着反应体系中的OH-浓度,进而影响硅的包覆效果。

图3为TEOS/Sb2O3摩尔比为3/3,CTAB/TEOS摩尔比为0.4,反应温度为30℃时,不同氨水浓度条件下,Sb2O3@SiO2颗粒红外光谱图。氨水浓度为0.75mol/L时,在691.23cm-1附近显现出Sb-O特征峰,在1216.26 和、1078.72cm-1处出现明显的Si-O-Si反对称振动吸收峰,而在967.12cm-1附近出现了新的Si-OH弯曲振动吸收峰,这说明在此氨水浓度作用下,Sb2O3表面包覆硅量较多。当氨水浓度继续上升至1.0mol/L时,Si-O-Si反对称振动吸收峰几乎消失,可能是由于OH-浓度较高,导致TEOS水解速率过快,Si-OH生成速率过快,活性硅酸自身先成核再聚合成小颗粒[16],再吸附到Sb2O3粒子表面,此时生成的SiO2颗粒过大,导致包覆层松散、不牢固,容易被洗涤脱落,因此最后得到的样品中的有效硅包覆量较少。

图3 不同氨水浓度下复合颗粒的红外光谱图Fig.3 FTIR spectra of composite particles at diffierent ammonia concentrations

表3为不同氨水浓度下复合颗粒的TG数据。复合颗粒失重10%和50%时对应的降解温度随着氨水浓度增加先升后降,当氨水浓度为0.75mol/L时,硅包覆Sb2O3复合颗粒失重10%和50%时对应的降解温度最高,分别为653℃和751℃。这说明在此浓度下,最有利于硅的包覆,合成的复合颗粒热性能最稳定。

为探究反应温度对复合构建影响。实验中温度决定氨水电离,使得整个反应体系中的OH-浓度发生变化,也会影响TEOS 的水解速率,同时还会影响TEOS缩合反应的进行[17]。图4为在TEOS/Sb2O3摩尔比为3/3,CTAB/TEOS摩尔比为0.4,氨水浓度为0.75mol/L,不同反应温度条件下,Sb2O3@SiO2颗粒的红外光谱图。当反应温度为20℃,图谱中无明显SiO2的特征峰,主要因为温度过低,TEOS水解速率太慢,反应体系中活性硅酸较少,导致吸附在Sb2O3粒子表面生成的SiO2较少;当反应温度升至30℃,在1093.64和1216.58cm-1附近,明显出现了Si-O-Si特征吸收峰,在692.03cm-1附近出现Sb-O特征峰,这是由于随着温度的升高,TEOS水解速率加快,活性硅酸数量增多,Sb2O3粒子表面吸附硅量也增多;温度继续升高时,1093.64cm-1附近的Si-O-Si特征吸收峰强度开始下降;在50℃时,Si-O-Si特征吸收峰消失,说明Sb2O3表面包覆硅失败。因为温度过高而致TEOS水解过快,活性硅酸生成速率快于吸附速率,从而加剧了SiOH在反应体系中的碰撞频率,SiO2更容易自身成核、缩聚生成大颗粒,进而形成杂乱无章的絮状团聚体,影响Sb2O3表面硅包覆层的形成。

表3 不同氨水浓度下复合颗粒的TG数据Table 3 TG data of composite particles at diffierent ammonia concentrations

图4 不同温度下复合颗粒的红外光谱图Fig.4 FTIR spectra of composite particles at diffierent temperatures

图5为不同温度条件下复合颗粒TG曲线图。在50℃,合成的Sb2O3@SiO2颗粒的TG失重速率最大,20℃、40℃时次之,30℃时最小,说明30℃时硅包覆Sb2O3复合颗粒的热稳定性最好。从图中TG曲线可以看出,20℃时复合颗粒失重10%和50%时,对应的温度为650℃和747℃;随着反应温度上升,复合颗粒失重10%和50%时,对应的降解温度均先上升后下降,30℃时最高;其中温度为20℃或50℃时,复合颗粒失重10%时对应的降解温度较低,为650℃和647℃,证明温度过低或过高都不利于硅包覆Sb2O3粒子复合粒子的热稳定性能。

图5 不同温度下复合颗粒的TG曲线图Fig.5 TG curves of composite particles at diffierent temperatures

为分析CTAB用量对复合构建影响。实验将CTAB作为阳离子表面活性剂在SiO2/Sb2O3复合过程中主要有两个重要的作用,一是表面改性剂,阳离子CTA+通过静电作用吸附在表面带负电的Sb2O3粒子表面,使得Sb2O3粒子带正电荷,更容易吸附带负电荷的Si-OH;二是作为模板剂,CTAB的疏水基相互作用形成2~3个CTAB分子缔合成的小聚集体吸附于Sb2O3表面,再进一步在表面组装成表面活性剂球形胶束,扩展了吸附接触面,TEOS水解得到的活性硅酸通过静电作用在表面活性剂周围组装、沉积、缩合形成SiO2层,使得Sb2O3粒子表面包覆硅量增加[18]。

图6 不同nCTAB/nTEOS下复合颗粒的红外光谱图Fig.6 FTIR spectra of composite particles at diffierent nCTAB/nTEOS

设定反应条件TEOS/Sb2O3摩尔比为3/3,氨水浓度0.75mol/L,反应温度30℃,不同CTAB/TEOS摩尔比下,制得的硅包覆Sb2O3复合粒子的红外光谱图如图6示,当CTAB/TEOS摩尔比为0.2时,复合颗粒的红外光谱图中没有出现明显的SiO2吸收峰;随着CTAB/TEOS摩尔比的增加,在691.45cm-1附近显现出Sb-O特征峰,在1224.04cm-1、1063.79cm-1附近出现Si-O-Si反对称振动吸收峰,并随着CTAB用量增加,SiO2吸收峰强度的增大。主要是因为Sb2O3粒子表面吸附的CTAB胶束变多,CTAB胶束周围静电吸附、缩合的活性硅酸也变多。当CTAB/TEOS摩尔比大于0.4时,除了1224.04cm-1、1063.79cm-1附近的Si-O-Si反对称振动吸收峰,样品还出现了两处新的SiO2特征吸收峰,分别为787cm-1处的Si-O键对称伸缩振动峰和962.58cm-1处的Si-OH弯曲振动吸收峰[19],且这两处特征吸收峰同样随着CTAB/TEOS摩尔比增大而峰加强。说明CTAB用量增多有利于Sb2O3粒子表面硅吸附量增多,但也可能导致因吸附量过快,造成活性硅酸未能完全缩合成SiO2。

图7为不同nCTAB/nTEOS下包覆硅Sb2O3的TG曲线图。随着CTAB/Sb2O3摩尔比的增大,硅包覆Sb2O3复合粒子的热重曲线越平缓。随着CTAB/TEOS摩尔比的增加,SiO2/Sb2O3复合颗粒失重10%对应的温度先升高后下降,失重50%时对应的降解温度则呈增大趋势。主要因为加入的CTAB量增多,吸附的大量的SiOH、Si-OR而未能完全缩合,在100~550℃之间时,水、醇降解及Si-OH、Si-OR缩合,造成样品的失重,导致复合颗粒失重10%对应的降解温度前移。550℃以后Sb2O3开始热分解,同时失去-OH、-OR键的Si-O网络结构空间位阻迅速下降,通过扩散而相互接近,受范德华力作用产生横向结合,使骨架变粗,620℃后硅层处于网络骨架粘性流动致密阶段[20],Sb2O3被致密硅层保护,其热分解速度减慢。特别是当CTAB/TEOS摩尔比达到0.4以后,复合颗粒的失重速率明显下降。主要是因为随着CTAB量增多,硅层保护,Sb2O3粒子表面缩合的硅量越多,在致密的SiO2层壳的保护下,Sb2O3粒子热分解变慢,复合颗粒的热稳定性明显提高。

3.2 Sb2O3@SiO2的SEM形貌分析

在TEOS/Sb2O3摩尔比为3/3,温度30℃,氨水浓度为0.75mol/L时,添加不同量的CTAB后所制备的Sb2O3@SiO2颗粒的微观形貌如图8所示。由图8(a)、(b)可知,当溶液中不含CTAB或其含量较低时,复合颗粒样品均为尺寸约20~30μm的团聚物。主要原因是:Sb2O3粒子表面包覆的纳米硅层因缺少临近配位原子,具有空悬键,表面基团之间易产生氢键、配位键和静电力、范德华力作用,导致颗粒之间的键联、团聚现象[21]。从图8(b)可以看到,团聚物表面有微孔,颗粒呈有序层状,说明硅是沿CTAB胶束沉积、缩合的,硅层具有层状孔道结构[22]。随着CTAB/Sb2O3摩尔比增加,硅包覆Sb2O3复合粒子重新分散成单个粒子,复合颗粒粒径逐渐减小、分散性变好。主要是由于随着Sb2O3粒子表面吸附的CTA+量增加,包覆的硅量越多,在一定程度上保护了Sb2O3,阻止其二次生长[23]。当CTAB/Sb2O3摩尔比为0.8,此时获得复合颗粒粒径最小,约为0.8μm,综上说明表面活性剂CTAB的加入不仅有利于Sb2O3粒子表面硅层的构建,更改善了硅包覆Sb2O3复合颗粒的粒径和分散性。

图7 不同nCTAB/nTEOS下复合颗粒的TG图谱Fig.7 TG curves of composite particles at diffierent nCTAB/nTEOS

3.3 颗粒阻燃性能分析

图9为材料极限氧指数与不同阻燃颗粒添加量的关系。从图可见,随着Sb2O3添加量的增加,PVC的阻燃性能显著提高。当纳米Sb2O3颗粒添加量为2%时,极限氧指数为27.6%,复合材料难燃;改用添加2%的核壳型Sb2O3@SiO2阻燃颗粒,复合材料也达到难燃,但核壳型阻燃颗粒中Sn的用量降低了近75%。由于Sb2O3与SiO2协同阻燃作用,介层多孔核-壳型Sb2O3@SiO2阻燃颗粒增大了燃烧区Sb2O3分解反应的平衡常数,同时与聚氯乙烯作用生成了更多的SbCl3和SbOCl,促进了气相中活性自由基捕获反应的进行,使燃烧更易被终止[24]。当两种阻燃颗粒的添加量都超过2%时,从数据可见对复合材料的阻燃效果影响程度相差不大。同时由于纯纳米颗粒的Sb2O3的价格远远高于核壳型Sb2O3@SiO2阻燃颗粒,且Sb2O3用量降低,能耗降低,经济效益明显提升,因此,综合考虑核壳型阻燃颗粒可替代单一阻燃剂来实现对软质聚氯乙烯材料的阻燃处理。

图8 硅包覆Sb2O3复合颗粒的扫描电镜图 (a:Sb2O3@SiO2颗粒b:nCTAB/nSb2O3比值为0.2;c:nCTAB/nSb2O3比值为0.4;d:nCTAB/nSb2O3比值为0.8)Fig.8 SEM images of silicon coated Sb2O3 composite particles (a:Sb2O3@SiO2 without CTAB;b:nCTAB/nSb2O3 ratio of 0.2;c:nCTAB/nSb2O3 ratio of 0.4;d:nCTAB/nSb2O3 ratio of 0.8)

图9 阻燃颗粒添加量与材料极限氧指数关系Fig.9 Relationship between the amount of flame retardant particles and the limit oxygen index of materials

4 结 论

1.采用超声场醇盐水解法得到超微Sb2O3颗粒,平均粒径为1.17μm,晶体类型斜方晶型,颗粒结晶度高,晶粒度大。

2.硅包覆三氧化二锑复合颗粒制备条件为:TEOS/Sb2O3摩尔比为3/3,温度30℃,催化剂氨水为0.75mol/L,CTAB/TEOS摩尔比为0.8;得到的复合颗粒呈核壳型多层介孔结构,构建效果良好。

3.Sb2O3@SiO2阻燃剂填至软质聚合物聚氯乙烯中阻燃,相较于纳米颗粒减少用量约75%,该阻燃颗粒绿色环保、显著降低了软质塑料的阻燃成本。