湿法炼锌净化铜渣资源化回收技术

2019-07-16薛小军牛海波

薛小军, 牛海波, 杨 扬, 陈 超

(陕西瑞凯环保科技有限公司, 陕西 西安 710065)

1 净化铜镉渣综合利用现状

湿法锌冶炼工业中,精矿中可溶性的铜与锌一起进入溶液,在后续工艺中加入过量的锌粉置换除去其他杂质以得到纯净的硫酸锌溶液的过程中,最终导致产生了大量铜镉渣。铜镉渣的成分一般波动范围为:2.5%~12%Cd,35%~60%Zn,4%~17%Cu,0.05%~2.0%Fe铜镉渣中还含有少量As、Sb、SiO2、Co、Ni、T1、In等杂质。

目前国内湿法炼锌企业对铜镉渣的处理都集中在镉的回收上,铜镉渣经过硫酸浸出使大部分锌和镉进入溶液,再用锌粉置换出海绵镉,置换后的贫镉液返回锌净化—电解工序回收锌。置换产出的海绵镉经过重新溶解进行电解—熔铸回收金属镉。硫酸浸出的残渣中除了富含铜之外,还有少量铅、锌、镉等金属,对于该残渣的处理多数送到铜火法冶炼系统回收金属铜,或者将其出售给小的铜回收厂。这种处理方法需要反复的置换沉淀—溶解再置换—洗涤等作业,流程很长又没能同时实现多种金属的全湿法清洁回收。铜渣的夹带分散也降低了金属锌镉的回收率。从产出的浸出残渣成分来看,铜和锌、镉、钴的性质相差较大,进入铜冶炼系统时会使烟尘中的锌、镉含量较高,不利于铜冶炼的工艺稳定。且大多数锌冶炼企业没有自己的火法铜冶炼厂,由于该渣含有有毒金属镉,因此在出售运输过程中不利于环境保护,而且小的炼铜企业厂综合回收较差,会造成二次污染。从镉的污染扩散角度来看,应该充分利用金属进入溶液的机会,就地产出市场所需的各自金属终端产品,避免大量物料出售转运伴随的镉分散污染风险。

目前国内外湿法冶金工艺对于含铜低的铜浸出液普遍采用浸出、萃取、电解流程。而对于含铜较高的溶液,采用萃取工艺,萃取率低,成本高;直接电解却由于铜浸出液杂质高,传统电积技术根本无法适用于铜渣浸出液的回收,国内已实施的传统槽式电积试验项目多因产品难以剥离等技术难题无法正常运行。

采用以湍流电积技术为主的处置方案,在酸性条件下氧化浸出铜渣,浸出液简单过滤后即可进行湍流电积,每天定量将部分浸出液含铜贫化至含铜约0.5 g/L后返回电锌主系统浸出段,回收有价金属锌、镉。该工艺除消耗富氧空气、电力、蒸汽外几乎不消耗任何其余辅料,能够有效回收铜渣中的铜、镉、锌,具有好的经济效益和环境效益。

2 铜渣处理工艺

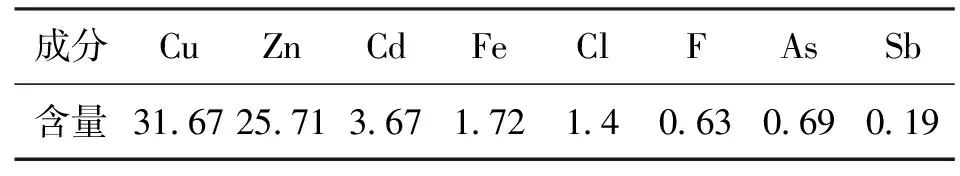

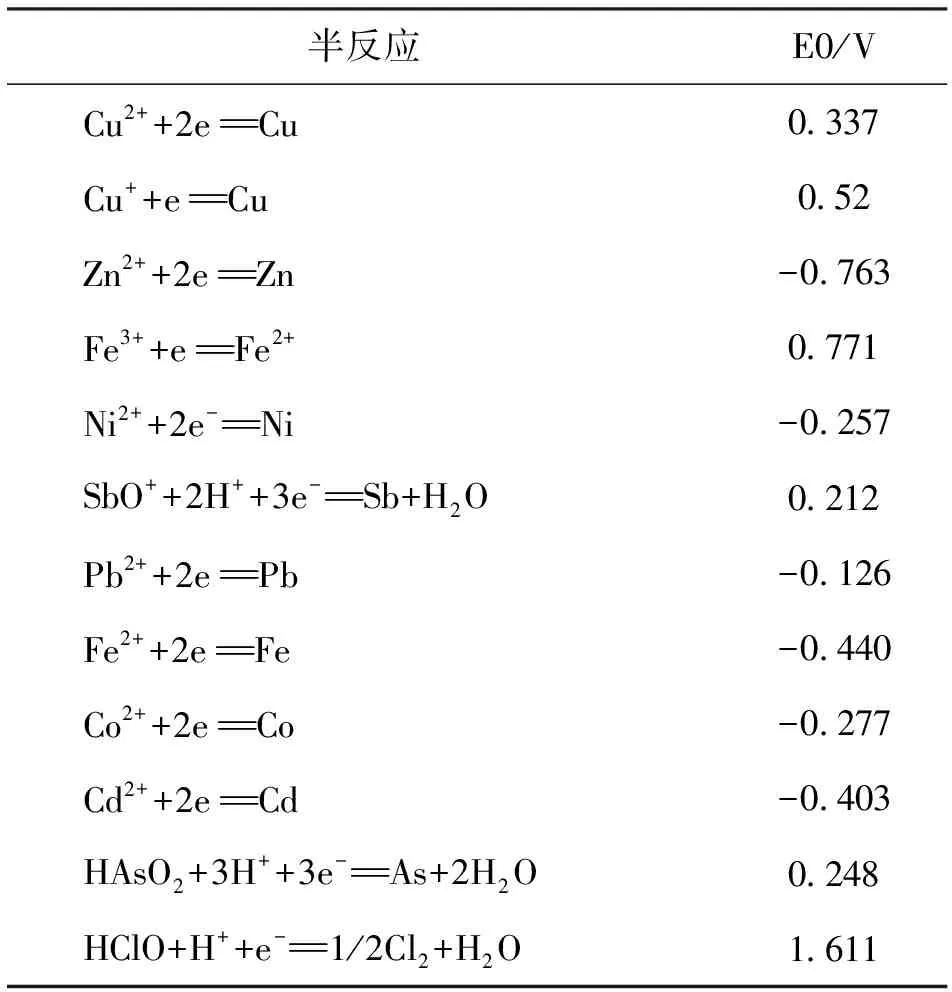

锌冶炼净化Cu- Cd渣经镉回收后处理后铜渣的成分表如表1所示。

表1 铜渣成分表 %

2.1 铜渣浸出

2.1.1 铜渣物相组成

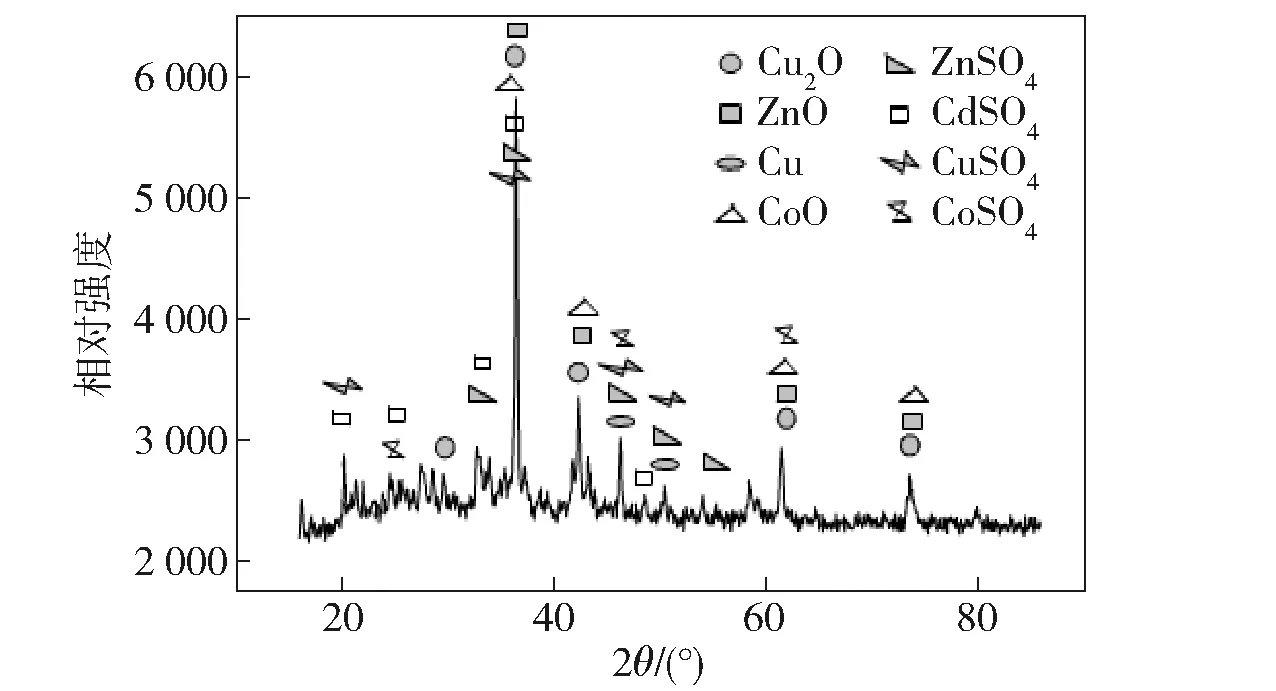

对铜渣进行XRD分析,如图1所示。

图1 铜渣XRD图

铜渣中的Zn主要以硫酸盐和氧化物的形式存在,Cu的存在形态有金属铜、氧化亚铜、氧化铜、和硫酸铜;Cd主要以硫酸镉形式存在。

在使用硫酸及电解废液浸出过程中,Zn、Cd、CuO及Cu2O能够很容易经浸出进入溶液当中,而单质Cu必须在有氧条件才能溶解至硫酸中(可采用堆放氧化及在浸出过程中加入H2O2及通入空气[1]),Pb在浸出过程中生成硫酸铅沉淀入渣,F、Cl、As、Sb大部分会进入浸出液中。

2.1.2 铜渣粒度

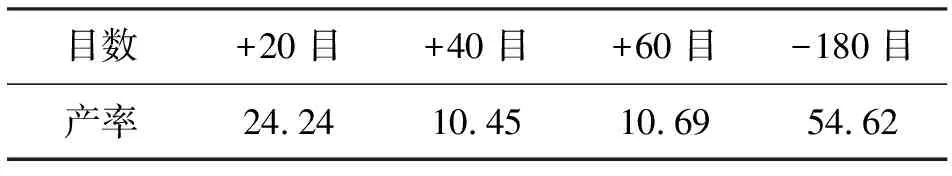

对商洛炼锌厂铜渣进行粒度分析,粒度分布如表2所示。

表2 铜渣粒度表 %

分别取未细磨铜渣和细磨至- 180目铜渣加酸搅拌浸出,控制液固比6∶1、温度85 ℃,浸出过程中持续通入氧气做氧化剂。浸出结果如表3所示。

表3 铜渣浸出率

在浸出温度、浓度、液固比均相同的情况下,颗粒直径越小,进出所需的时间越短,在较大颗粒中(5 mm左右):无论搅拌的快慢如何,最终4 h后依然不能完全浸出。从浸出效果来看,颗粒越小越易浸出,但颗粒越细磨所需时间越长,生产成本越高,在浸出过程中铜镉渣的颗粒大小在0.1 mm左右(约140目)即可满足生产要求[2]。

根据以上条件判断,铜渣需进行细磨,以保证浸出率。

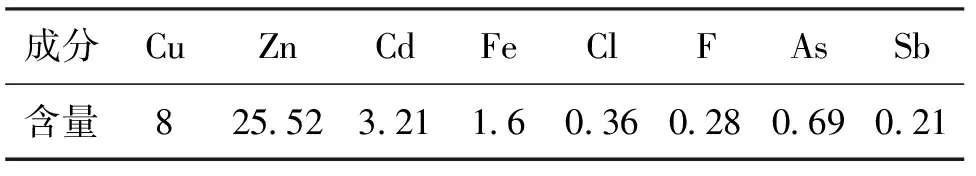

2.1.3 铜渣浸出液成分

浸出液成份如表4所示。

表4 铜渣浸出液成分 g/L

以上浸出液中F、Cl含量较高。

2.2 铜渣浸出液电解

2.2.1 杂质对电积铜质量的影响

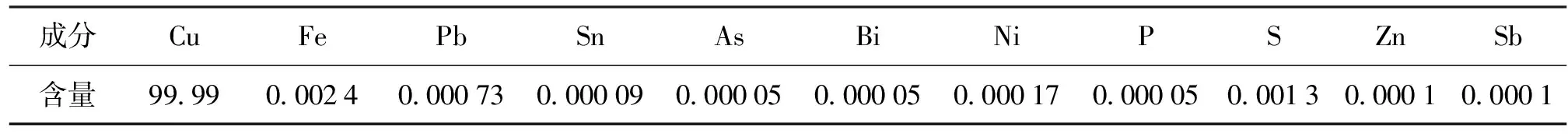

如表4所示,含铜溶液中含有一定量的Zn2+、Cd2+、Fe2+及少量的Pb2+、As3+等金属杂质,在25 ℃酸性溶液中这些金属离子的电极电位如表5所示[3]。

表5 标准电极电位表

溶液中杂质电极电位均低于铜的电极电位,只有As、Sb的电极电位与铜的接近,控制溶液中铜离子浓度可以产出合格电解铜,当溶液中铜离子浓度降低至浓度低于As、Sb浓度时,采用BEW湍流电解技术可以使Cu、As、Sb同析出,达到脱除As、Sb的目的;Fe3+/Fe2+在溶液中重复放电,会影响电解过程的电流效率。

Cl-在电解反应过程中会生成Cl2而从系统中排出,Cl-会造成阳极腐蚀,阴极铜铅含量增加,阴极成品质量变差;F-在电解过程中会腐蚀阴阳极,在使用传统板框电解中,F-的存在会腐蚀阴极板,使阴极金属与极板形成合金,难以剥离。

2.2.2 BEW湍流电解技术对杂质的控制

采用表4溶液进行湍流电解,能够消除电解过程的浓差极化,使电极电位与铜接近的As、Sb析出电位降低,在铜浓度降低至大大低于As、Sb浓度的情况下才能和铜共析出(这成为低浓度As、Sb从系统中脱离的基础)。BEW湍流电解技术在密闭条件下完全避免了Cl2的无组织排放,能够集中收集和处理Cl2,避免环境污染。电解钛始极片,解决了F-对始极片的腐蚀问题。电积铜分析检测结果如表6所示。电解铜化学成分符合GB/T 467—2010中规定的1#标准铜的化学成分。

表6 电解铜化学成分 %

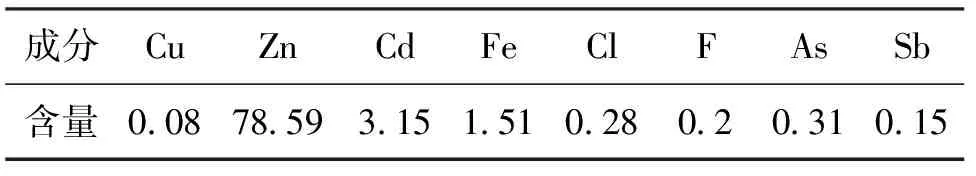

对电积后也进行分析成分如下:

表7 铜渣浸出液电解后液 g/L

通过对比电解前后液成分可知:

采用BEW湍流电解工艺处理铜渣浸出液,可以消除电解过程中阴阳杂质离子对电解过程的影响,产出易于剥离的合格电解铜产品。在电解过程中F、Cl离子浓度能够明显降低,使其更利于后段电解废液循环浸出,也对酸的综合利用创造了条件。

2.3 铜渣电解后液处理

采用BEW湍流电解工艺处理铜渣浸出液回收铜,在铜离子浓度下降到15 g/L左右时,因浓差极化的程度变大,电流密度降低,将电解液返回至铜渣浸出,如此进行循环作业。当电解液中Zn离子浓度上升至80 g/L,则对电解液进行脱铜处理,脱铜处理后液成分如表8所示。

表8 电解液脱铜后液成分 g/L

电解后液脱铜处理,能够有效降低杂质含量,较传统电解来说,杂质含量大幅度降低,可进行再利用,不会对系统造成负担。

结合电解液脱铜后液成分以及炼锌厂锌冶炼浸出工艺的实际条件,铜电解液脱铜后液中含有大量的锌以及酸,可用于锌焙砂高酸浸出段,这样就能够有效利用脱铜后液中的酸以及锌,提高综合回收率。

电解脱铜后液中的低含量Cu、Cd、Co、Ni可在净化工序中加锌粉除去,As、Sb和F在中和除铁段可通过石灰中和、置换以及氢氧化铁吸附共沉淀除去。

电解脱铜后液中的Cl-能够有效降低,但依旧不能满足锌电解生产要求的需要,在铜电解后液设立独立脱氯,采用强化电解的方式来降低电解液中的氯含量至0.2 g/L以下,使系统中的氯脱离,满足锌电解工艺浸出进液条件。

3 结论

采用BEW湍流电解工艺处理净化铜渣浸出液能够得到符合GB/T 467—2010化学成分要求的1#电解铜。

BEW湍流电解过程能够有效降低铜电积液中铜离子浓度,实现铜的高回收率。