32 t双梁电解天车出铝车结构设计

2019-07-16武志林张玲玲

武志林, 张玲玲

(中国有色(沈阳)冶金机械有限公司, 辽宁 沈阳 110141)

0 引言

铝电解多功能起重机为满足于电解铝生产流程工艺的要求,出铝吨位也不同。根据出铝吨位的不同,大车的桥架结构形式分为双梁结构和三梁结构。为减小出铝小车对主梁倾翻力矩的影响,传统设计32 t位出铝小车的大车桥架均采用三梁结构。即工具小车和出铝小车分别平跨在两根主梁上。本设计打破传统设计方案,选用双梁偏挂结构来实现32 t出铝小车的基本功能。铝电解多功能起重机方案采用出铝小车偏挂形式,由于在该双梁结构电解起重机与三梁结构电解起重机工具车部分结构没有较大变化,因而该部分设计与选型在本论文中不讨论。

1 主要技术性能参数

工作级别 M7

起重量 32 t

运行速度 2~30 m/min

起升速度 4.9 m/min

起升高度 9 m

调速方式 变频调速

2 小车起升机构

2.1 钢丝绳的计算

钢丝绳所受的最大拉力:

(1)

式中PQ—额定起重量,PQ=32 000 kg;

G0—吊钩组重量,G0=2 500 kg;

m—滑轮组倍率,m=4;

ηh—滑轮组效率,取ηh=0.95。

钢丝绳的破断拉力:

T=nSmax=226 100 N

(2)

式中n—安全系数,n=7;

Smax—最大拉力,Smax=32 300 N。

设计采用钢丝绳直径d=24 mm,最终确定钢丝绳型号:24NAT6×36WS+IWR1770SZ(ZS)。

2.2 确定滑轮和卷筒直径

(1)滑轮

通过增加滑轮直径来增大钢丝绳直径,来达到提高钢丝绳寿命的目的。钢丝绳的直径与滑轮直径之间按一定倍数成比例,即:

D≥hd=537.6

(3)

式中D—按钢丝绳子中心线计算的滑轮的最小直径单位,mm;

d—钢丝绳直径单位,d=24 mm;

h—与工作级别和钢丝绳有关的系数,查设计手册得h=22.4。

根据机械设计手册,滑轮直径与钢比绳直径的匹配关系,滑轮直径定为Φ630 mm。

(2)卷筒

在优化传动机构设计方案时,首选将卷筒直径尽可能缩小,因其缩小直径后,可直接降低减速机构的传动速比,因此选取整机结构更小的的减速机,以此来达到使传动机构更加紧凑的目的[1]。但卷筒直径太小又会影响钢丝绳使用寿命,在提升很高时,常常为了不使卷筒太长,而选用较大的直径。本设计综合考虑靠边距离等因素影响而不能使卷筒太长,卷筒直径选为Φ630 mm。

2.3 初选电机

通常选用YZR型绕组异步电动机,能有效适应铝电解天车的短工作周期,但启动频繁,制动频繁,长期间歇运行,根据等效接电持续率法来初选电机。

稳态起升功率PN:

(4)

式中PQ—额定起重量,PQ=32 000 kg;

G0—吊钩组重量,G0=2 500 kg;

η—机构总效率,η=0.85;

V—起升速度,V=4.92 m/min=0.082 m/s。

考虑到铝电解多功能起重机24小时内的连续运行和现场恶劣环境,按GB/T 3811—2008附录G表格选择起升机构的工作水平为M7,根据GB/T 3811—2008附录中表P.2查得电动机等效接电持续率JC′为60%。

初步确定电动机型号:YZR280S- 8C,功率45 kW(S3、40%),等效功率39 kW(S3、60%),转速750 r/min。

2.4 减速器选型

卷筒的计算转速:

(5)

式中V—起升速度,V=4.9 m/min;

m—滑轮组倍率,m=4;

D0—卷筒的计算直径,D0=630 mm。

减速器的计算速比:

(6)

式中n1—电动机转速,n1=722 r/min。

设计选用减速器型号M3PHT60,公称速比71,精确速比为68.896,输出额定功率74.5 kW,额定输出转矩63.9 kN·m,连接形式为空心轴力矩臂结构。

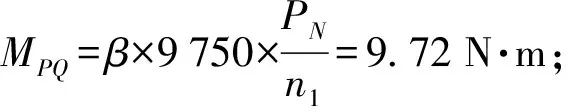

(1)扭矩验算

因此,实际起升速度:

(7)

误差:

(8)

一般允许的起升速度误差为[ε]=15%。

卷筒的实际转速:

nj=n′(1+ε)=10.46 r/min

(9)

卷筒运转所需的转矩:

(10)

式中PN—卷筒运转所需静功率,PN=33.3 kW;

nj—卷筒实际转速nj=10.46 r/min。

所选减速器输出转矩足够。

(2)使用系数验算

(11)

式中FS—使用系数,查减速机样本得出FS=1.75;

PJ—减速器输出额定功率,PJ=74.5。

综上所述,所选减速器使用系数满足要求。

2.5 制动器选型

本设计中考虑吊运的物品为高温熔化的铝液,为保证吊动过程中的安全[2],设置两套互相独力的制动器,其中一套安装在高速轴上,为防止传动系统意外断轴而使物品坠落,造成人身伤亡事故,另一套安装在卷筒上[3]。高速轴制动器采用电动液压鼓式制动器,鼓式制动器性能安全可靠,制动平稳,动作频率高,制动衬垫磨损具有自动补偿功能,可实现制动衬垫磨损时制动力矩的无级主动补充。低速轴制动器采用液压盘式制动器,具有结构紧凑,制动力矩大,响应时间短,自动补偿等特点。

(1)高速轴制动器的选择

电动机的输出转矩:

(12)

所需制动力矩:

TZ=KZTd=770 N·m

(13)

式中KZ—制动安全系数,取KZ=1.75;

Td—电动机输出的实际转矩(N·m);设计选用高速轴工作制动器型号YWZ9- 400/E80,制动力矩630~1 250 N·m。

低速轴制动器的选择:

(14)

式中B—制动盘直径,B=1 040 mm;

Tj—卷筒运转转矩,即制动所需转矩,Tj=30.4 kN·m;

N′—卷筒制动所需制动力,N。

所需制动力:

N=K′ZN′=84 071 N·m

(15)

式中K′Z—制动安全系数,取K′Z=1.25(因为液压盘式制动器在制动时较鼓式制动器滞后,因而在制动安全系数上无需太大)。

设计选用低速轴工作制动器型号ST3SH,额定制动力105 000 N。

2.6 电动机的过载和发热校验

(1)电动机的过载验算

(16)

式中Pn—基准接电持续率时,电动机额定功率,kW;

PQ—额定起重量,PQ=32 000 kg;

G0—吊钩组重量,G0=2 500 kg;

η—机构总效率,η=0.85;

Vn—起升速度,Vn=0.082 m/s;

λM—基准接电持续率时,电动机力矩允许过载倍数,λM=3.48;

H—系数,绕线异步电动机H=2.5;

m—电动机个数。

(17)

(2)电动机发热校验

根据起重机设计规范,首先应选择电机进行发热测试。按机构工作级别及等效接电持续率进行电动机的发热校验。

按照起重机设计规范附录S.2.2方法,工作级别为M7时,JC=60%时电机输出功率为39 kW,大于起升静功率33.3 kW,因此起升电动机的发热验算通过。

3 小车驱动装置的计算和选型

3.1 小车驱动装置的初选

(1)小车运行磨擦阻力Pm

(18)

式中Pm—运行摩擦阻力,N;

P∑—运动部分所有质量的重力,P∑=4.7×105N;

μ—车轮轴承摩摩擦阻力系数,μ=0.004;

d—车轮轴径,d=100 mm;

fK—车轮沿轨道的滚动摩擦力臂,fK=0.5 mm;

D—车轮踏面直径,D=300 mm;

Cf—考虑车轮轮缘与轨顶侧面摩擦或牵引供电电缆及集电器摩擦等的摩擦阻力系数,Cf=1.2。

(2)坡道阻力Pa

Pa=(m1+mi)g·tana=1 121 N

(19)

式中m—起重机的总起升质量,m=32 000 kg;

mi—起重机或小车的质量,mi=15 000 kg;

g—重力加速度,g=9.8 m/s2;

a—坡道倾斜的角度,a=0.136°。

(3)稳态运行阻力Pj

Pj=Pm+Pa+PWI=3 753 N

(20)

式中Pm—运行摩擦阻力,Pm=2 632 N;

Pa—坡道阻力,Pa=1 121 N;

PWI—风阻力,PWI=0 N。

(4)稳态运行功率PN

(21)

式中PN—电动机的稳态运行功率,kW;

Pj—稳态运行阻力,Pj=3 753 N;

vy—运行速度,vy=0.5 m/s;

η—运行机构总传动效率,η=0.9;

m—运行机构电动机数量,m=2。

(5)电动机的初选

电动机计算功率PS

PS=KPN=1.04

(22)

式中PN—电动机的稳态运行功率,PN=0.4 kW;

K—系数,K=1.2~2.6,取K=2.6。

本装置使用在铝厂,铝厂车间内磁场强度特别大,研究表明磁场对电机本身容量并无较大影响,但会在车轮与轨道夹角处产生较大的磁感应强度,电机起动时需本身的运行阻力外,还必须克服其所产生的磁感应强度。但磁感应强度的大小的计算是一个世界难题,至今仍没有功克,只能依靠经验来估算其对电机的影响。根据在铝厂使用情况,电动机功率选择定为5.5 kW,采用双驱动方式。

(6)减速器的计算速比

(23)

式中n′1—行走电动机转速,取n′1=1 500 r/min;

D—车轮踏面直径,取D=300 mm;

为提高传动系统传动效率,减小体积,传动系统采用三合一减速,该减速能耗低,性能优越,振动小,噪音低。因电动机、减速器和制动器配套选取,因而无需再对减速器和制动器进行计算选型。

设计选用减速器型号为KA87TDV132S4BMG/HF/V,功率5.5 kW,精确传动速比49.16。

3.2 小车行走电机的过载验算

(1)运行机构满载时起动时间tq

(24)

式中m—运行机构电动机数量,取m=2;

β—平均起动力矩倍数,取β=1.8;

k—设计传动机构中其他飞轮矩影响的系数,取k=1.15;

GD2—高速轴系上所有零部件飞轮矩之和,取GD2=0.178;

vy—运行速度,取vy=0.5 m/s;

η—运行机构总传动效率,取η=0.9;

n1—电动机转速,取n1=722 r/min。

(2)满载时过载功率Pd

(25)

式中λas—电动机平均起动力矩标准值,取λas=1.7。

所选电机Pn>Pd,考过载验算合格。

3.3 小车行走电机的发热验算

小车行走电机也采用按机构工作级别及其等效接电持续率进行电动机的发热校验的方法。

运行机构电动机的发热计算功率Ps

(26)

该行走电机在接电持续率JC=60%时,输出功率为4.5 kW,大于0.39 kW,因而发热校验通过。

3.4 运行机构打滑验算

行走小车的打滑现象,一般发生在空载运行时,其原因是当时的轮压是最小值,而在行走小车满载时,轮压值最大,基本不会发生打滑现象,故按空载起动工况对运行机构进行打滑验算:

(27)

式中φ—钢制车轮与轨道的摩擦系数,室内起重机取φ=0.15;

K—粘着系数,取K=1.05;

μ—车轮轴承摩摩擦阻力系数,取μ=0.004;

d—车轮轴径,取d=100 mm;

D—车轮踏面直径,取D=300 mm;

g—重力加速度,取g=9.8 m/s2;

Mq—电动机的起动力矩,取Mq=36 N·m;

GD2—高速轴系上所有零部件飞轮矩之和,取GD2=0.178;

i—传动比,取i=49.16;

η—运行机构总传动效率,取η=0.9。

(28)

(29)

即满足验算公式。

(30)

因而打滑验算合格。

通过一系列计算,确定出铝小车基本结构与所需要的行走减速、提升电机、减速器、制动器等配套件。

4 结论

本论文以“32 t双梁铝电解天车的研发”作为主要内容,围绕“出铝小车吨位为32 t的多功能起重机采用两梁结构,降低制造成本,提高企业市场竞争力”这一根本目的,对三梁铝电解多功能起重机和两梁电解多功能起重机功能和结构进行了对比和分析,提出32 t出铝小车采用偏挂结构的两梁设计方案,并完成了结构设计和配套件选型。