贻贝仿生高分子粘附材料的合成及其性能研究*

2019-07-12张锦锦刘艳伟徐秀鸿张连霞陈红余

张锦锦 刘艳伟 徐秀鸿 张连霞 陈红余 孙 红

化学与制药工程学院,山东第一医科大学(山东省医学科学院),山东 泰安 271016

海洋生物贻贝的超强黏附能力令人惊叹,通过足丝分泌贻贝黏附蛋白不仅可以粘附在粗糙物体表面,更可以粘附在金属、玻璃等材料上,甚至能粘附在极难粘附的聚四氟乙烯表面。贻贝粘附蛋白所具有的超强的防水黏附能力,广泛的黏附基材适用性,良好的细胞相容性,生物降解性和无毒性等特性,使其在生物医药、国防和海洋工程领域有着广泛的应用前景[1-2]。

虽然传统的蛋白提取和基因重组技术可以制备出与天然贻贝粘附蛋白性能相媲美的粘附材料,但是超低的制备量、复杂的工艺使成本非常昂贵,种种因素限制了这些粘附材料的应用。随着进一步研究发现贻贝粘附蛋白中含有的儿茶酚基团和氨基是其具有万能粘附性的主要原因[2]。于是,研究人员合成了同时具有儿茶酚基团和氨基的多巴胺(DA)作为仿贻贝黏附蛋白的前驱体,并期望通过将多巴胺与高分子相结合来制备价格低廉、性能优异的仿贻贝粘附材料。

美国加州大学的Deming和Yu等人通过环内酸酐的开环聚合(NCA polymerization)制备了高分子量的水溶性多巴-赖氨酸无规共聚多肽,其黏附性能几乎可以与天然贻贝黏附蛋白相媲美[3]。Wei等人对不同酸碱条件下的多巴胺进行氧化聚合,发现所有条件下多巴胺均能聚合并附着在多种表面上[4]。Messermith等人通过甲基丙烯酰氯与多巴胺制备可聚合单体——多巴胺基甲基丙烯酰胺,然后再与丙烯酸酯类单体进行自由基共聚,制备出了在干燥、潮湿的环境下均能够使用的贻贝仿生粘合剂[5]。

聚乙烯醇(PVA)具有原料易得、制备方便、价格低廉、无毒无味无污染等优点,具有长链多元醇酯化、醚化、缩醛化等化学性质,可通过分子设计调控制备出各种具有不同结构、不同性能的高分子材料。不仅如此,PVA还拥有良好的生物降解性,经改性后还具有强力粘接性、耐溶剂性、保护胶体性、气体阻绝性、耐水性等优异的性能,在涂料、粘合剂等方面具有十分广泛的应用[6-7]。PVA与氧化淀粉进行接枝共聚或者共混形成氢键,不仅使PVA的综合性能得到改善,增强了其粘接强度及耐水性,更使得其混合产物兼备天然高分子与合成高分子的优点[6-13]。又通过DA与非离子态高分子相互作用的研究发现,PVA作为氢供体与氢受体,能够与DA通过非共价键共同沉积,成为共混的高分子聚合物[14-15]。

综上考虑,本研究将同时具有儿茶酚基团和氨基的DA与PVA相结合,制备新型仿贻贝粘附材料。考虑到绿色化学及保留PVA的可降解性,决定先以氧化淀粉对PVA进行初步改性,来提高PVA胶粘剂的粘附强度和耐水性;然后再加入DA对其进行二次改性,以期望DA的引入能够大幅度提高氧化淀粉改性PVA胶黏剂在各种基材表面的黏附能力以及耐水性能,进而得到一种低成本、工艺简单、产品易得的贻贝仿生高分子粘附材料。

1 材料与方法

1.1 材料与设备

PVA,1750±50;可溶性淀粉,AR;NaClO,有效氯≥10%,AR;NaOH,AR;K2S2O8,AR;Na2SO3,AR;四硼酸钠(硼砂),AR;盐酸多巴胺,AR。

电子分析天平,FA1004;优普系列超纯水机,UPW-I-100L;万能电子拉力机,AGS-J。

1.2 实验方法

首先用次氯酸钠对淀粉进行氧化改性,得到氧化淀粉悬浊液;然后用氧化淀粉和硼砂对PVA进行复合改性,通过正交实验,得到性能优良的改性PVA胶黏剂;最后加入DA对其进行二次改性,制备改性PVA-DA胶黏剂。

1.2.1氧化淀粉悬浊液的制备

称取27 g可溶性淀粉,加至装有50 mL蒸馏水的烧杯中,设温40 ℃加热搅拌,待其完全溶解后加入适量NaClO溶液(有效氯>10%),反应30 min后开始滴加10%NaOH溶液调节pH约9~10,继续反应40 min后拆除装置,产品装瓶待用。

1.2.2改性PVA胶黏剂的制备

称取4 g PVA,加至装有50 mL蒸馏水三口烧瓶中,室温搅拌溶胀一段时间后,升温加热至PVA完全溶解。待体系降温至50 ℃以下时,加入适量K2S2O8,设温50 ℃加热搅拌回流,反应50 min;分三次加入适量氧化淀粉悬浊液,反应70 min;再加入Na2SO3,反应20 min;加入适量10%硼砂水溶液改性40 min;最后滴加10% NaOH溶液调节pH至6~7,开始升温至体系87 ℃左右得氧化淀粉改性PVA胶黏剂。

通过改变淀粉的氧化程度(A,即次氯酸钠的加入量/mL),氧化淀粉乳的加入量/mL(B),10%硼砂水溶液的加入量/mL(C)设计正交试验,L9(33),见表1。对正交试验产品的性能进行测试寻找出各项性能较为优良的改性PVA胶黏剂。

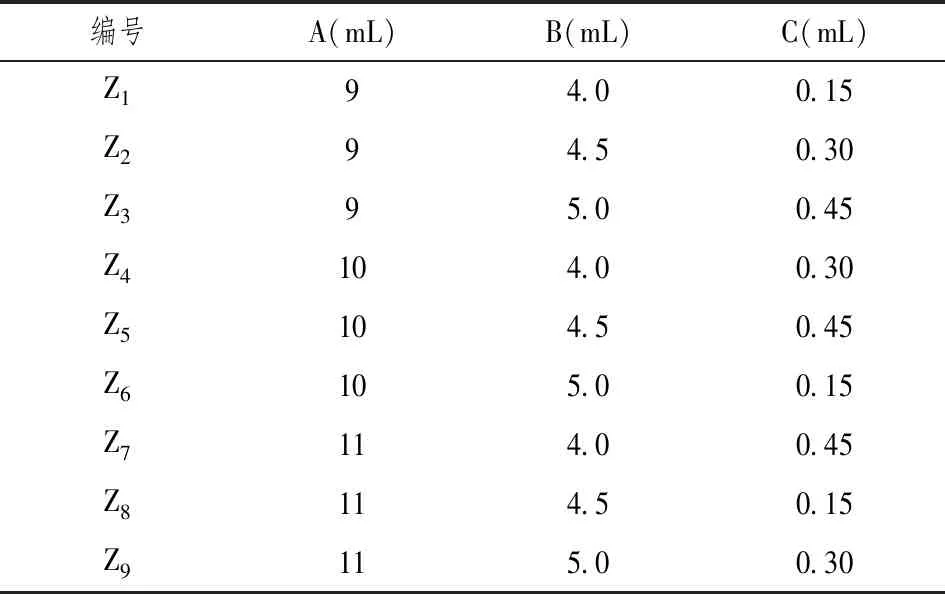

表1 氧化淀粉改性PVA正交实验L9(33)

注:表1中Z1~Z9为改性PVA胶黏剂的编号。

1.2.3改性PVA-DA胶黏剂的制备

多巴胺中的儿茶酚基团和氨基能够与PVA中的羟基形成氢键作用,并且利用DA在弱碱性水溶液中能够自聚交联的特性,进而实现多巴胺对PVA的交联改性。

由于DA可溶于水,而且PVA胶黏剂为水溶性胶黏剂,故直接将DA固体加入改性PVA胶黏剂中加热搅拌,然后再加入NaOH调节pH=6~7,继续反应一段时间,即得改性PVA-DA胶黏剂。

表2为PD-1~PD-10均为改性PVA-DA胶黏剂的编号,所用氧化淀粉改性PVA胶黏剂均是以Z2为基准方案进行平行实验所得。PVA-DA为向纯PVA胶黏剂(4 g PVA溶解于50 mL蒸馏水所得胶黏剂)中直接加入DA改性所得胶黏剂。

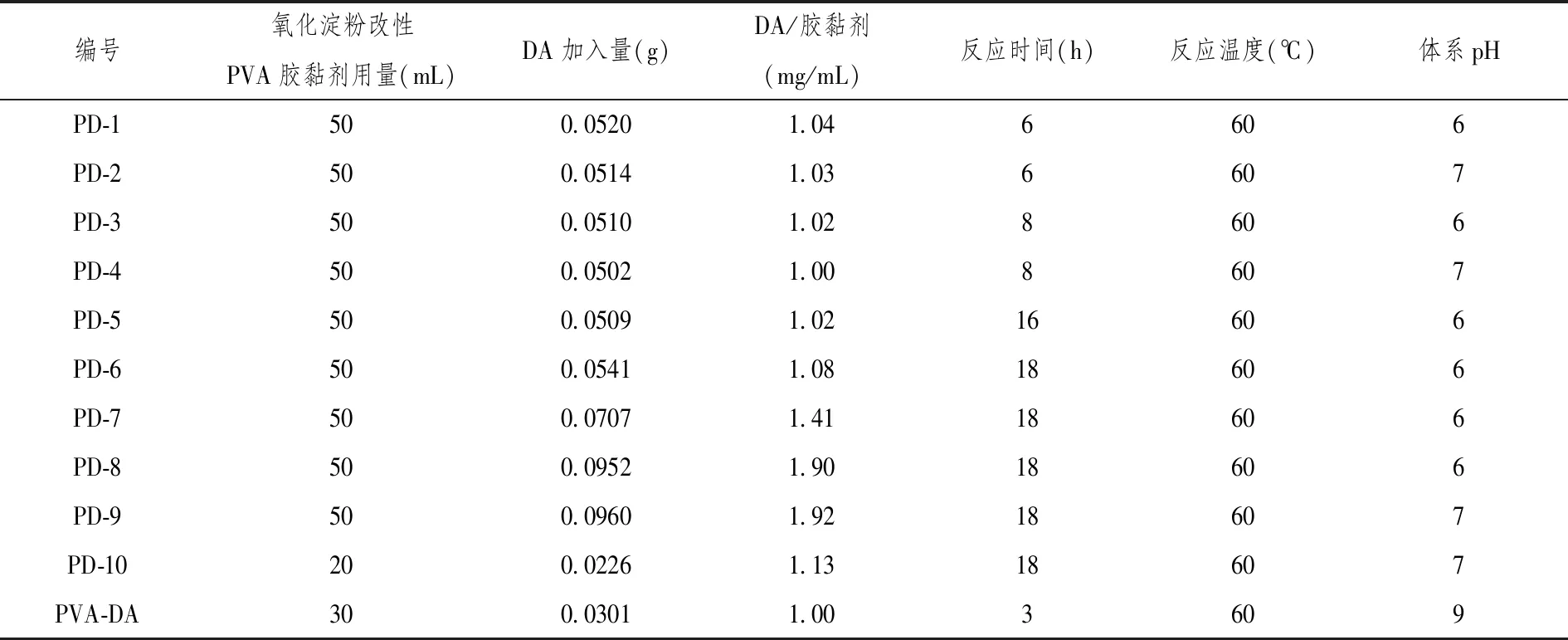

表2 改性PVA-DA胶黏剂的制备

1.3 主要性能测试方法

1.3.1胶黏剂的耐水性

将所得胶黏剂产品均匀地涂在玻璃板上,室温自然放置48 h,然后于室温水浴中浸泡,记录胶黏剂涂层完全脱离玻璃板的时间(t/h)。时间越久,耐水性越好。

1.3.2胶黏剂的粘接强度(抗拉强度)

聚合物的粘接性能:用胶黏剂对两块基材尺寸为25 mm×50 mm×8 mm的松木块进行均匀涂胶(涂胶面积为25×8 mm2),自然放置24 h以上,用AGS-J型万能电子拉力机(最大负载为5 kN),对粘接木块进行抗拉强度测试,拉伸速度为10 mm/min,记录最大破坏载荷,并由式(2-1)计算胶黏剂的抗拉强度,对数据进行处理分析,并用Origin 85绘制胶黏剂的抗拉强度曲线图。

σ=F/(L×b) (2-1)

其中:σ为胶黏剂的抗拉强度,MPa;F为试样的最大破坏载荷,N;L为粘接面的长度,mm;b为粘接面的宽度,mm。

2 结果与讨论

2.1 改性PVA胶黏剂的性能

2.1.1粘接强度

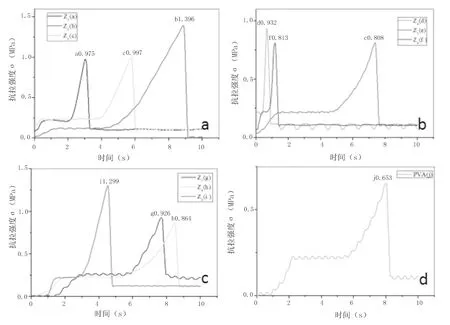

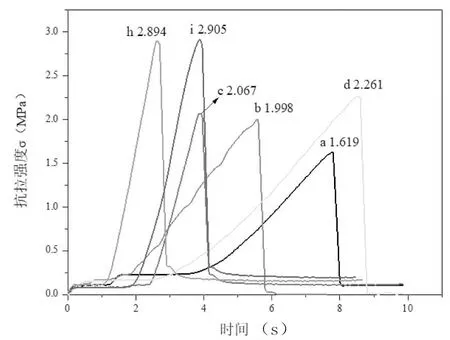

用AGS-J型万能电子拉力机,对改性PVA胶黏剂所粘接的基材进行拉伸测试,对数据进行处理分析,并用Origin 85绘制改性PVA胶黏剂的抗拉强度曲线图(图1)。由图1分析可知,纯PVA胶黏剂的抗拉强度σ约为0.653 MPa,而利用氧化淀粉对PVA胶黏剂进行改性后的抗拉强度约为0.808~1.396 MPa。又通过对比产品Z1~Z9的抗拉强度曲线发现Z2的粘接强度最大,该条件下制备的氧化淀粉改性PVA胶黏剂对PVA胶黏剂的抗拉强度提升效果最佳,大约可将粘接强度提升至2.14倍。

a. Z1、Z2、Z3胶黏剂抗拉强度曲线图;b. Z4、Z5、Z6胶黏剂抗拉强度曲线图;c. Z7、Z8、Z9胶黏剂抗拉强度曲线图;d. 纯PVA胶黏剂抗拉强度曲线图。

2.1.2耐水性

将所得胶黏剂产品均匀地涂在玻璃板上,室温(10 ℃)自然放置48 h,然后于室温水浴中浸泡,记录胶黏剂涂层完全脱离玻璃板的时间(t/h)。时间越久,耐水性越好。

通过实验记录得t(Z2)约为51 h,t(Z1)约为24 h,t(Z9)约为22 h,t(PVA)约为3 h,其余胶黏剂产品的完全脱离时间均在6~20 h之间。由此可见Z2产品的耐水性最好,且用氧化淀粉对PVA进行交联改性,能较大程度提升该胶黏剂的耐水性。

2.2 改性PVA-DA胶黏剂的粘接强度

2.2.1反应时间对改性PVA-DA胶黏剂粘接强度的影响

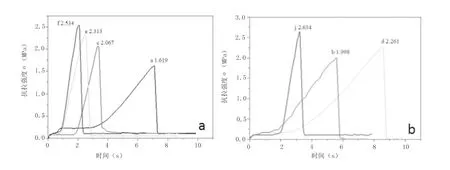

图2分别为胶黏剂PD-1、PD-3、PD-5、PD-6和胶黏剂PD-2、PD-4、PD-10的抗拉强度曲线。并观察在其余条件几乎相同的情况下,通过改变反应时间对改性PVA-DA胶黏剂粘接强度的影响。结合表2对图2进行对比观察可发现:固定反应时间为单一变量时,随着反应时间的增加,胶黏剂的粘接强度逐渐增加,但增强幅度逐渐减小,即随着时间的不断增加,多巴胺与改性PVA交联反应速率随着反应的进行而减缓。

(a)图中胶黏剂体系pH均为6,其中:a为PD-1,反应6 h;c为PD-3,反应8 h;e为PD-5,反应16 h;f为PD-6,反应18 h;(b)图中胶黏剂体系pH均为7,其中:b为PD-2,反应6 h;d为PD-4,反应8 h;j为PD-10,反应18 h。

图2 反应时间对改性PVA-DA胶黏剂粘接强度的影响

2.2.2体系pH对改性PVA-DA胶黏剂粘接强度的影响

图3为胶黏剂PD-1、PD-2、PD-3、PD-4、PD-8、PD-9的抗拉强度曲线,观察在其余条件几乎相同的情况下,通过改变体系pH值对改性PVA-DA胶黏剂粘接强度的影响。结合表2并对图3进行分析:对曲线a、b和c、d进行两两对比可发现,在几乎相同的条件下,多巴胺在弱碱性体系中对改性PVA胶黏剂粘接强度的提升程度较大,即多巴胺与PVA的交联反应速率较快;但对比h、i两曲线发现,在该条件下,虽然二者pH值不相同,但其粘接强度相差并不大。

综上可得出以下结论:随着反应时间的增加,粘接强度逐渐增大,但将体系pH调至7仅能改变多巴胺与PVA的交联反应速率,当反应时间增加到一定程度时,体系pH的改变对胶黏剂粘接强度的影响并不大。

a为PD-1,反应6 h,pH=6;b为PD-2,反应6 h,pH=7;c为PD-3,反应8 h,pH=6;d为PD-4,反应8 h,pH=7;h为PD-8,反应18 h,pH=6;i为PD-9,反应18 h,pH=7。

图3 体系pH值对改性PVA-DA胶黏剂粘接强度的影响

2.2.3DA的加入量对改性PVA-DA胶黏剂粘接强度的影响

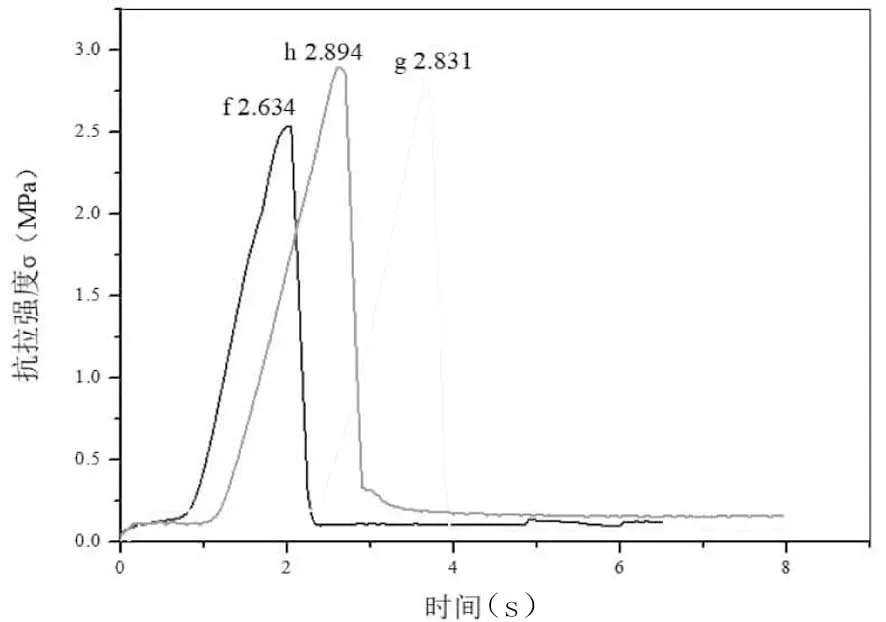

图4为胶黏剂PD-6、PD-7、PD-8绘制抗拉强度曲线,观察在其余条件几乎相同的情况下,通过改变DA的加入量对改性PVA-DA胶黏剂粘接强度的影响。结合表2并对图4进行分析:上述3条曲线均为在pH=6的改性PVA胶黏剂体系中加入DA反应18 h后所得胶黏剂的抗拉强度。通过对比3条曲线可发现,胶黏剂的粘接强度随着DA加入量的增多而增强,但是对比g、h两曲线可以发现,虽然h比g多加入了约25 mg DA,但是二者的抗拉强度相差并不大,猜测h中的多巴胺可能过量,而多巴胺是通过儿茶酚基团和氨基与PVA中的羟基形成氢键作用来增强其粘合强度的。由此可推断出向50 mL氧化淀粉改性PVA胶黏剂中加入约70 mg的DA,即可使该条件下的改性PVA胶黏剂的粘接强度达到最高强化水平。

f为PD-6,54.1 mg;g为PD-7,70.7 mg;h为PD-8,95.2 mg。

图4 DOPA的加入量对改性PVA-DA胶黏剂粘接强度的影响

2.3 改性PVA-DA胶黏剂的耐水性

将所得胶黏剂产品均匀涂在玻璃板上,室温(20 ℃)自然放置48 h,然后于室温水浴中浸泡,记录胶黏剂涂层完全脱离玻璃板的时间(t/h)。时间越久,耐水性越好。

通过实验记录得:t(PVA)约2 h,t(PVA-DA)约5 h,t(Z2)约27 h;经过多巴胺二次改性后的胶黏剂完全脱离时间t在20~29 h之间,其中PD-7~PD-10的完全脱离时间约28~29 h,t(PD-1)约为20 h,t(PD-4)约为23 h,t(PD-6)约为26 h。

通过以上数据并结合2.1.2改性PVA胶黏剂的耐水性数据可得出以下结论:①加入多巴胺后能够较大程度提升PVA类胶黏剂的耐水性能,且其耐水性能会随着多巴胺对该胶黏剂二次改性程度的提升而增加,但其耐水性的提升程度远不如通过氧化淀粉对PVA进行改性后的耐水性的提升程度;②随着水浴温度的增加,胶黏剂的耐水性降低。

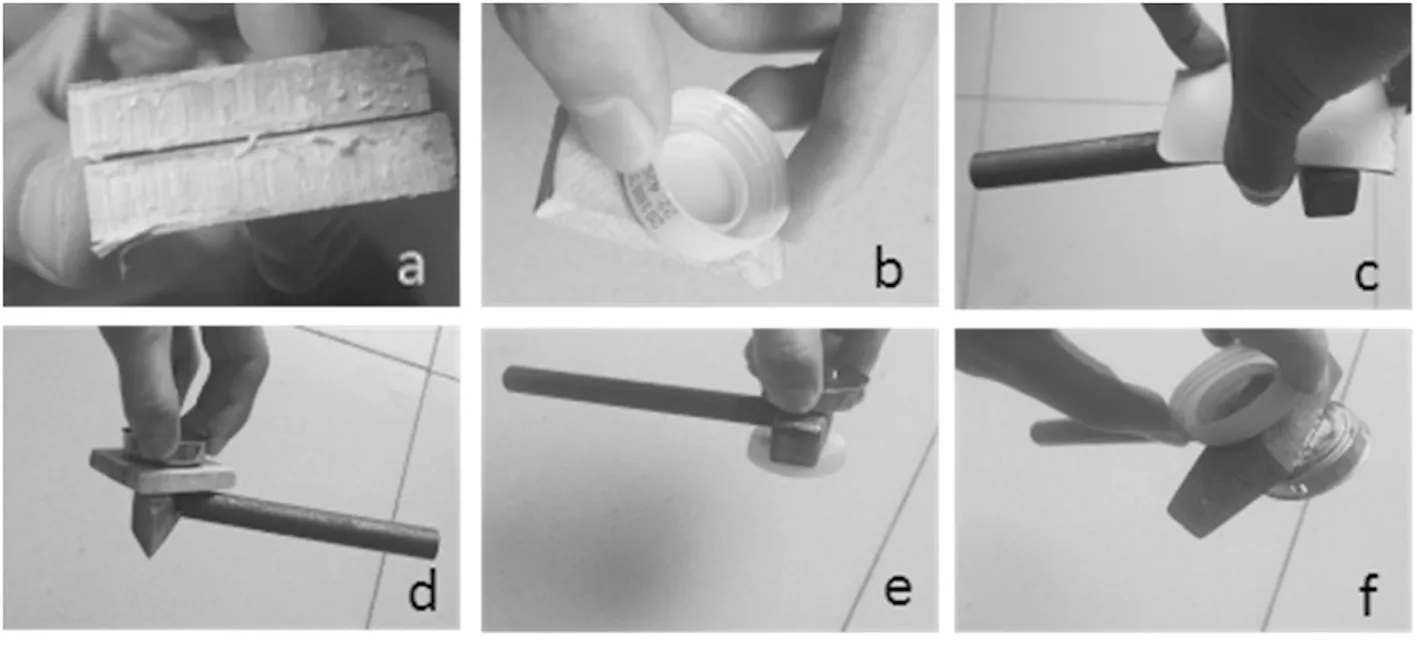

2.4 改性PVA-DA胶黏剂的可粘接基材

用改性PVA-DA胶黏剂对常见基材进行粘接测试,如图5所示,图中:(a)是用改性PVA-DA胶黏剂粘接并自然放置2天后,用万能电子拉力机对其进行抗拉测试之后的木块粘接面示意图,由图所示该粘接面已被撕裂,由此可见其粘接强度较佳;(b)、(c)、(d)、(e)、(f)是以PVC瓶盖、瓦楞纸、不锈钢茶漏和不锈钢小锤作为粘接基材进行的粘接测试,虽未利用拉力机对其进行拉伸测试,但用双手垂直方向对粘接面施加一定的力无法使基材分离,可见改性PVA-DA胶黏剂不仅可以在改性PVA胶黏剂的基础上对木材、纸张、玻璃-瓦楞纸、玻璃-木板等基材进行较好的粘接,更可以粘接不锈钢-木板、不锈钢-瓦楞纸、不锈钢-PVC、不锈钢-不锈钢等基材,且粘接效果较好。

图5 部分粘接实验示意图

3 总 结

本实验最终制备的含多巴胺的改性PVA-DA胶黏剂相对于氧化淀粉改性后的PVA胶黏剂的粘接性能得到大幅度提升,对木板粘接强度可达2.905 MPa。多巴胺的加入不仅较大程度上提升了PVA类胶黏剂的耐水性能,而且使其可粘接基材更加广泛,可以对不锈钢-木板、不锈钢-瓦楞纸、不锈钢-PVC、不锈钢-不锈钢等基材进行粘接,增加了PVA类胶黏剂的适用性。