钢件的甲酰胺气体碳氮共渗热处理工艺改进

2019-07-11李彦峰郝江华张丹丹

李彦峰,郝江华,毛 欢,张丹丹

(航空工业西飞,陕西 西安 710089)

碳氮共渗是在一定温度下向钢的表层同时渗入碳和氮的过程, 碳氮共渗习惯上又称作氰化。一般钢铁零件均可用碳氮共渗处理, 如普通碳素结构钢、优质碳素结构钢、合金结构钢等。经碳氮共渗处理后, 零件的硬度、耐磨性和疲劳强度等力学性能都有所提高。目前, 中温气体碳氮共渗和低温气体碳氮共渗在生产中应用较广。气体碳氮共渗是在气体介质中, 将碳和氮同时渗入工件表层, 并以渗碳为主的化学热处理工艺。其中甲酰胺气体碳氮是气体碳氮的一种常用方法,甲酰胺气体碳氮共渗热处理工艺属于中温碳氮共渗化学热处理,应用于某系列无声链小轴(X5103-12X/12X)的飞机产品,该工艺应用的产品少,工艺较复杂,在生产中工艺的稳定性差,经常出现零件渗层不够或根本无渗层的现象[1]。

由于设备使用频率较低,经常需要更新维修,技术参数很难掌握,因此每次都需要对设备进行调试、试验,调整相应的工艺参数,严重影响产品质量和生产进度。开展甲酰胺气体碳氮共渗热处理工艺改进,应首先摸清设备最佳状态,探究碳氮共渗热处理工艺方法,满足零件产品设计技术要求,提高零件产品质量,满足生产进度,降低能耗,节约生产成本。

1 试验要求

甲酰胺气体碳氮共渗热处理产品试验技术要求:

X5103-12X/12X两项零件,图纸要求:碳钢零件渗碳或者氰化深度0.25-0.1mm。

2 试验方法

2.1 改进前甲酰胺气体碳氮共渗热处理工艺

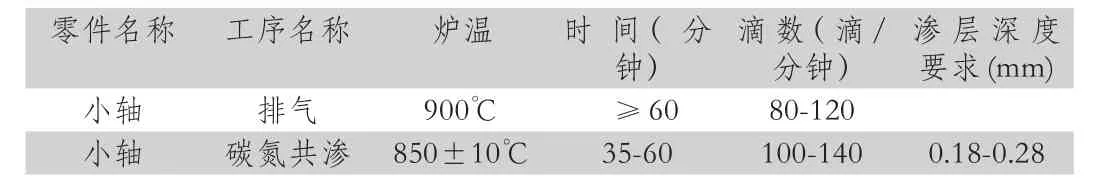

2.1.1 甲酰胺气体碳氮共渗热处理工艺改进前工艺方法[2],见表1

表1 改进前工艺方法

2.1.2 甲酰胺气体碳氮共渗热处理工艺改进前试验结果与分析

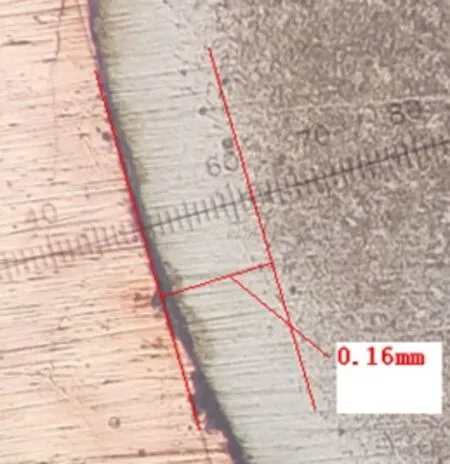

小轴第一炉碳氮共渗金相结果如图1,小轴第二炉碳氮共渗金相结果如图2,其渗层深度分别约为0.13mm,0.16mm,渗层深度均不合格:

图1 小轴第一炉碳氮共渗金相图片

图2 小轴第二炉碳氮共渗金相图片

2.1.3 甲酰胺气体碳氮共渗热处理工艺改进前结果分析

碳氮共渗炉存在炉体不平、滴管损坏问题。申请设备厂调平炉体并用水平尺测量是否合格;更换滴液管。碳氮共渗炉炉体不密封。申请设备厂更换密封圈,测试炉内压力水平。原工艺参数不能满足产品技术要求,需重新工艺试验。

2.2 改进后甲酰胺气体碳氮共渗热处理工艺

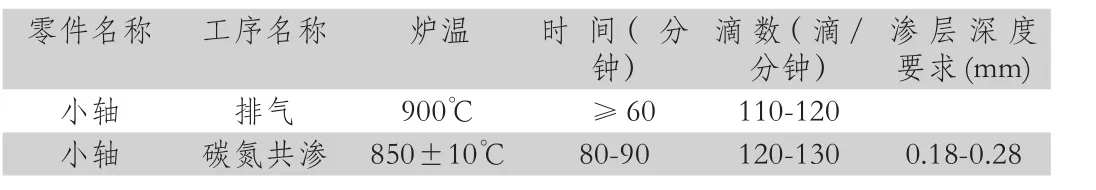

2.2.1 甲酰胺气体碳氮共渗热处理工艺改进后工艺方法[2],见下表2

表2 改进后工艺方法

2.2.2 碳氮共渗工艺的改进

在分析原来不合格产品时,发现第一炉产品始终不合格,第二炉稍好,所以在原来的工艺中加入了预渗工艺,空炉预渗工艺操作如下:

每停一次炉及从室温升到碳氮共渗温度均应进行炉膛预渗[3],然后工件才能入炉。预渗工艺为:850℃保温2h,渗剂是正常生产的1/3-1/2。

2.2.3 工艺参数试验结果

小轴第一炉碳氮共渗金相结果如图3,小轴第二炉碳氮共渗金相结果如图4,其渗层深度分别约为0.20mm,0.26mm,渗层深度均合格,符合技术要求:

图3 小轴第一炉碳氮共渗金相图片

图4 小轴第二炉碳氮共渗金相图片

3 结论

通过本文的研究优化了甲酰胺气体碳氮共渗热处理工艺方法,增加了炉膛预渗工艺,空炉预渗工艺操作如下:每停一次炉及从室温升到碳氮共渗温度均应进行炉膛预渗,然后工件才能入炉。预渗工艺为:850℃保温2h,渗剂是正常生产的1/3-1/2;通过以上工艺改进,使该工艺的现场零件一次交件合格率大幅提高。