电动工具传统流水线到U 型线的改造

2019-07-11伊振芹

伊振芹

(同济大学,上海 200092)

1 研究对象及目的

本研究以处于传统劳动密集型行业中的电动工具企业J公司为主要对象。J 公司是中国第一批电动工具贴牌代工企业,在2008年左右最高峰时年营业额达到 20 亿人民币,工厂员工总数达到2000人。但是,随着经济水平的发展,物质供应越来越丰富,最终用户不再满足于单一的产品,使得J公司传统35人以上的流水生产线无法适应,因此损失了大批客户及订单。所以该公司不得不立即实施改革,缩短换线时间,引进更多自动化设备,以降低生产成本。本研究通过对精益生产理论及其工具的学习和运用,同J公司的团队一起,对其生产现场和生产线进行改进。帮助工厂建立小单元生产的U型线,目标包括:减少工人数量,缓解招工难的问题;缩短换线时间,提高加工效率,降低MOQ和缩短交期。

2 精益生产理论基础

精益生产起源于日本,发展于美国。精益生产方式是战后日本汽车工业遭到的“资源稀缺”和“多品种、少批量”的市场制约的产物。本文重点研究单元化生产工具并将之实践在工厂生产线改造中。

单元化生产的基本原则为:

①使用最小空间②灵活配备人员和产量目标方便换线,缩短换线时间④采用无WIP的单件流

单元化生产与传统流水线的区别:

①工序间机器作业步骤能够连续,组成一个个小的加工单元,消除工序间的在制品。②减少操作员的等待,优化工序设计,流动速度加快③多技能作业员:要求并且便于生产人员进行不同作业,合并不同工序④减少上下料成本,节省空间:物料循环U型线一周,有一个工件进入生产单元的同时,就会有一个工件流出生产单元,流经路线短。

这种精益的思想就是通过生产过程整体优化,改进技术,理顺物流,杜绝超量生产,,有效利用资源,降低成本,改善质量。

3 对传统生产线进行改造

3.1 项目计划阶段

项目成败的关键在于执行力,而好的执行力,需要完善的计划来保证。项目立项之初,该项目组集合销售,生产,IE,设备,测试,工程等相关人员,共同制定了完善的项目执行计划。

3.2 现状分析阶段

J公司现有的总装生产线是传统的直线型,一条生产线包括:部件预装配,总装,及包装。以出货量最大的直流电钻JS6132为例,共需配备37人。如图1、图2。目前存在的问题有:

①人员需求量大。②质量问题。从前道装配到大货,有几十道工序,难以排查原因。③在工作站设计方面,仅凭一直以来的实际操作经验,等待及动作的浪费很多。④在物料准备方面。只要一个零部件没有到,整条线都不能启动。⑤工人坐着工作,扰乱操作节拍,拖延导致整条生产线效率降低。⑥生产性物料及生产半成品的上下料及流转,需要更多的空间,产线拉的太长,运送成本随之增加。

图1 现有直线型流水线

图2 现有直线型流水线

因此,我们对现有的生产线工序分进行了完整的分析。发现目前此线三个部分的人员分布为:预装:8人;组装线:9人;包装线:20人。

以上工作共有34个工序,利用IE测量法对每个工序的工作时间进行记录并统计,由于篇幅所限,这里不添加每个工序的cycle time列表,仅把总周期时间列出来。同时统计出单小时产出产品数量,以及单小时单人产出UPPH(unit per hour per person)及整条线的耗时记录及统计,得出结果如表1。

表1 完整工序分析

根据线平衡计算公式:线平衡=生产工序总时间/(最大工序时长*工序数量),由此得出,目前的三条生产线的线平衡率都较低,最低的预装线只有76%。单小时单人产出过低,只有10.2件。

3.3 改进设计及实施阶段

新设计U型生产线,结合单元化生产理论及工具,以及工厂现状,需要遵循的原则有:减少对人工的依赖,节省生产线空间,缩短上下料距离及时间以及要解决线平衡的问题,减少浪费。

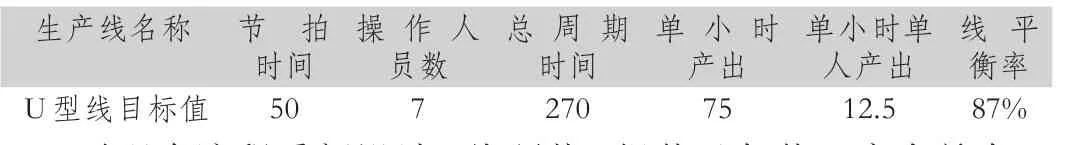

重新制定合理的工艺流程,合并相关工序,结合实际,设置U型线目标如下:

表2 新U型线目标

对现有流程重新设计,将预装,组装及包装工序合并在一起,从齿轮压轴套,到压装电机齿轮箱,到总装包装,设计成7个工作站。这7个工作站,把以前37个人的工序合并,根据这个工艺流程,重新设计U型生产线。

对新生产线进行试运行之前,需要对工人进行完整深入的培训。工人需学习新的技能,熟悉新的SOP,新生产线必须经过多次试跑,管理人员也要转变思路。

图示UPPH的趋势图,截取了9月1日到9月18日的生产记录,可以明显的看出,运行中是有一些反复的,但是经过一些调整及适应过程后,产量稳步上升,在9.18日达到了10.7件单人单小时。线平衡率达到了85.5%。

经过两个月的试运行及爬坡过程,新的U型线运行顺畅,初步达到了预定的目标。工厂顺利的将传统长直流水线改造成了U型线,对小批量多批次的订单,都可以快速切换,换线时间从以前的2个小时,缩短到了45分钟,大大降低了生产成本。

4 总结及改进

该生产线改造项目,借鉴了国内外先进的精益生产理论及经验,结合工厂实际,制定了明确的实施计划及步骤。把传统长直线改造成了更为灵活的单元生产线,更能适应现在多频次小批量订单的需求,可以适应更低的MOQ和更短的交期。

下一步工作计划,是要在完成一条生产线的改造后,逐步应用到其他产品及产线上,推动整个工厂生产线的改造。

此外,工厂除了生产线改造,仍存在以下几个问题,需要逐步提升:

自动化程度低:目前注塑生产线仍大量依靠人工,一台机器需要一个工人取件及修边。需要增加机械手及流水线,节省人工成本,提高效率。

5S及kanban需要进一步改进:做好可视化管理,改进现场管理,借鉴先进经验,提高5S及kanban水平。

员工流动性大:随着内陆及西北地区的发展,越来越多的工人选择就近就业,长三角地区对外地工人的依赖度非常高。需要创造更好的工厂环境,提高工人待遇,留住更多工人。

相信工厂经过持续不间断的改进,逐步提高竞争力,在国际经济增长趋缓的情况下,通过提高内部管理,降低生产成本,减少不良率,减少浪费,节约人工,依然能够保持良好的运营状况。