汽车后排座椅行李箱冲击的仿真分析及结构优化

2019-07-10战楠吴迪卜晓兵耿动梁

战楠,吴迪,卜晓兵,耿动梁

(中国汽车技术研究中心有限公司,天津 300300)

0 引言

座椅系统是汽车上保护车内乘员安全的关键部件之一,不但要承受乘员的质量,还要承受车辆启动、制动及加速等常规工况以及碰撞事故中的冲击载荷。特别是在交通事故中,汽车后排座椅会受到行李箱内物体的巨大冲击载荷,座椅骨架如刚强度设计不足将会产生严重的变形甚至断裂,对后排乘员造成严重的伤害。因此,2009年国家颁布强制检验法规GB 15083-2006《汽车座椅、座椅固定装置及头枕强度要求和试验方法》,对汽车在发生碰撞时行李箱后排座椅的侵入量提出了明确要求[1-4]。该法规对座椅背部的支撑结构及座椅骨架的强度都提出了更高的要求。本文作者通过对某型后座椅行李箱冲击进行CAE仿真,对后排座椅背部支撑梁在仿真中出现的问题进行分析,并对背部支撑梁结构进行了优化改进,使改进后的方案可以满足法规要求。

1 汽车座椅安全系统法规简介

1.1 我国汽车座椅安全性法规

20世纪80年代中后期,我国开始研究汽车座椅被动安全,并相继颁布了GB 15083-2006、GB 11550-2009,2013年增加了GB 14167-2013《汽车安全带固定点、ISOFIX固定点系统及上拉带固定点》。其中于2007年2月开始执行的GB 15083-2006新标准中,增加了对移动行李乘员防护的特殊规定[5]。该规定的制定主要参照了ECE R17 的相关内容,具体法规及试验要求如下。

1.2 移动行李箱及乘员防护相关规定

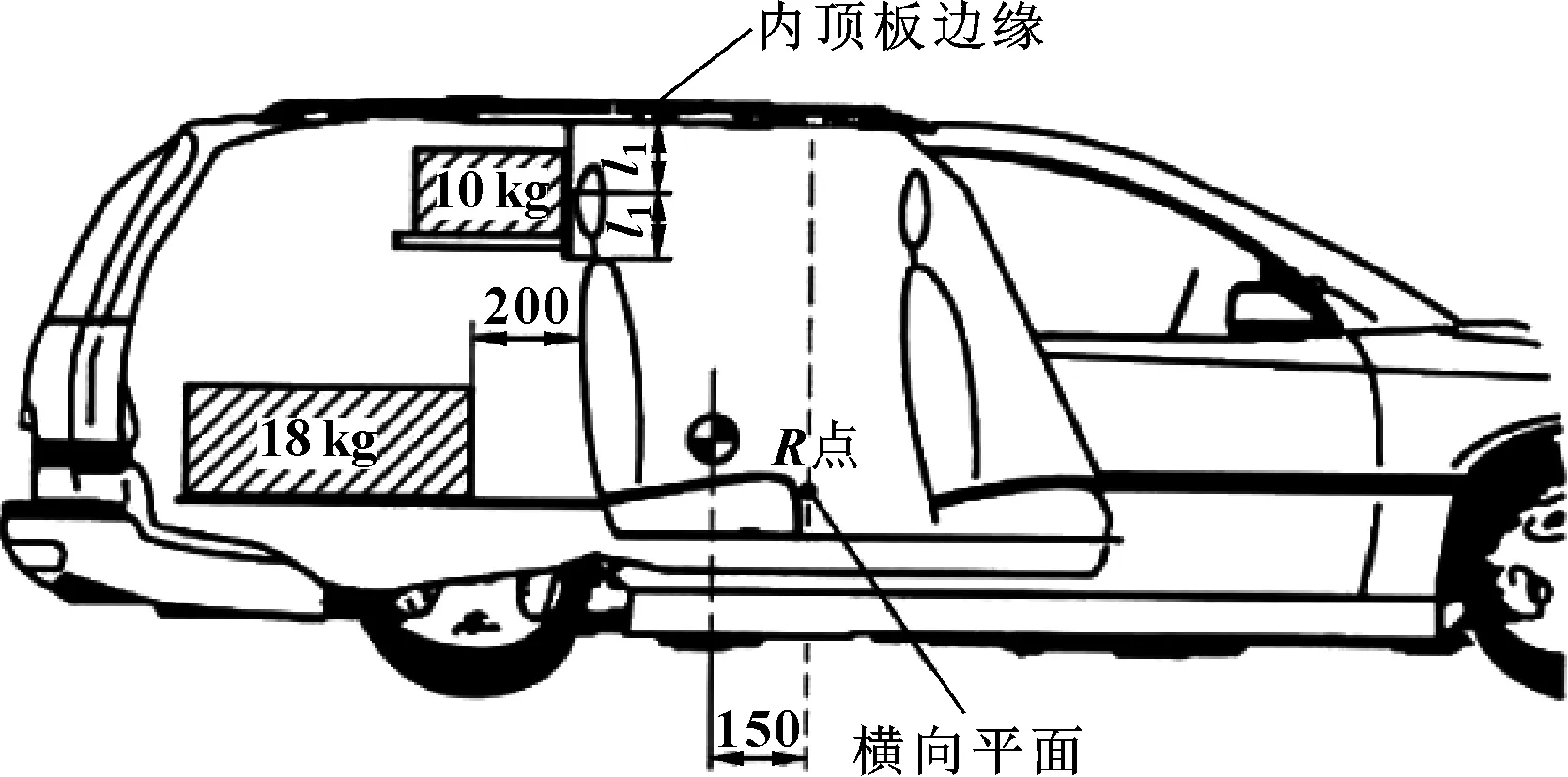

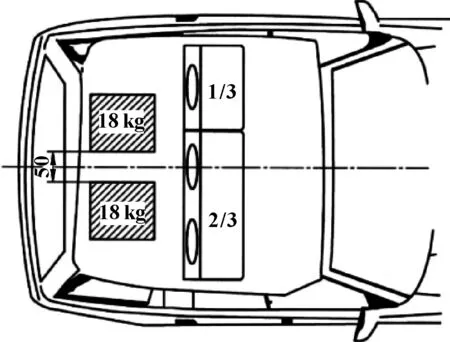

GB 15083-2006法规中附录F明确规定:需将2个体积为300 mm×300 mm×300 mm、质量为18 kg的试验样块并排放置在后行李舱地板上,如图1所示,试验样块前边缘距离座椅靠背的最近距离为200 mm,2个试验样块内侧边缘距离车辆纵向中心面均为25 mm,以使2个试验样块之间有50 mm的距离,如图2所示。

图1 座椅靠背及试验样块的位置[5]

图2 试验样块的位置

将车体固定在试验台车上,试验时对乘员及车体进行减速,波形如图3所示。进行减速前,乘员车体的自由速度为50 km/h。

图3 台车减速通道时间函数

当座椅处于设计状态规定的正常使用位置时,构成行李舱的头枕和座椅靠背应具有足够的刚度及强度以保护乘员不因行李的前移受到伤害,在发生行李箱冲击时,座椅与车身需保持连接状态,不能脱开。同时要求座椅靠背骨架不能发生断裂。上述过程中,允许座椅靠背及其紧固件发生变形,但试验靠背及头枕邵氏硬度大于50的前轮廓不能向前移出一横向垂面(对靠背部分),此横向垂面经过座椅R点前方100 mm处的点和(对头枕部分)座椅R点前方150 mm处的点。

2 某车型座椅模型建立

2.1 某车型座椅CAD模型

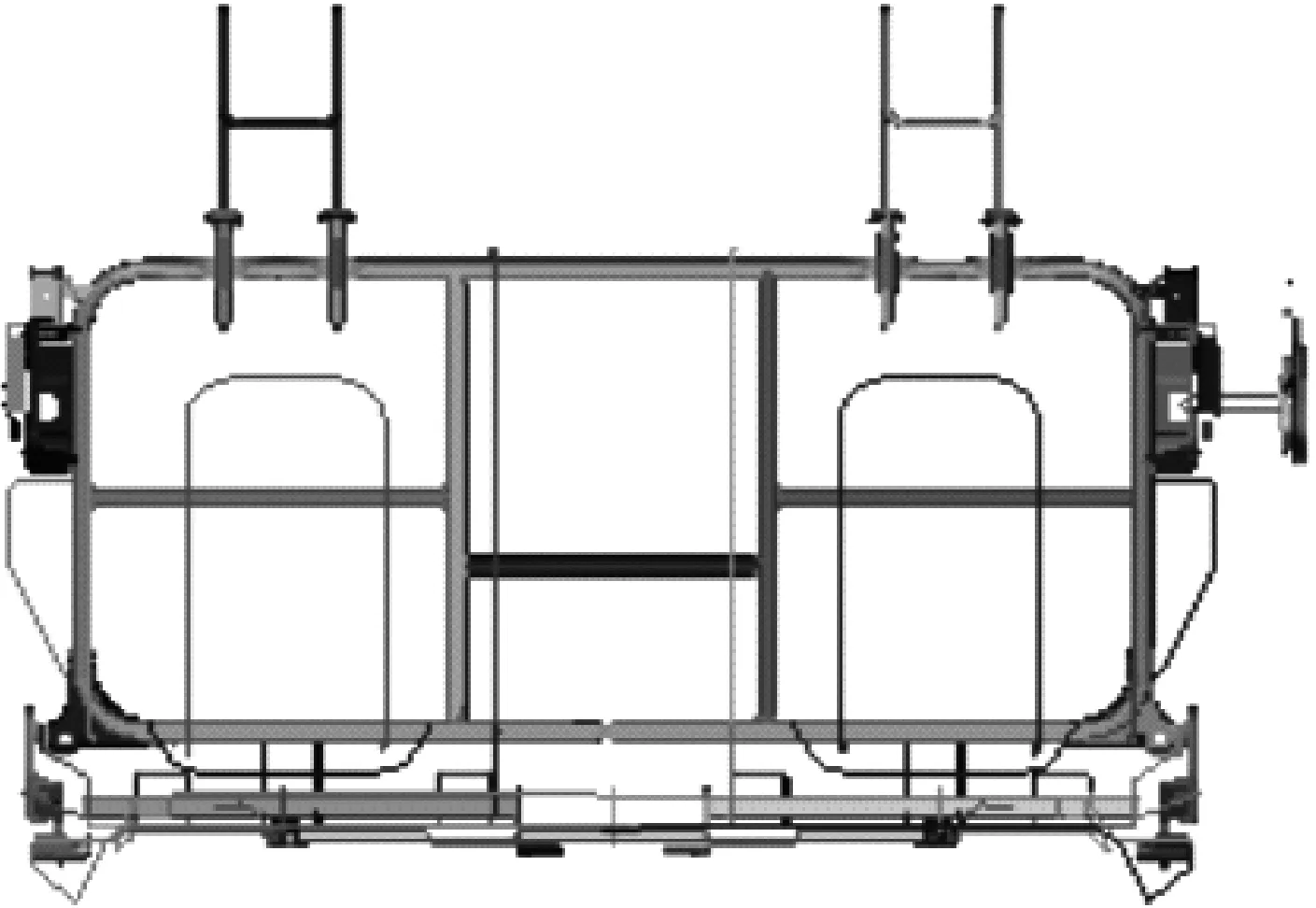

座椅由许多零件组装而成,建模前首先需要对座椅的整体结构进行分析,确定各个零件对座椅刚度、强度特性的影响,并根据影响程度对零件进行筛选。座椅的坐垫与靠背为分开式结构,行李冲击时主要对座椅靠背有影响,与坐垫部分相关性较小,因此在进行强度分析时,只需建立座椅靠背的几何模型。座椅靠背承受外部载荷时,主要承载部件是靠背骨架,骨架表面的蒙皮、软垫等覆盖物对外部载荷贡献量很小,且软垫及蒙皮形状复杂且不规则,如果对软垫及蒙皮结构进行建模,对后续刚强度分析结果影响不大,却增加了很多工作量和计算量,因此几何建模时不考虑蒙皮和软垫。基于以上分析,座椅骨架主要有靠背钢管、靠背钢丝、闭锁机构及支架等组成,如图4所示。靠背钢管材料及钢丝材料为Q235,座椅上闭锁机构支架材料为SPCC。

图4 后排座椅骨架结构示意图

2.2 汽车座椅有限元模型建立

2.2.1 网格划分

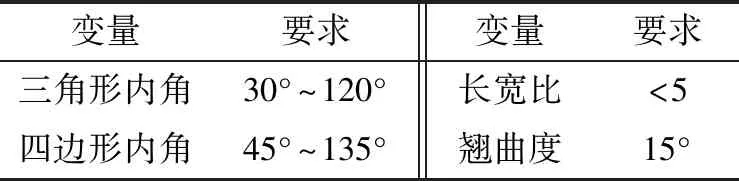

如第2.1节中所述,首先整理分析座椅的结构、零部件之间的连接关系和运动关系、材料属性等。座椅骨架多为冲压钣金件,在对薄壁件进行网格划分时,通常先抽取中面,而后用shell单元进行网格划分。在网格划分前需进行几何清理,去掉一些不必要的孔洞、倒角等,并保证几何面的完整。单元平均尺寸5 mm,保证如表1所示质量要求。为保留零件特征,允许有三角形单元,但要控制三角形的比例,一般在5%以下,并防止局部三角形过多出现应力集中的现象。焊缝结构需控制单元质量,并保证有两排网格单元。安装孔受到较大的冲击力,需要建立washer避免单元穿透。

表1 单元质量要求

2.2.2 材料属性设置

为满足计算过程中参数一致,需对座椅模型中的物理参数单位制进行统一。常用的单位制体系有两种,文中的座椅模型统一采用Ton-mm-s单位制。

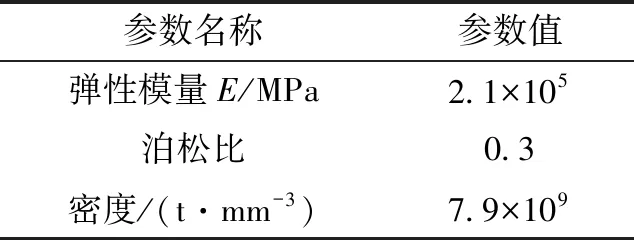

同时需对材料参数,包括:弹性模量、泊松比、应力-应变关系曲线、密度等进行正确设定,如表2所示。

表2 静力分析材料参数

2.2.3 边界条件定义

建立行李块模型,质量为18 kg,边长300 mm,棱边倒圆角均为20 mm,网格尺寸10 mm。两行李块距离座椅200 mm,中心面为车纵向平面,间距50 mm对称放置于行李箱地板上。

为便于计算完成后查看输出结果,在座椅前方距离R点100 mm和150 mm处分别建立刚性板。同时,由于座椅系统零部件较多,结构相对复杂,整体模型选择自接触。

座椅及行李箱模型建立完成后,对整个模型施加重力场,加速度为9.8 m/s2。根据试验要求对模型施加一个50 km/h的初速度,再对座椅和地板施加一个如图5所示的加速度波形。

整个模型采用显示算法,计算时间设置为0.2 s,通过LS-DYNA进行计算[6-7]。

2.3 座椅冲击强度结构分析

图6为行李冲击为102 mm时位移结果云图,此时后排座椅骨架位移达到最大,后排行李骨架变形较大,座椅纵管发生了明显的弯折失稳。

图6 行李冲击位移结果云图

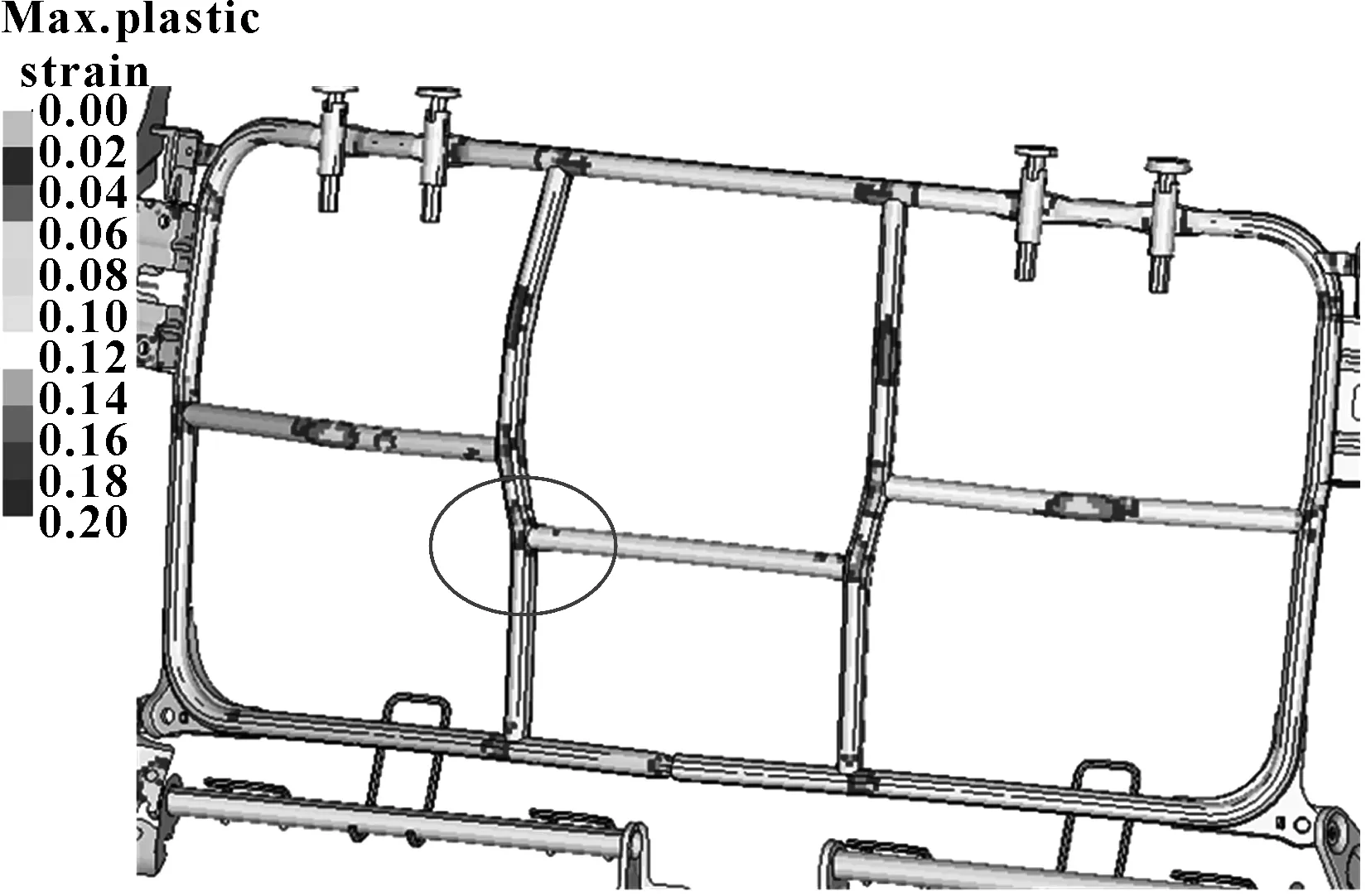

同时,图7所示两管梁焊接部位有明显的应变力集中,在试验中易发生失效。需要对上述问题进行优化。

图7 行李冲击应变结果

3 汽车座椅结构优化

3.1 改进方案

针对该款座椅即将量产、时间紧迫的情况,要求改进方案满足短时间内可实施完成变更,更改量要相对较小但要求保证实施有效的方案。充分考虑上述因素,采取了以下改进方案并进行了验证:

(1)在冲击时发生弯折处,增加一根横管,如图8所示。

(2)调整了靠背锁与横管之间纵向距离。

图8 增加横向管梁并调整间距

3.2 改进结果验证

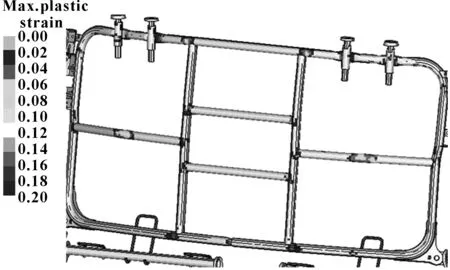

按照与原方案一致的边界条件对改进后的模型进行仿真计算,结果如图9所示。优化后分析结果显示:支撑梁的变形程度有了明显改善,行李箱冲击过程中,增加的横向管梁提高了结构整体的刚度,且吸收了大量的冲击能量,纵管没有发生弯折失稳。

如图10所示:两管梁焊接部位的应力集中也有了明显的改善,改进后的后排座椅可以满足该项试验的强制法规要求,有效地保障了后排乘员的安全。

图9 改进后行李冲击位移结果

图10 改进后行李冲击应变结果

4 结论

以某款汽车后排座椅骨架为例,具体阐述了行李箱冲击试验方法;在对行李箱冲击试验失效分析的基础上,基于HyperMesh、LS-DYNA、HyperView等平台对后排座椅进行了有限元仿真分析,对该款座椅在强制工况行李箱冲击试验中的表现和安全性进行了预测,并针对存在的问题提出了改进方案。结果表明:改进后的座椅能满足国家强制法规GB 15083-2006附录F条例的要求。座椅支撑横梁的结构不仅提高了座椅骨架的刚度,更能为后排成员提供良好的保护。同时,应用CAE仿真分析和优化设计技术可以有效提高研发效率,减少实车试验的次数,降低研发成本。