缸盖集成排气的设计开发及试验验证

2019-07-10周大权胡景彦郑晓峰郭如强

周大权,胡景彦,郑晓峰,郭如强

(1.浙江钱江摩托车股份有限公司,浙江温岭 317500;2.宁波市鄞州德来特技术有限公司,浙江宁波 315100;)

0 引言

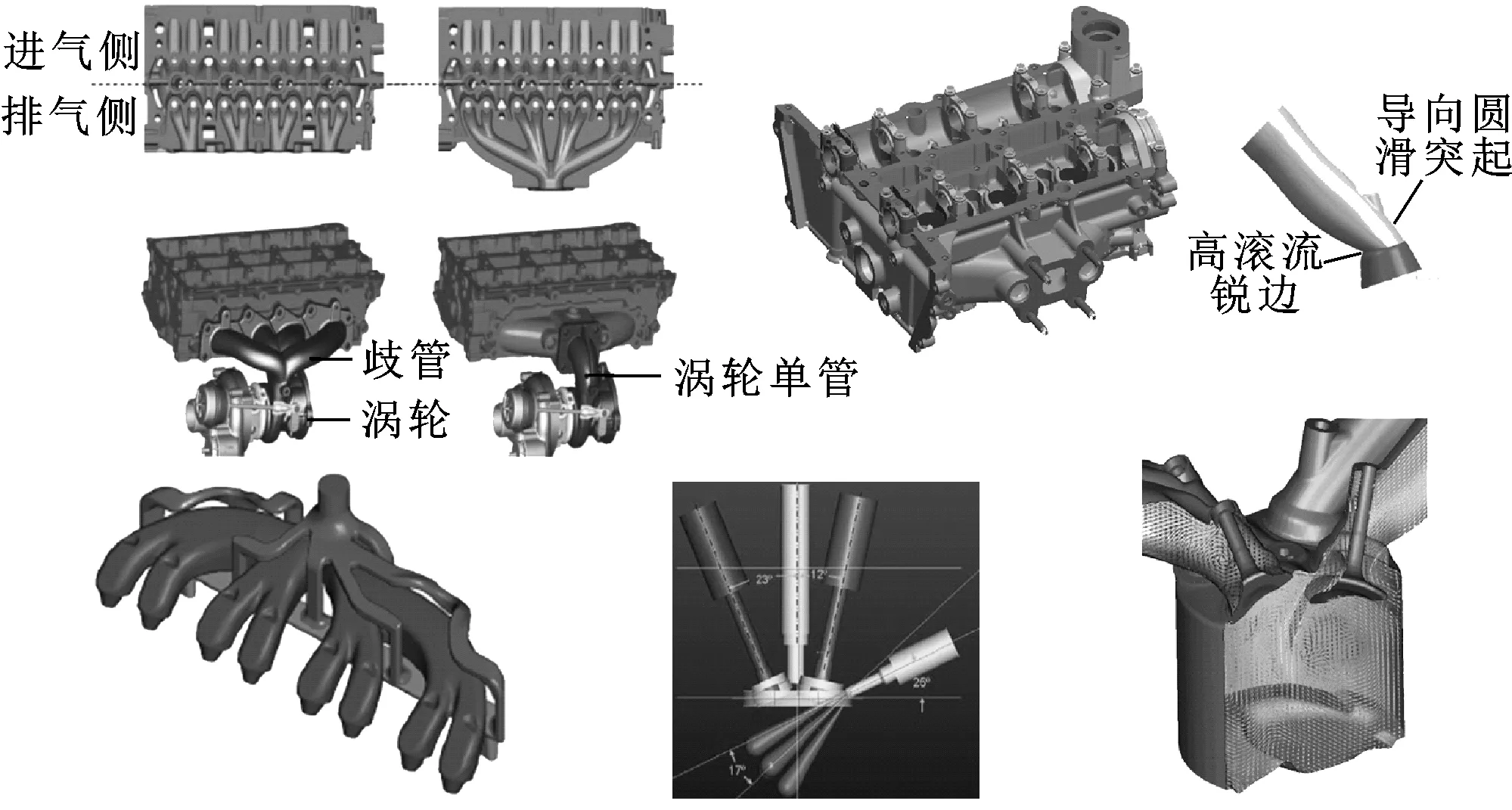

国家四阶段油耗法规、国六排放法规的实施,内燃机节能减排的压力越来越大。各种先进技术的采用一方面增加了内燃机成本压力,同时又不能获得较佳的效果,很多先进技术的性价比不高。缸盖集成排气技术是缸盖铸造技术上的一次大突破,缸盖+排气歧管一体实现集成铸造。目前该技术成为了国六排放标配技术,对发动机冷启动排放降低效果极佳,冷启动时间可以缩短6 s。同时可以让发动机高速高负荷工况空燃比提升近15%,实现了节能减排综合效果,最重要的是还可以进一步降低发动机成本(对于一款常规四缸汽油机,成本降低150元左右)。在不久的将来,该项技术一定会大范围铺开应用。

目前缸盖集成排气正向设计开发流程国内仅掌握在几家优秀的设计开发服务公司手中。作者采用正向设计开发手段,结合成熟的CAE模拟分析进行气道性能CFD分析、喷雾燃烧分析、冷却分析、疲劳强度分析、模态分析等。缸盖开模前,进行气道芯盒样件制作,采用气道芯盒进行气道试验验证,满足目标要求再组织缸盖开模试制;缸盖合格样件制造完成后,进行相关试验测试,包括缸盖零部件本体试验,也包括缸盖装配于发动机进行台架试验,主要包括缸盖气道试验、冷却流量分配试验、缸盖温度场试验、排气温度试验、发动机功率、扭矩、油耗、排放等性能试验。

1 集成排气缸盖的设计开发介绍

1.1 集成排气缸盖设计开发流程

以缸盖集成排气正向设计为要求,进行正向设计开发流程说明,从指定开发目标,经过设计阶段、CAE分析、实验验证等,如图1所示。

图1 缸盖集成排气开发流程

完善的正向开发流程、合理的分析计算、严格的标准规范,只有这样才能保证产品的质量和性能。

1.2 集成排气缸盖设计开发思路

缸盖集成排气设计开发首先要完成合理设计,包括气道、燃烧室,尤其是集成排气道,同时要考虑铸造加工工艺性,也要考虑冷却、温度、疲劳等可靠性。设计思路是要保证设计合理、喷雾燃烧性能优越、冷却可靠、工艺制造可行等,如图2所示。

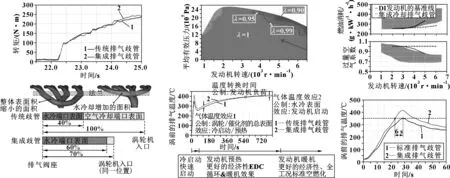

1.3 集成排气缸盖总体效果

缜密的设计开发流程和合理的设计开发思路,造就了集成排气缸盖各方面较佳的效果。包括以下几个主要方面:冷启动缩短催化器起燃时间、提升高速高负荷空燃比范围、提升排气温度幅值、降低整机制造成本等,达到进一步节能减排效果,如图3、图4所示。

图2 缸盖集成排气开发思路

图3 性能提升效果

图4 成本降低效果

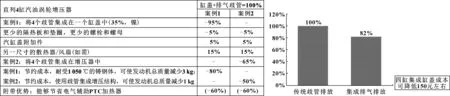

2 集成排气缸盖正向3D设计过程

3D正向设计需要遵循TOP-DOWN的设计造型原则,及至顶向下的设计方法。首先确定骨架线,其次造型要按照每个零部件结构进行分区、造型过程要按照零部件实际制作过程开展模具、加工、装配等,实现零部件全参数化建模,实现零部件分块建模、正向开发。下面重点介绍集成排气缸盖正向3D设计过程。

2.1 缸盖骨架设计

缸盖骨架的制作是缸盖设计的基础,也是关键,缸盖骨架的制作要根据整机估计发布的布置关系,同时体现缸盖标准坐标系、结构关键参数、位置、尺寸等。图5为缸盖骨架线制作示意图。

对照组患者进行常规内瘘穿刺,持续时间为6个月。观察组患者给予品管圈护理,持续时间也为6个月,分析观察两组患者内瘘穿刺点渗血发生率的变化情况。品管圈护理措施具体如下。

图5 缸盖骨架线

2.2 进气道设计

图6是进气道设计示意图。进气道设计包括进气道线型的设计、进气道截面积设计、喷油器安装设计、拔模设计、壁厚设计、流通性校核、滚流比校核等,保证气道结构可行性、性能最优化。

2.3 排气道设计

图7是排气道设计示意图。排气道设计与进气道设计类似,同样包括排气道线型的设计、排气道截面积设计、拔模设计、壁厚设计、流通性校核,排气道无气流组织性要求,但集成排气缸盖排气冷却设计非常关键,与缸盖的冷却效果和可靠性紧密相关,排气道的设计关键是在保证流通性和制造性前提条件下,要做到较好的可靠性,满足机械和热双重疲劳强度要求。

图6 进气道设计

图7 排气道设计

2.4 喷雾设计

目前为实现油耗排放及动力性最佳匹配,内燃机基本都采用高压35 MPa喷射技术。缸内直喷技术的应用,需要对喷雾进行合理设计,喷雾设计也成为了缸盖设计内容的核心,如图8所示。

图8 喷雾设计

2.5 燃烧室设计

气道、喷雾最佳设计效果最终体现在燃烧上,燃烧室的设计需要体现最佳的面容比、气流辅助引导、较高的挤气强度。实现这些效果需要活塞顶、喷油器位置选配、火花塞位置选配等合理设计,同时还需考虑制造可行性。图9为燃烧室设计示意图。

图9 燃烧室设计

2.6 集成排气冷却设计

集成排气的冷却设计是可靠性核心,也是缸盖集成排气的设计核心和难点。目前国内铸造比较成熟的冷却形式为纵流式,排气集成冷却设计需要关注的是热负荷较高的部位冷却加强,一般集成排气与双节温器联合使用才会达到最佳的冷却和冷启动排放效果。采用了集成排气机构,水流最高点一般都在发动机排气顶部,一般会预留排气孔,保证冷却水及时排除气体,不影响冷却效果和引起失效问题。图10为集成排气冷却设计示意图。

图10 冷却设计

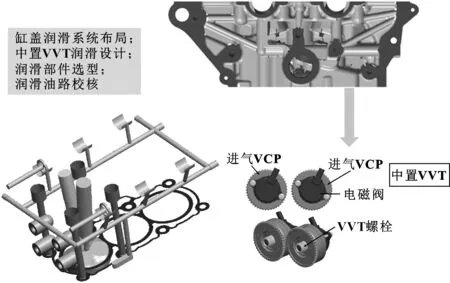

2.7 润滑设计

目前市场上采用缸盖集成排气技术的内燃机机型,都是先进技术的代表,基本开发时间都在近几年,这样的发动机技术一般采用的润滑油路也具有最佳的油压响应速度,所以基本采用中置VVT布置,缸盖油路简短,压损小,响应快速。图11为润滑设计示意图。

图11 润滑设计

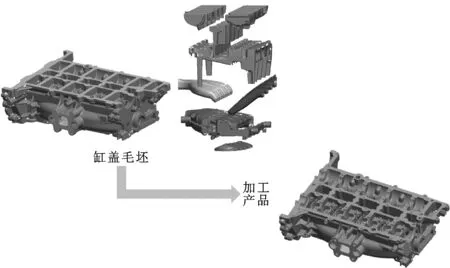

2.8 模具设计

缸盖模具设计根据缸盖结构形式,进行模具分块设计,分为气道砂芯模具、水套砂芯模具、油芯砂芯模具、燃烧室钢模、外模,之后再进行模具装配。图12为模具设计结构示意图。

图12 模具设计

2.9 缸盖成品装配

缸盖模具设计完成后,进入到缸盖加工设计过程。根据加工需要采用合适刀具进行机加设计,设计过程中尽量采用常规刀具,对于特殊需求需要定制成型刀具。加工完成后进行缸盖模具、加工成品、封堵零部件等产品装配。图13为缸盖成品装配示意图。

图13 缸盖成品装配

3 缸盖集成CAE分析

3.1 缸盖气道CFD计算分析

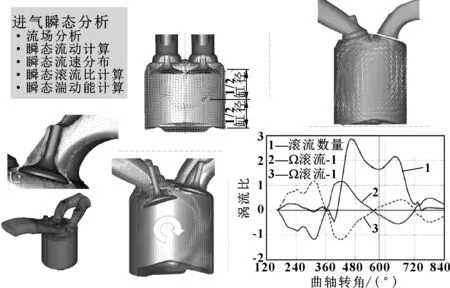

3.1.1 进气道CFD计算分析

气道的设计是缸盖设计的重点,进气道设计又是重中之重,所以气道合理设计是保证缸盖性能、提升发动机节能减排效果的重要项。

图14为进气道CFD计算分析示意图,包括流速、流场、流量系数计算,也包括气道气流组织性计算,气道滚流比、湍动能、涡流比等计算结果。

3.1.2 排气道CFD计算分析

排气道CFD计算分析仅开展流通性计算,排气道性能最主要的是流通性。对于增压发动机,同时也要考察排气道出口流速,能够满足低速扭矩和增压器响应性要求,如图15所示。

图14 进气道CFD计算分析

图15 排气道CFD计算分析

3.2 缸内流动CFD计算分析

缸内流动计算主要体现了发动机气道、燃烧室、活塞顶等的燃烧系统气流组织性瞬态结果,瞬态滚流比、瞬态湍动能以及最佳发生曲轴转角位置。图16为缸内流动计算结果。

图16 缸内流动计算结果

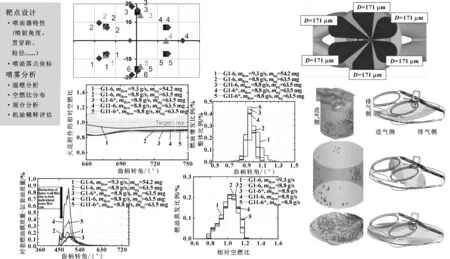

3.3 喷雾计算分析

喷雾计算主要针对于缸内喷射的机型,目前重点为缸内直喷机型,高压喷射35 MPa。喷雾计算的重要性主要是因为目前高压喷射在国内技术空白,喷油器喷雾特性数据欠缺,工程经验不足,所以需要对高压喷射喷油特性进行测试汇总,需要对喷雾特性进行匹配校核。气流、喷雾、燃烧最佳配合才能达到最佳的混合燃烧效果,才能体现内燃机动力性、经济性和排放性能。

图17 喷雾计算结果

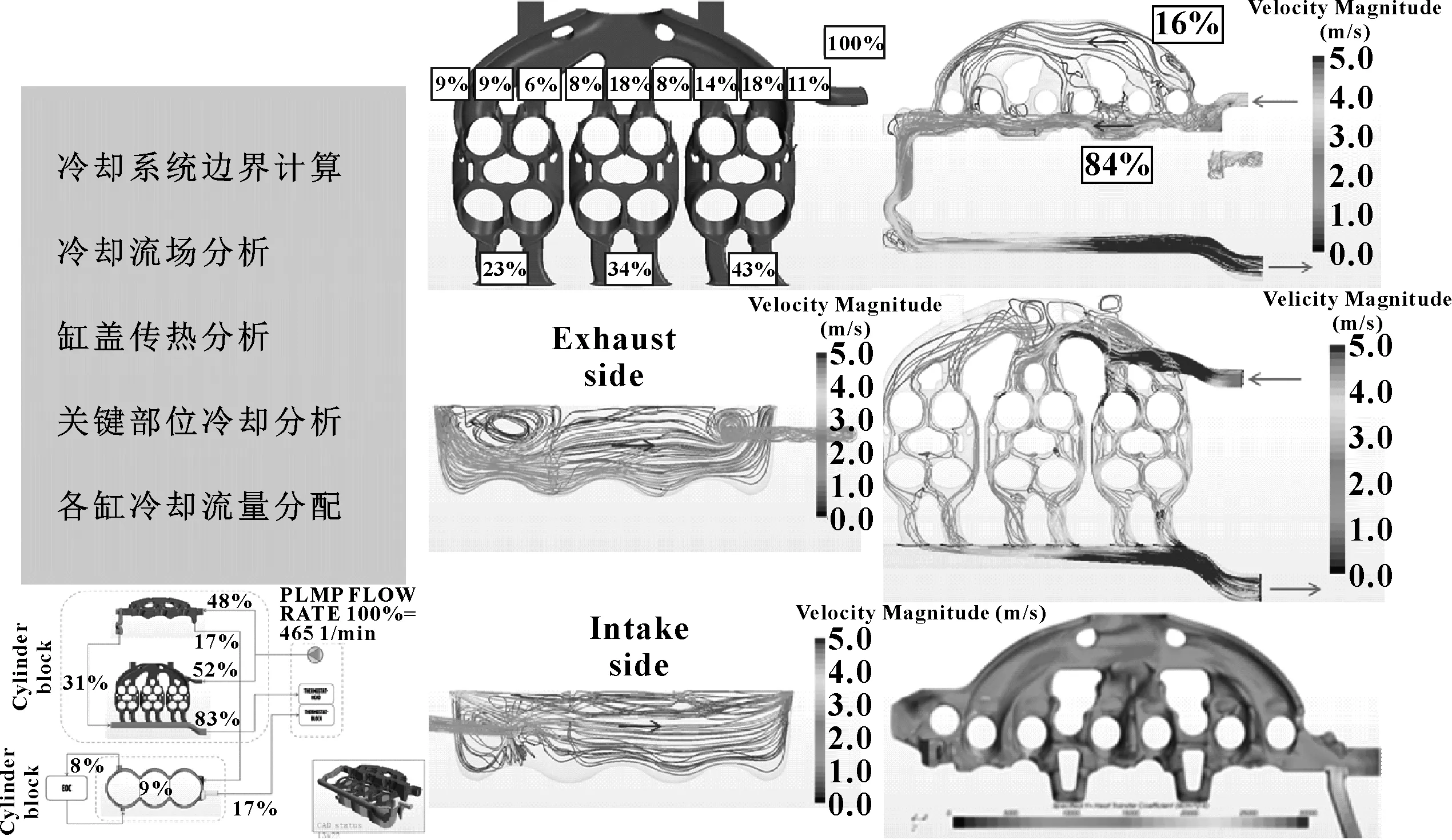

3.4 冷却计算分析

缸盖集成排气冷却设计决定了缸盖可靠性、强度疲劳性能。冷却系统的评估重点关注水流量分配、流场分布、缸盖关键部位冷却以及缸盖传热效果等,如图18所示。

图18 冷却计算结果

3.5 润滑计算分析

缸盖润滑系统的分析主要体现在中置VVT的布置使用、VVT油路和零部件更换,需要对整个系统油压、流量进行计算分析,确认压力和流量满足设计要求,如图19所示。

3.6 热疲劳计算分析

缸盖集成排气冷却设计决定了缸盖可靠性、强度疲劳性能。冷却系统的评估重点关注水流量分配、流场分布、缸盖关键部位冷却以及缸盖传热效果等,如图20所示。

图20 热疲劳计算结果

4 缸盖集成排气2D设计

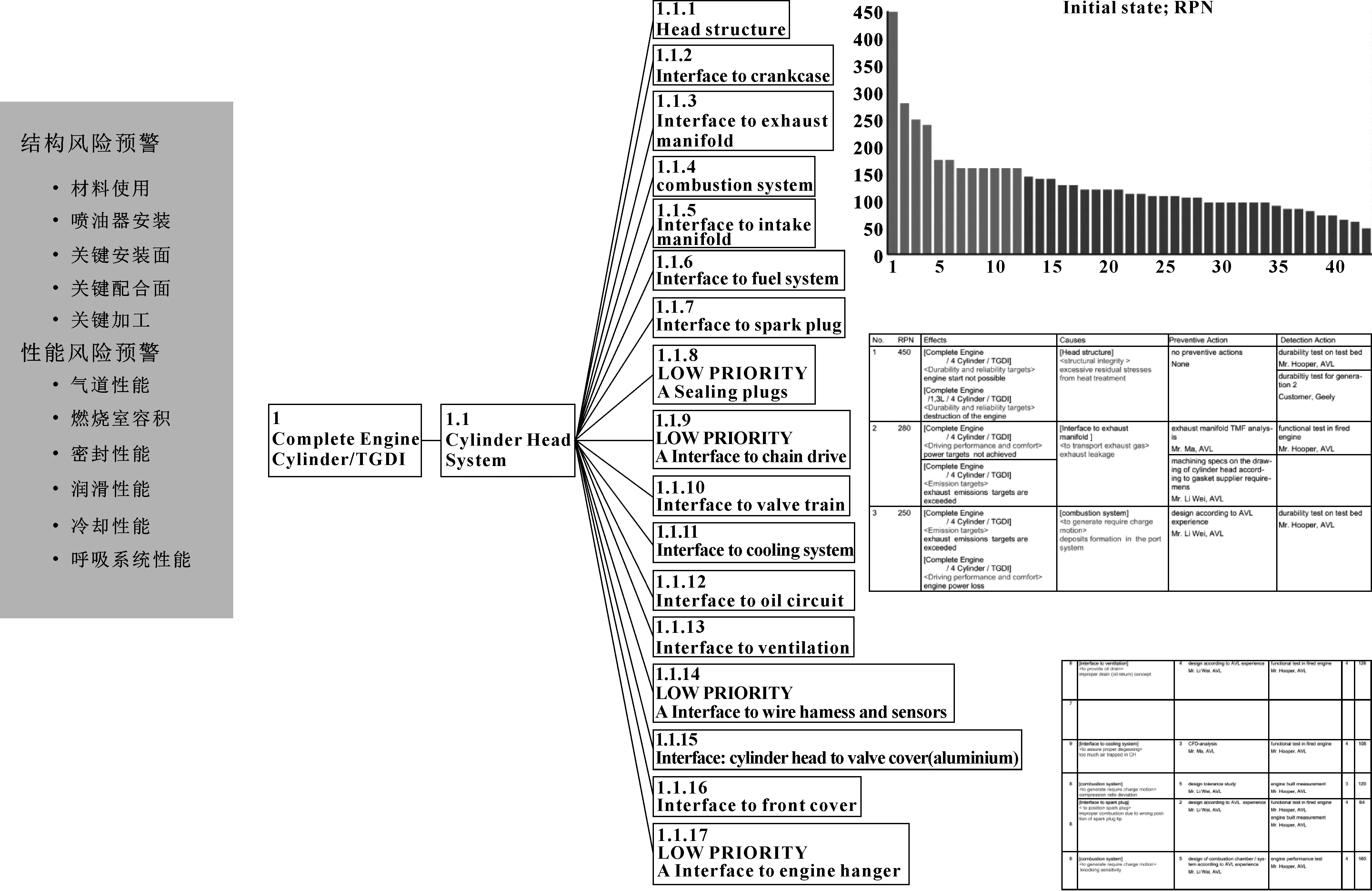

4.1 DFMEA

设计失效模式是保证产品设计成功的主要手段。DFMEA(Design Failure Mode and Effects Analysis)的使用保证了结构风险及时预警,包括缸盖材料使用、喷油器安装要求、关键安装要求、关键配合要求、关键加工要求。同时保证了性能风险大大降低,包括气道性能、燃烧室性能、密封性能、润滑性能、冷却性能、呼吸系统性能等等。图21所示为DFMEA示意图。

4.2 缸盖材料选择

不同于传统缸盖普通铝合金材料,集成排气缸盖对材料的要求大大提升,材料的机械性能提升、热处理等级提高、散热要求提高。目前采用的比较可行的集成排气缸盖材料执行德国标准,材料的成本主要体现是Al、Si、Cu、Mg,目前热处理等级达到T6~T7。图22所示为发动机外特性试验结果。

图21 DFMEA

图22 缸盖材料

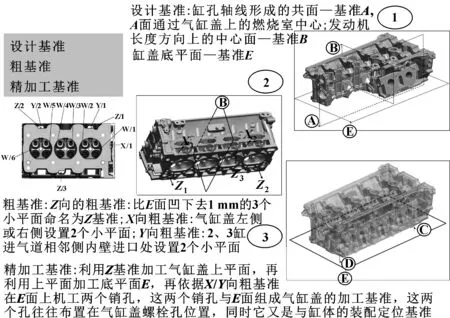

4.3 主要设计基准

设计基准是2D设计基础内容,缸盖基准包括粗基准和精基准两类,粗基准和精基准的定义决定了加工尺寸链公差,基准的定义也影响其他尺寸的标注,如图23所示。

图23 设计基准

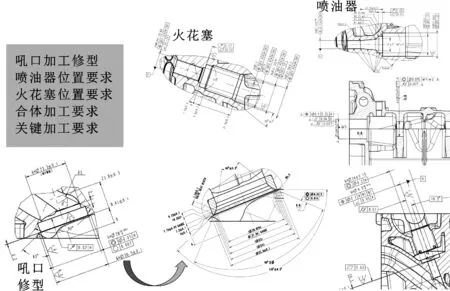

4.4 关键尺寸

缸盖加工的关键尺寸一般都采用专用刀具,保证加工精度和配合误差,如图24所示。

图24 关键尺寸

主要的加工包括气道吼口修型加工、喷油器安装孔加工、火花塞孔加工、气门座圈加工以及相关的合体加工等。

4.5 技术条件

集成排气缸盖技术条件(见图25)主要包括材料定义、气道性能要求,其他定义接近于传统缸盖技术要求。

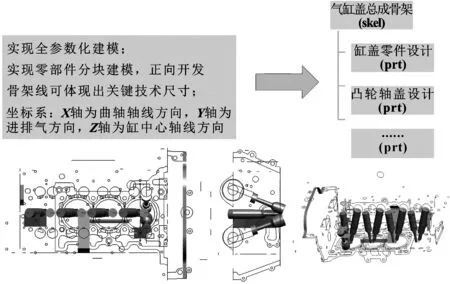

5 试验验证

5.1 气道性能试验

气道芯盒试验验证设计阶段气道性能是否满足要求。气道芯盒试验验证大大降低了缸盖模具风险,缸盖样件气道试验确定缸盖气道量产后性能水平,保证发动机整机性能。图26所示为气道试验示意图。

图25 集成排气缸盖技术条件

图26 气道试验

5.2 冷却流量试验

冷却流量分配试验主要是考察水流流动状态,观察是否存在气泡、涡旋死区等,同时测试流量分配,测量水泵供水能力,增加传感器可以测量得到需要位置的流量数据,也具有压力检测能力,可以测量各个关键位置水压力分布,可以得到流量及分配是否满足基础的冷却需求,如图27所示。

图27 冷却流量试验

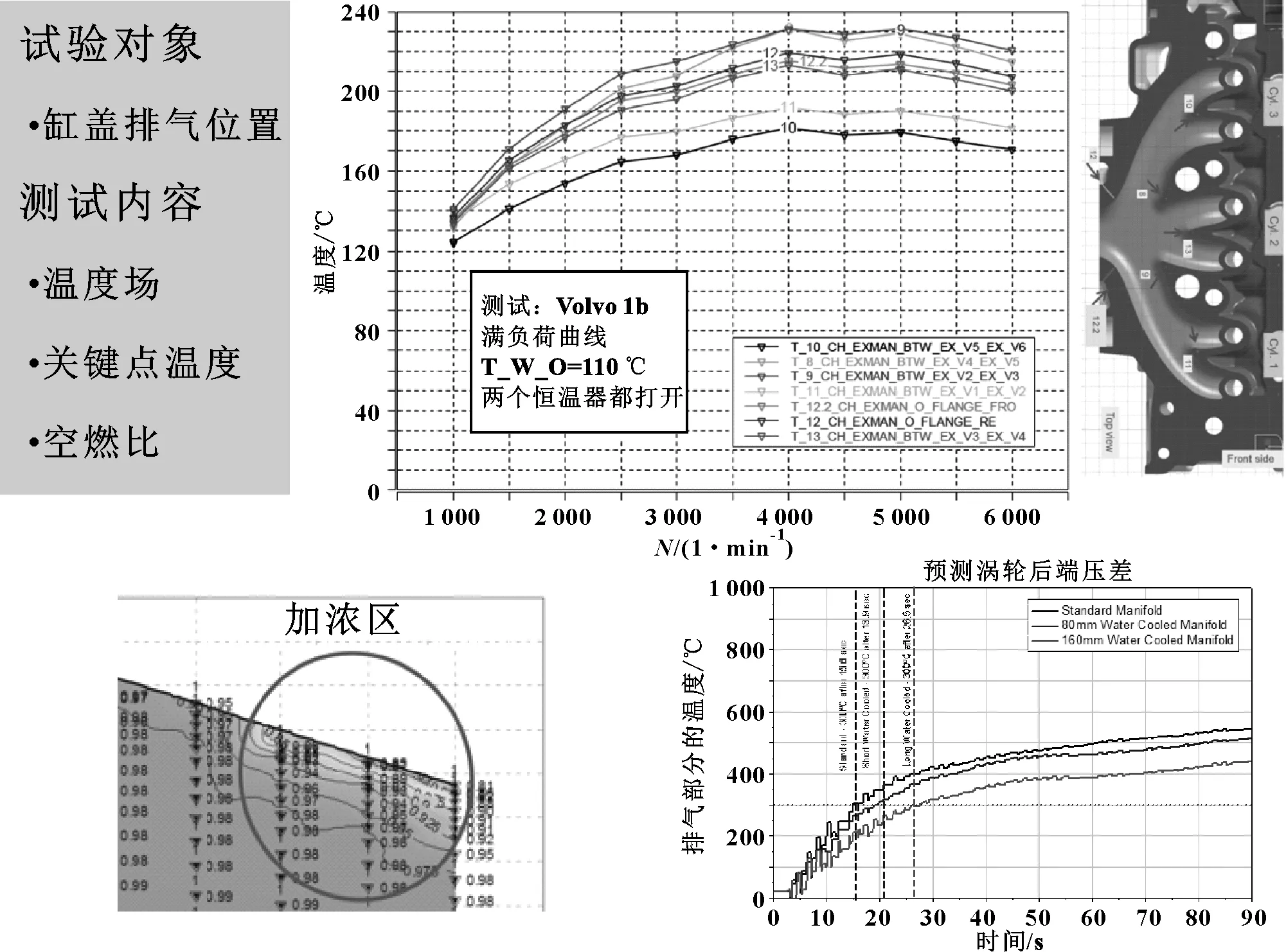

5.3 缸盖温度场试验

缸盖温度场试验主要考察缸盖可靠性和热疲劳状态,在缸盖关键部位安装测量温度传感器,运行发动机测试关键工况,得到缸盖关键部位温度分布。通过测试结果能够判断出缸盖温度场分布,可以得到缸盖温度和分布是否满足设计要求。图28所示为缸盖温度场试验示意图。

图28 缸盖温度场试验

5.4 排气温度试验

缸盖排气温度试验分为排气气体温度试验和缸盖集成排气关键点温度采集。排气温度决定了空燃比的数据,排气温度低,排气温度余量大,空燃比就越接近标准空燃比,有利于油耗和排放。集成排气道温度反映了缸盖排气测热疲劳性能。图29所示为排气温度试验示意图。

图29 排气温度试验

5.5 发动机整机试验

发动机整机试验主要考察缸盖集成排气产品的整机性能体现,主要是高速高负荷空燃比变稀,有利于排放和油耗,尤其是国六WLTP工况排放考察高负荷段。中高负荷排温降低,有利于可靠性和发动机经济性,如图30所示。

图30 发动机整机试验

6 结论与建议

通过上述缸盖集成排气整个设计过程的阐述,集成排气的缸盖设计具有较好的先进性和后续市场推广前景,集成排气缸盖正向完善的设计开发也需要后续成熟应用,尤其是集成排气缸盖设计、CAE分析、相关试验验证紧密结合,形成集成排气缸盖完善的开发方法、规范和流程。