硬件在环制动控制系统主缸压力建压设计优化

2019-07-10崔海峰吴君杨春伟

崔海峰,吴君,杨春伟

(泛亚汽车技术中心有限公司,上海 201201)

0 引言

汽车电气化、智能化发展重构车辆开发验证体系,工程开发难度显著提升,而硬件在环技术在提高验证可靠性及加速车辆研发等方面的优势日益凸显。车辆制动控制系统是车辆的核心安全系统之一,它与众多周边系统包括驱动系统、基础制动系统、轮胎系统、悬架系统,以及整车几何参数、质量分布等存在强耦合,而车辆制动控制系统的开发高度依赖实车来确认和不同周边系统和不同车型搭配的兼容性,因此系统开发复杂度随着车型变量的多样化而呈几何增长。制动控制系统开发对车辆、场地资源需求高,且需要在各种不同附着路面上进行测试,其中低附路面更受季节因素限制。通过建立硬件在环制动控制系统能够使零件的开发验证摆脱时间及空间的限制,降低对车辆资源的占用,提高开发效率及可靠性。利用硬件在环系统进行制动测试时,首先需要使台架能实现在踏板力输入后,主缸压力能及时响应输出,这样后续的制动控制系统压力控制过程才能有准确的响应。

1 硬件在环制动控制系统设计

基于硬件在环制动控制系统中,用真实的制动系统零件作为被测硬件,而与之有耦合关系的车辆系统及测试环境则使用车辆模型代替,模型与被测零件之间由测试机柜进行连接,车辆模型通过机柜将测试所需力或位移作用到零件,通过传感器等将零件的响应反馈给模型,实现在环测试过程。图1所示为制动控制系统硬件在环测试机构组成原理图[1]。

测试系统主要由4个主要部分构成:(1)真实制动系统,由实际车辆的整套制动系统构成,包含制动踏板、助力器、制动主缸、制动液壶、制动控制模块、前后轮制动盘及轮缸、前后轮制动盘及制动管路。整套制动系统里充满了制动液,和真实车辆制动系统保持一致。为了监控制动系统的工作压力,分别在4个轮缸和2个主缸中接入压力传感器。(2)驾驶员踏板模拟系统,利用一个高速线性电机模拟驾驶员制动动作,可以按照要求的制动力或者制动位移进行控制。同时在线性电机和制动踏板之间串接了力传感器监控模拟驾驶员的踏板力,从线性电机同时可以监控到制动踏板位移信号。(3)实时模拟系统,是利用dSPACE实时仿真器提供制动控制模块所需的各种硬件信号和软件信号。该套系统可以模拟4个轮速的脉冲信号,提供制动控制模块的电源和总线信号。同时具备强大的数据采集功能,可以实时采集来自制动系统的6个压力信号、踏板力和踏板位移信号,并将传感器测得数据快速传递给车辆模型系统,实现实体硬件与虚拟模型的交互。(4)HIL(Hardware in Loop)模型,主要包括车辆动力学模型、总线通信模型等。该模型利用MATLAB/Simulink进行集成和编译,并下载到dSPACE实时模拟器中进行毫秒级的实时运算,实现实际制动系统和虚拟模型在环测试验证[2]。

图1 制动控制系统硬件在环测试机构组成原理

2 制动控制系统在环台架设计优化

2.1 制动控制系统硬件在环台架优化路径

制动控制系统硬件在环台架能够实现常规制动、不同附着路面紧急制动性能测试、故障注入测试等功能测试及验证,实现制动控制系统测试从依赖整车验证向台架验证转变,提高开发效率,能够在项目前期发现问题。然而,制动控制系统硬件在环台架准确度是判断上述测试是否具有实际意义的核心要素,精准的硬件在环台架可以为系统模块开发提供助力。根据硬件在环台架组成,将精度优化过程分成三部分,如图2所示。在前期台架的校准过程中,仍然需要将整车测试数据和零件理论设计数据进行对标,在明确目标参数后,再针对台架进行优化。在环台架准确性影响因素包括测试工况模型精度、台架执行机构精度及车辆系统模型精度,从3个方面进行优化实现台架优化。文中以执行机构响应优化为主要讨论对象。

图2 硬件在环台架优化路线示意图

2.2 制动控制系统台架优化因子

分析图1发现,制动控制系统在环台架通过响应直线电机作用的力到制动踏板后,经过真空助力器、主缸产生制动压力,并通过制动控制模块、制动管路后对4个制动盘产生制动压力。制动盘压力数值反馈给车辆模型,模型根据反馈的四轮制动盘轮缸压力计算出制动扭矩,车辆模型输出车辆运动状态。在上述环节中,从电机施加制动力后到主缸输出制动压力的响应是硬件在环台架输入-输出响应优化关键环节,这一环节的精度直接影响到后续制动零件、车辆模型的响应输出特性。

根据真空助力器输入与输出的力学关系公式[3],可以获得制动时踏板力输入与主缸压力输出公式(1),并可计算制动踏板力与真空助力器产生的助力之和,共同作用推动主缸运动产生压力

(1)

式中:Fp为制动踏板力;i为制动踏板杠杆比;Δpv为真空助力器内部前后腔压力的压力差;Sv为真空助力器内部有效膜片面积;f为助力器活塞体回位抵抗力;Sm为推动主缸活塞面积。

根据公式(1),踏板力Fp、真空助力器内部前后腔体压力差为变量,其余参数为制动系统零件设计参数。因此制动力输入至主缸压力输出性能优化目标是制动踏板力Fp加载及真空压力差Δpv两个因子。第一个因子踏板力Fp受直线电机加载影响,需通过优化使电机施加制动踏板力准确、波动小及响应快;另一个因子真空助力器压力差Δpv是制动时其腔体内部压力与大气压形成的压力差值,需要使真空助力器在制动时保持与整车一致的真空度,且在制动过程中压力真空助力器内部压力也要保持在设计目标水平。通过这两个因子优化可以确保主缸在受到踏板力后,能准确和快速地使主缸压力达到稳定状态。

2.3 制动踏板力响应及优化

踏板电机在收到来自于模型的制动力及制动力速度要求后,电机会推动制动踏板运动,通过在电机踏板处安装力传感器检测实际作用力,建立闭环控制系统,实现电机输出力的稳定响应。其中PID控制是常用的经典方法,尤其当被控对象的结构和参数不能完全掌握或得不到精确的数学模型时,应用PID控制技术最为方便[4]。通过调节PI参数使实际作用在踏板的力达到稳定状态,如式(2)建立离散系统的PI控制公式,并利用MATLAB建立模型,如图3所示。另外,在实际的加载过程中,往往在测试前使电机对踏板施加预压力,既能够克服真空助力器内部的间隙,又能够保证电机在加载过程中不会因为未接触到踏板、因为PI补偿产生过大的冲击和超调,避免电机在施加制动力前制动力加载过程的波动。

ui(t-1)

(2)

式中:Ts为采样周期;e(k)为误差;u(t)为第t秒输出;Kp为比例系数;Ki为积分系数。

图3 直线电机踏板力优化控制模型

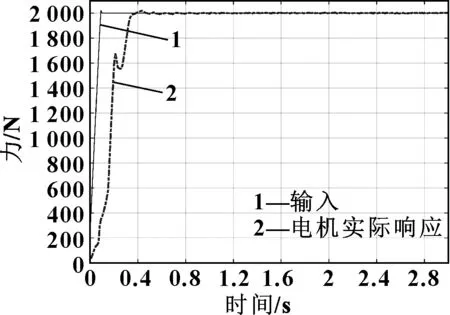

图4为在0.1 s内使踏板力达到667 N电机响应曲线。电机在0.4 s内即可到达稳定状态,满足1 s内稳定建压的要求。

图4 优化后电机理论与实际响应曲线

2.4 台架真空度建压及稳定优化

对于图1所示使用常规真空助力器进行制动控制的系统,制动控制系统硬件在环台架真空助力器部分并未安装发动机以向真空助力器提供稳定真空压力,为了确保真空助力器能起到助力作用,需要安装额外供能装置实现上述作用。增加真空罐+真空助力泵方案实现台架真空度补充功能。真空助力泵进行抽真空时,由于功率限制造成真空助力建压到预定值需要较长时间,响应性能差,不能够及时补充制动踏板作用后,真空助力器内部压力会下降。通过在真空助力器旁额外增加一个真空罐起到储能作用,补偿真空助力器建压响应延迟,两者结合实现稳定快速建压作用。

引入真空储能罐解决了制动时真空度补充不足问题,并通过设置真空助力器开闭阈值及时补充制动主缸内部压力,但是给整个系统带来了非确定因子,使系统更加非线性,制动时主缸压力存在波动。考虑到零件设计阶段主缸输入力与主缸压力输出曲线已经确定,在图3所示的闭环控制模型前,再增加一个主缸压力闭环控制环节来实现主缸压力的精准控制,如图5所示。当确定目标制动力后,可以通过查表法确定主缸输出压力目标值,再结合传感器反馈的实际主缸压力值,通过调节PI参数,使系统更快达到预期的主缸压力值。

图5 优化后主缸压力建压模型

2.5 优化设计方案测试验证

以ABS制动测试为例,需要对制动踏板施加6 670 N/s速度使制动力达到667 N,评估主缸达到稳定建压所需时间及主缸压力。图6为优化前状态,主缸的输出存在迟滞3.5 s,该延迟将极大影响制动控制模块压力控制响应。图7为优化后状态,在t=0.8 s时主缸输出达到稳定状态。图8、图9分别为优化前、后的台架制动力输入及主缸压力响应曲线,其中实线为理论设计值,不难发现台架的输入于输出响应能够于理论输入具有一致性,其误差波动小于3%。

图6 优化前制动系统主缸压力建立曲线

图8 优化前助力器输入力与主缸压力输出曲线

图9 优化后助力器输入力与主缸压力输出曲线

3 小结

通过真空罐及真空泵的组合设计弥补了硬件在环台架无发动机等额外补充真空装置,并通过使用双PID控制方法实现了高精度台架主缸压力快速建压过程,为后续台架进行制动测试如ABS、ESC等测试建立基础。此外,通过准确的主缸压力建压控制,也支持台架级制动踏板感觉测试评估。