某商用车后下防护装置有限元强度分析

2019-07-10郑龙月王吉忠吕林

郑龙月,王吉忠,吕林

(青岛理工大学机械与汽车工程学院,山东青岛 266520)

0 引言

随着时代的进步和科技的发展,汽车已经步入人们的日常生活中[1]。随着汽车保有量的增多,交通事故也逐年增加。据调查,追尾事故在交通事故中发生的比例最高,其中在追尾事故中伤害程度最大、数量最多的为小轿车与商用车之间的碰撞。因此,本文作者对某商用车后下防护装置在碰撞过程中的强度进行研究,对现有的后下防护装置结构作进一步改进[2],以提高汽车的被动安全性和乘员的乘车安全性。

1 法规要求与边界条件

文中所研究的后下防护装置以车辆纵向中心平面为轴对称。根据法规中的有关规定,若汽车的后下防护装置满足上述要求,在两点和三点静态加载试验中可以只研究后防护装置中同一侧的三个点。

1.1 加载点位置的确定

静态加载试验分为两点加载和三点加载。分别设加载点位置为P1、P2、P3,加载点位置如图1所示。两点加载时,两作用点P2之间的距离应为700~1 000 mm,且两作用点相对于后下部防护装置纵向中心线对称。三点加载时,点P1距离车辆后轴车轮最外端(300±25) mm;点P3位于P2两点连线之间,并且处于车辆中心垂直平面上[3]。

图1 加载点位置示意

1.2 试验载荷的确定

两点加载时,每点加载力为100 kN或者相当于车辆最大设计总重力50%的水平载荷,试验时取两者的较小值。三点加载时,每点加载力为50 kN或相当于车辆最大设计总重力25%的水平载荷,试验时取两者的较小值。

该模型中车辆的总重力为4 500×9.8 N,两点加载时,车辆总重力的50%为2 250×9.8 N,约为22.5 kN,小于100 kN,取静态加载载荷为22.5 kN;三点加载时,车辆总重力的25%为1 125×9.8 N,约为11.25 kN,小于50 kN,取静态加载载荷为11.25 kN。

2 仿真模型的建立

2.1 几何模型

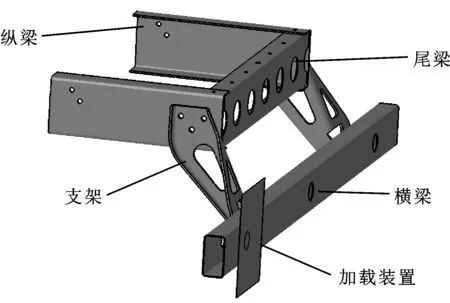

根据车辆的结构和法规中对于加载装置的规定,应用CATIA软件建立了后下防护装置和加载装置的几何模型,如图2所示。

图2 后下防护装置几何模型

该模型由支架、纵梁、尾梁、横梁和加载装置五部分组成。其中支架与纵梁、纵梁与尾梁之间用螺栓连接,支架与横梁之间采用焊接连接。

2.2 有限元模型

对后下防护装置建立有限元仿真模型,如图3所示,该模型共有69 998个单元,实体单元69 484个,壳单元514个,单元尺寸选择5 mm。

图3 后下防护装置有限元模型

2.3 模型材料的选择

模型材料的选择决定了仿真效果的真实性,为该模型在LS-DYNA中选择的材料卡片为MATL1、MATL20、MATL24。支架和横梁之间的焊接选用的材料卡片为MATL1。支架和横梁应具有阻挡、吸能和缓冲的作用,应为线性弹塑性材料,即材料达到屈服极限后,应力应变曲线由多线段组成,故支架和横梁的材料卡片为MATL24,设选用的材料为A。纵梁和尾梁选用的材料卡片也为MATL24,但由于部件的功能不同,材料的参数也各有差别,设选用的材料为B。由于材料的应力应变曲线等参数属于商业机密,给出部分A与B材料参数,如表1所示。

表1 A与B材料参数

3 后下防护装置优化设计与强度分析

3.1 优化后的后下防护装置介绍

在后下防护装置的静态加载试验过程中,发生变形的主要部件为支架与横梁,因而对支架和横梁的结构加以改进,可以使后下防护装置在碰撞过程中更好地起到防护的作用。

考虑经济原因,在基本不改变原方案的基础上对横梁进行优化设计[4]。在横梁横截面尺寸100 mm×50 mm不变的基础上,横梁厚度由原来的2 mm增加至3 mm。改进后的横梁截面如图4所示。

图4 优化后的横梁

3.2 强度仿真分析

将HyperMesh中处理好的有限元文件导入LS-DYNA中求解计算。

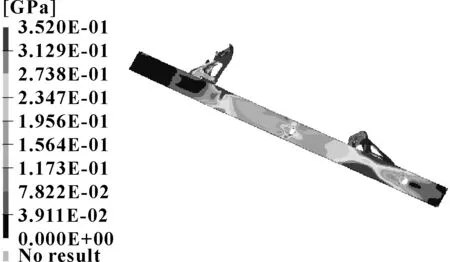

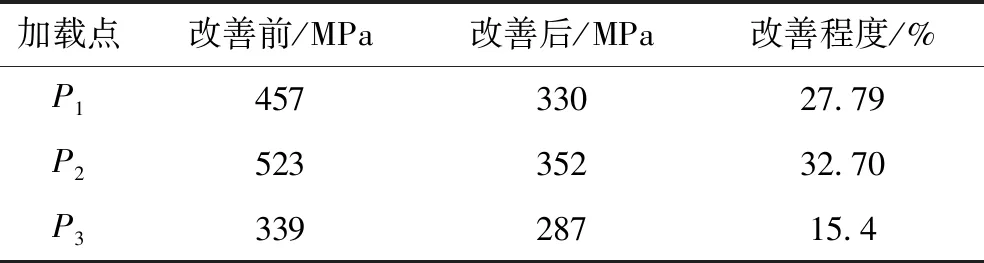

图5、图6、图7分别为原方案两点加载P2和三点加载P1、P3的后下防护装置的横梁与支架的受力云图。可知:在两点加载和三点加载的方式下,后下防护装置所承受的最大应力值分别为523、457、339 MPa。由制造商提供的后下防护装置的材料参数(表1)可知:加载点为P1、P2时的后下防护装置的最大受力均超过了屈服极限。若随着静态加载试验的继续进行,此装置可能会出现断裂或者永久变形,在发生小轿车追尾商用车的事故时,小轿车很容易发生钻撞现象,不利于汽车的行驶安全性与乘员的乘车安全性,所以需要对后下防护装置进行优化设计。

图8、图9、图10分别为优化方案两点加载P2和三点加载P1、P3的后下防护装置的受力云图[5]。可知,在两点加载和三点加载的方式下,后下防护装置所达到的最大应力值分别为352、330、287 MPa,两点加载和三点加载下后下防护装置的最大应力值均相应减少,且均没有超过后下防护装置的屈服极限。表明优化后的后下防护装置满足了法规要求,在发生追尾碰撞时能够在一定程度上阻止钻撞事故的发生,提高了汽车的被动安全性。

优化前后的后下防护装置最大应力改善幅度如表2所示。

表2 最大应力改善幅度

4 结论

根据法规中的要求,利用CATIA和HyperMesh建立后下防护装置的几何模型与有限元模型,进行了静态加载试验。在原方案的基础上,对后下防护装置的横梁进行了厚度改进,并将优化前后的后下防护装置的最大应力值进行对比分析[6]。根据静态加载的仿真结果,利用计算机仿真技术进行汽车的强度分析可以完善汽车的结构设计,从而提高汽车的被动安全性能。