车用涡轮增压器压气机的气动噪声机理

2019-07-09张卫波黄毅鹏杨际福

张卫波,黄毅鹏,杨际福

(福州大学机械工程及自动化学院,福建福州 350108)

far-field noise

0 引言

涡轮增压器的气动噪声与振动噪声是发动机的关键噪声源,通过研究内部结构和噪声产生机理,可为从根源上减少噪声提供更多参考.国外学者Shin H等[1]基于N-S与k-ε双方程湍流模型,数值模拟涡轮增压器内部的气动噪声并分析.Fukano[2]分析了叶轮叶顶间隙的流动与噪声间的关系,证实离散噪声由叶尖间隙的规律脉动所引起,宽带噪声由无规律脉动所引起.文[3]提到Gherman B研究离心风机的转子、静子和蜗壳间的相互作用及损失,改进转子结构以提升风机性能.国内学者曹林等[4]先求解增压器的非定常流场,预测压气机的压力脉动特性,但没有涉及远场噪声分析.江国和等[5]用Fluent数值模拟轴流风机,分析旋转叶片导致的气动噪声特性,结果表明气动噪声仅部分由脉动压力产生,且随着转速和直径的增加而上升.温华兵等[6]用RANS湍流模型模拟压气机流场,研究进口位置处的噪声分布.刘海光等[7]基于RNG k-ε湍流模型,研究涡轮增压器的噪声特性,以探究宽带噪声为主.菲特尔莫古公司联合同济大学郑光清[8]探索了涡轮增压器中涡轮叶片的噪声产生原理,改变蜗舌与涡轮叶片的距离测量振动速度,探讨不同零部件对振动噪声形成的影响.

本研究以HOLSET 351涡轮增压器为研究对象,根据内部流动特性,探讨压气机近场噪声的形成机理与远场噪声的频域特性.首先绘制涡轮增压器压气机端的三维模型,对其进行网格划分.进而分析压气机非定常流场与近场噪声,获得不同工况下的内部流动,对比分析近场噪声与湍流强度分布,探明压气机气动噪声的形成机理、核心噪声源.采用自适应有限元法(FEMAO)有效避开声学计算对网格的限制,分析涡轮增压器远场噪声,探明不同转速下远场噪声的频域分布特性.进一步地,利用涡轮增压器试验台架检测压气机端远场噪声,对比仿真结果与试验结果,验证仿真的正确性与可靠性.

1 计算模型与方法

1.1 流体基本理论

通过计算流体力学(CFD)与计算气动声学(CAA)间接求解法对旋转机械进行声场仿真.在声音传播媒介既定的情况下,旋转机械内部的流场物理性质对叶轮机械远场区域的辐射噪声特性起主导作用,可通过量化分析噪声源区域的频谱性能来预估其声场分布.在仿真方面,该技术可以显著减小多组方程求解中的计算量;在试验方面,只需测量外部噪音频谱以判定噪声源的特性,无需测量难以测量的近场噪声.

1.2 湍流模型

湍流模型可分为零方程模型(Baldwin-Lomax湍流模型)、一方程模型(Spalart-Allmaras湍流模型)、二方程模型(k-ε模型)等[9].k-ε湍流模型为双方程湍流模型,采用时均值和脉动值,进行多次的理想假设和简化,得到湍流流动控制方程,从而求解湍流流动对流换热的问题.重整化群模型(renormalization group,RNG)用来模拟湍流运动.Yakhot等学者于19世纪80年代提出了一种RNG k-ε模型.该模型广泛应用在一般求湍流流动问题中.本研究采用RNG k-ε模型对车用涡轮增压器的内部流场进行数值模拟.

2 非定常流场分析及近场噪声计算

2.1 几何建模与网格划分

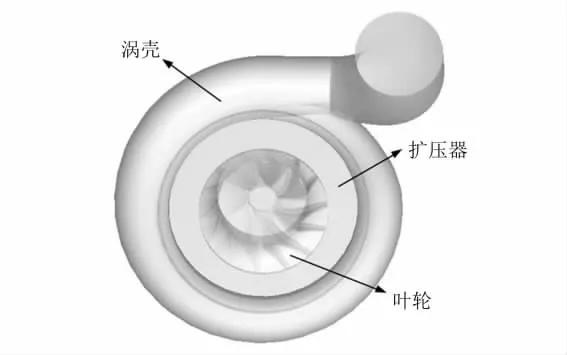

针对某型涡轮增压器压气机,研究整机分别在 60、80、100 kr·min-1时的流动规律与噪声分布.在压气机叶轮中存在七组长短叶片,其中扩压器属于无叶型.在CATIA软件中,对压气机组件进行三维建模.叶轮二维尺寸如图1所示,压气机三维几何模型如图2所示.

通过块结构化网格对叶轮流域进行合理的网格划分[10],由于叶轮结构具有周期性,叶轮的流场结构极为复杂,所以只需以六面体网格单元对叶轮1/7流道进行划分,对尺寸较小的局部区域进行网格加密,更真实地模拟叶轮流域,叶轮流场计算域如图3所示,网格数量为515 421.扩压器与叶轮出口和蜗壳入口相连接,并且流体在扩压器中的流动尤为紊乱,因此获得扩压器流域的高密度网格非常重要,其内部为环形结构,通过O形分块方法生成结构化网格,其网格数量为92 458.在结构化网格划分蜗壳时,因其形似环形管状结构,可以通过延伸块与O型分块的方式获得高质量网格,其网格数量总计为208 695.

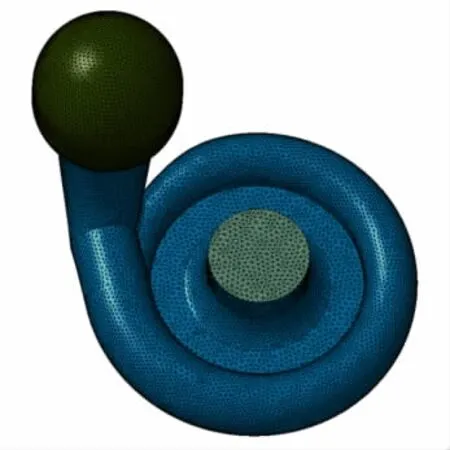

将叶轮网格、扩压器网格与蜗壳网格统一导入ANSYS/ICEM软件,依据建模时形成的装配关系,扩压器网格同时连接叶轮出口网格与蜗壳网格,获得最终压气机模型如图4所示,网格单元总数为825 307.经网格质量检测,网格质量值大于0.4,满足计算要求.

压气机流体网格由叶轮、无叶扩压器和蜗壳的流体网格组合而成.在压气机工作时,叶轮处于高速旋转,其他部件静止不动.在压气机的数值仿真过程中,采取多重参考系模型法(MRF)[11]进行叶轮与扩压器间的流场数据传输,某一参考坐标系下,将叶轮流域设置为运动区域,以参考坐标系为基准,其余流域都为静止区域.

图1 叶轮二维尺寸图(单位:mm)Fig.1 2D map of vanes(unit:mm)

图2 压气机的三维几何模型Fig.2 3D model of compressor

图3 叶轮流体网格模型Fig.3 Impeller fluid grid model

图4 压气机网格模型Fig.4 Grid model of compressor

2.2 边界条件和收敛

仿真过程需对整个压气机系统的进、出口参数进行设定[12].以压气机总温、总压作为进、出口边界条件,为使壁面网格的能量、动量与质量通量为零,将固体壁面边界设为绝热、无滑移及不可渗透壁面.

①压气机进口边界:进口压力值设为0.101 MPa,给定进口温度为298 K.②压气机出口边界:根据不同转速,给定不同的压力出口边界.③壁面:将叶轮壁面设为运动壁面,并将其转速设为相对于叶轮流场为零,从而逼近叶轮带动空气旋转的实际情况,其余压气机壳壁面设为静止壁面.此外,将压气机所有的壁面边界均设为绝热无滑移的壁面.

在进行非定常仿真时,确保仿真计算收敛的标准为:控制迭代计算时的残差值≤1×10-3,并保持其能量项残差≤1×10-8.检测迭代仿真过程中流量的变化,直至压力变化曲线变化幅值不超过0.01%,出口与入口流量误差不超过0.01时,判断为计算已收敛.

2.3 非定常流场和噪声分析

将ICEM软件划分好的网格导入到Fluent软件中,对求解域进行设置,包括压气机流体域、壁面、出口、入口.其中动静流域间的连接选择frame motion,即多重参考系模型法(MRF),选择湍流模型中的RNG k-ε模型,采用标准壁面函数,压力耦合算法应用SIMPLE算法.依据叶轮机械的时间步长计算公式(1)得到60、80与100 kr·min-1三种转速下的时间步长范围.三个转速的时间步长范围相近,故统一取时间步长为 2×10-5.

式中:K代表非定常计算一个周期时间的时间数量,取为20;ω为叶轮的角转速.

以定常计算为基础,将其各项流场参数值作为非定常流场计算的初始条件,可更加逼近实际情况,从而缩短计算时间,提高仿真效率.非定常计算收敛后,在Fluent软件后处理模块中进行数据处理,从而获得60、80和100 kr·min-1三种转速下的非定常流场分布,流线分布如图5所示.

图5 不同工况下压气机的速度流线分布Fig.5 Velocity streamline of compressor under different conditions

图中可见三种转速的速度流线分布基本相似,而速度随转速的上升而增加,100 kr·min-1时叶轮区域最高流速为507.5 m·s-1.气体在叶轮区域中高速旋转,气流进入扩压器后,流速不断下降,气体流动的三维粘性特性导致蜗壳近壁面处存在附面层,在临界层中气体流速变化较大,从零急速上升到与主体气流相近的速度值.

在实际仿真中,噪声能量在频域上分布较广.宽带噪声模型适用于近场的噪声,且仅需进行稳态的流场分析,降低计算量,故采用宽带噪声源的模型进行稳态流场计算[13].基于宽带噪声模型,研究压气机声功率,该仿真的其余参数设置和非定常流场分析相同.

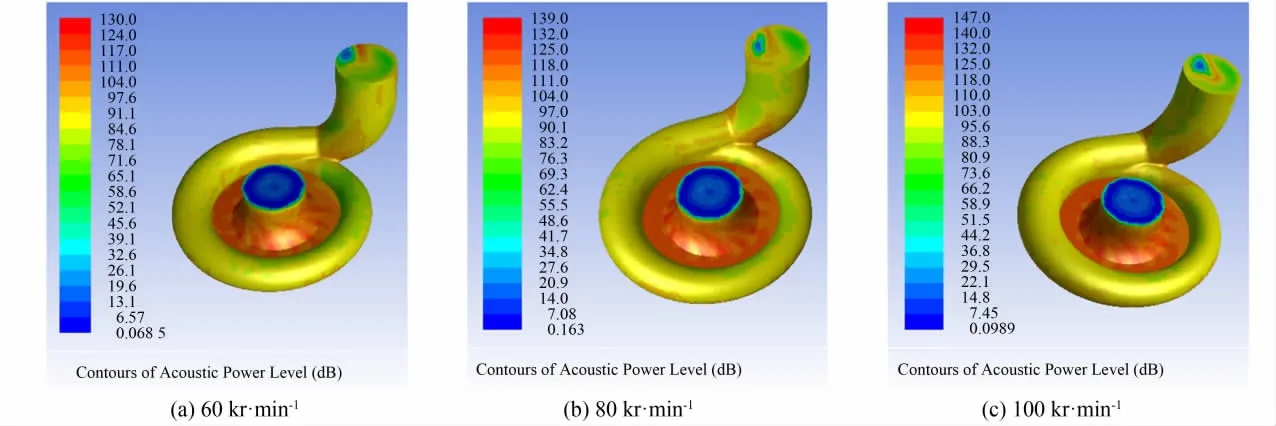

在涡轮转速为60、80、100 kr·min-1下噪声区域超过100 dB的部分结构的声功率云图如图6所示.由图6可见,叶轮转速是压气机声功率的重要影响因素.在转速为60 kr·min-1的工况下,声功率在叶轮出口位置达到最大值130 dB,在转速为80 kr·min-1的工况下时最大值上升到138.5 dB,转速为100 kr·min-1时为147 dB.

图6 不同转速下涡轮中噪声区域超过100 dB的主要部分Fig.6 Noise beyond 100 dB in turbine under different speeds

叶轮流域内气动噪声主导整个压气机的声功率,是压气机内部的核心噪声源.接近机壳叶尖位置存在高声功率的分布,由于气体流动方向的大幅改变以及空间的急剧缩小,导致叶尖间隙中的二次流动剧烈,同时叶片尾缘产生极强的涡旋气流,从而湍流强度上升,声功率增大.所以调整叶轮出口角、轮缘直径与轮毂直径,改变流道的空间与方向,可改善叶尖与尾缘的噪声强度.扩压器区域的噪声水平仅次于叶轮,主要是由于叶轮出口甩出的高速气体在扩压器中仍保持较高速度,从而湍流强度较高,故其声压级水平略低于叶轮区域.蜗壳内初始段存在相对高压区,从初始段到出口存在一定的压力梯度与速度梯度,而蜗壳整体的湍流强度保持在较低水平,故对噪声的形成影响小,三种转速下压气机湍流强度分布如图7所示.

图7 不同转速下压气机的湍流强度分布Fig.7 Turbulence intensity in compressor under different speeds

与图6中声功率级超过100 dB的分布图进行对比得出,叶轮出口与扩压器区域的平均湍流强度远大于压气机入口与蜗壳区域,而声功率级较高的区域和湍流强度大的位置基本一致.压气机整体湍流强度随转速的增加呈上升趋势,整体声压级随之增加.因此,较大的湍流强度是宽带噪声产生的关键因素,而各工况下压气机的整体湍流强度均受流体速度的影响,随转速的增加而持续升高.

3 远场噪声计算与试验验证

3.1 声学仿真和建模

运用联合仿真进行声学模拟,将生成的非定常压力脉动作为声源导出文件.压气机内部流场同时产生三种声源:流体介质中体积脉动分布的单级子声源、存在于固体表面的偶级子声源、由湍流旋涡形成的四级子声源.其中,四级子声源和单级子声源的影响较小,可以忽略,只需要导出偶级子声源.声源文件导入到声学分析软件LMS Virtual.Lab Acoustic中进行外部噪声预测.在Virtual.Lab Acoustic的声学有限元模块中,将bdf面网格文件导入,蜗壳出口处作为无反射边界,在蜗壳出口处新建一个AML面,保证声波单向传出AML面而不会产生反射波;同时利用kirchhoff积分面计算蜗壳外场的声学传播[14].通过体网格自动填充功能,将面网格转化为声学有限元网格.

有限元模型采用四面体网格类型,节点数量为42 935,单元数量为184 189.针对有限元模型,需要限制单元尺寸上限低于求解频率最低波长的六分之一,主要研究10 kHz以内的噪声,对应的最小波长为34 mm,故最大的单元尺寸是5.7 mm,满足尺寸要求的网格模型所需计算量太大,难以计算.采用自适应有限元法(FEMAO),运用有限元自适应网格求解器(FEM adaptive order solver)对网格尺寸要求较低,可以在网格尺寸较大的情况下,使最高计算频率达到34 kHz,满足计算频率的要求.生成有限元模型如图8所示.

对压气机进行远场噪声的数值计算前,首先需要获得非定常计算结果中叶轮长叶片、短叶片及压气机整体外壳的压力脉动,将其作为有限元模型的声源边界条件.各声源模型的网格与有限元网格不是完全对应的,因此将声源网格节点上的数据加载至有限元包络面网络节点时,需通过几何差值的方式定义网格间的映射关系.因为两网格之间有相同的几何轮廓,而网格节点的分布与单元密度不一致,所以选择maximum distance映射算法进行计算.

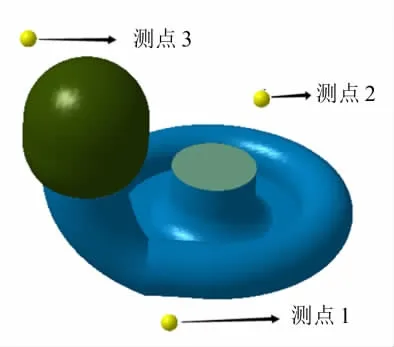

在获得压气机有限元网格模型的表面压力脉动后,就可计算当前流场中任意位置的声学参数,如声功率、声压等.可依据具体需求,在流场中将一些坐标已知的网格节点设置为场点来进行分析.根据经验,该型号涡轮增压器压气机靠近蜗舌的蜗壳段、压气机入口处与压气机出口处为压气机噪声辐射最大的三个区域.因此,在距压气机入口、出口、靠近蜗舌的蜗壳段20 cm位置处设置三个场点,场点建立如图9所示.

图8 有限元网格模型Fig.8 Finite element mesh model

图9 场点布置图Fig.9 Field point layout

3.2 仿真及结果分析

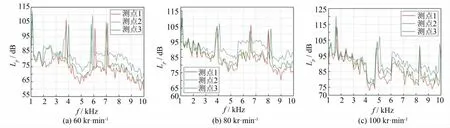

将有限元网格导入Virtual.Lab声学有限元计算模块中计算外声场.流体材料设为空气,声速设为340 m·s-1、密度设为1.225 kg·m-3.将cgns格式的压力脉动文件导入到软件中,定义声源边界条件,插入Acoustic Response Case进行声场求解,距压气机入口、出口、靠近蜗舌的蜗壳段20 cm处的3个场点计算结果如图10所示.压气机气动噪声包含离散型与湍流激发型.离散噪声主要呈现周期性脉动,湍流噪声的频率分布范围较广,且具有一定的随机性.

增压器转速为60 kr·min-1工况下的声压级频谱如图10(a)所示,其呈现显著的湍流频谱特性,最高峰值出现在轴通过频率位置,是气动噪声的主要成分.3个测点的分布趋势相似,声压级随频率上升大致呈下降趋势.负压显著的测点2处的整体声压级最大,测点1蜗舌的湍流噪声明显,测点3靠近压气机出口,出现局部回流导致压力梯度与速度梯度大,从而湍流强度较大,整体声压级仅次于测点2.三个测点均在1.134 kHz基频达到峰值,其中测点2声压级最大,达到100.8 dB.

图10 三个场点不同转速下的声压级频谱图Fig.10 Sound pressure level spectrum of 3 field pointunders under different speeds

通过上述6个频谱图的分析,表明3个转速下声压级频谱结构相似,噪声能量主要分布在轴通过频率及倍频处,随着转速的增加,声压级峰值逐渐上升.当转速为60 kr·min-1时,声压能量主要分布在1.134、3.879、5.946、7.054 kHz的频带上; 当转速为 80 kr·min-1时,声压能量主要分布在 1.149、3.967、6.639、8.124 kHz频带上; 当转速为 100 kr·min-1时,声压能量主要分布在 1.683、5.034、8.327、9.981 kHz频带上.当转速为100 kr·min-1时,局部频率带的声压级超过120 dB(痛阀),并且上述噪声频率均位于人体极其敏感的频率段内[15].

3.3 实验验证

通过涡轮增压器压气机的噪声检测试验,将测得的试验数据与获得的声学计算结果进行对比分析,并对声学计算的准确性进行验证[16],分析造成试验结果和仿真结果间误差的因素.涡轮增压器试验系统主要由风源系统、测控系统、润滑系统、试验台附件系统等组成.

在进行涡轮增压器的噪声特性测试时,应当合理地选择试验台中的关键测试设备.大多数情况下传感器的灵敏度越高越有利,而过高的灵敏度会导致测量混杂无关信号影响结果,所以需要有较好的信噪比以降低外界环境的干扰.本实验选用AWA5688型声级计,具备可靠性强、稳定性高、动态测量范围广、无需转换量程等优势.选用SMS12型磁敏转速传感器测量涡轮增压器的转速,其信号检测精度≤0.2%.以罗茨鼓风机为试验台风源,最高流量42.2 m3·min-1,升压上限为117.6 kPa.数据采集卡选用电流式的NIPCI-6238数据采集卡.涡轮增压器通过噪声传感器与数据采集设备相连接,与噪声传感器相匹配的AWA Helper噪声检测系统可接收由数据采集卡传输的数据.该系统能对数据进行采集、处理,并可显示以及保存数据.

为与远场噪声测点的计算结果进行对比,只需对噪声明显的压气机入口测点进行测量分析,测点位置分布情况和仿真计算中的相同.噪声测点位置通过支撑架固定,在距压气机入口20 cm处设置测点,对3个测点分别测量3条压气机噪声曲线.增压器低速、中速、高速运行工况下,试验转速分别为60、80、100 kr·min-1.在涡轮增压器转速稳定的条件下,测取噪声信号,通过放大、滤波、傅里叶变换等处理,制取压气机噪声频谱特性曲线.

3.4 实验对比

在试验台架上分别测量涡轮增压器转速为60、80及100 kr·min-1时测点2位置的声压值,试验与仿真的声压级频谱对比情况,如图11所示.

图11 不同转速下试验与仿真的声压级结果对比Fig.11 Comparison of sound pressure level under different speeds between test and simulation

由图11可见,仿真结果与试验结果在噪声能量集中的频率分布上基本相符,其声能主要分布在压气机轴频及其倍频位置上,特别是在1.5和6.0 kHz处.3种转速下有限元法计算获得的声压值大致比试验结果大1~4 dB,误差均在3.5%以内.

4 结语

1)对压气机内部进行非定常流场计算,分析不同转速工况下的总压、静压和速度,认为通过调整叶轮出口角、轮缘直径与轮毂直径,改变流道空间和流动方向,进而改善噪声源的方案是可行的.同时,进行近场计算,发现湍流强度是导致气动噪声的关键因素,叶轮出口位置是核心噪声源.

2)分析不同转速工况下涡轮增压器的远场噪声,发现噪声能量主要分布在轴频和其整数倍频率位置.通过试验台架对比仿真结果,验证了仿真计算的可靠性与正确性.