不同类型脂肪酸对锂基润滑脂性能的影响

2019-07-08张奇锋

张奇锋,王 忠,付 蕾,曹 乐,张 伟

(陕西理工大学材料科学与工程学院,陕西 汉中 723000)

摩擦磨损是机械材料失效的主要原因之一,减少机械设备因摩擦产生的损耗,令机械部件可以高效率、长寿命运转的主要因素就是减少零件之间的摩擦和磨损[1-3]。润滑是指将摩擦表面分隔,避免摩擦表面直接接触,从而减少摩擦以及磨损,因此,为了增加机械摩擦部件的使用寿命和可靠性,选择在机械转动摩擦副中加入润滑剂,从而降低因相对滑动造成的磨损[4-6]。润滑脂具有润滑油以及固体润滑剂所不具有的一些特性,被应用在各个领域[7-12]。由于经济的发展和工业化水平的提高,高温、高速及高负荷仪器的大量使用,市场对于润滑脂性能的要求也越来越高,普通润滑脂已不能满足设备润滑的要求,所以具有耐高温、高承载性能的润滑脂相继出现,使设备的使用寿命延长、生产效率提高、生产成本降低[13-14]。润滑脂是由基础油、稠化剂以及添加剂等组成,其中,稠化剂均匀地分散在基础油中并形成润滑脂的结构骨架,使基础油被吸附和固定在结构骨架中,各组分的种类、性质、比例和制备工艺均对润滑脂的性能有着直接的影响[15]。润滑脂所用脂肪材料的结构(脂肪酸的碳链长短、侧链是否带有羟基等)也对润滑脂的质量有直接的影响。本课题以85W-40重负荷车辆齿轮油为基础油,分别以十二羟基硬脂酸和硬脂酸为稠化剂,采用一步法制备含二硫化钼(MoS2)的十二羟基硬脂酸复合锂基润滑脂和硬脂酸复合锂基润滑脂,研究不同类型的脂肪酸对复合锂基润滑脂性能的影响。

1 实 验

1.1 主要原料与仪器

1.1.1 主要原料基础油为85W-40重负荷车辆齿轮油,北京道康宁润滑脂有限公司生产;十二羟基硬脂酸,纯度为99%,山东优索化工科技有限公司生产;硬脂酸,分析纯,山东优索化工科技有限公司生产;氢氧化锂,分析纯,天津市化学试剂三厂生产;癸二酸,分析纯,麦克林生化科技有限公司生产;硼酸,分析纯,天津市化学试剂三厂生产;二苯胺,分析纯,天津市博迪化工有限公司生产;MoS2,分析纯,天津市百世化工有限公司生产;石油醚,分析纯,天津市进丰化工有限公司生产。

1.1.2 主要仪器Nicolet 6700型傅里叶变换红外光谱仪(FTIR),美国Nicolet公司生产;Ultima-IV 型X射线衍射仪(XRD),日本理学株式会社生产;TGA/DSC 1型同步热分析仪(TG),瑞士梅特勒托利多仪器有限公司生产;JSM-6390LV型扫描电子显微镜(SEM),日本JEOL公司生产;MRS-10D型微机控制电液伺服四球摩擦试验机,济南舜茂试验仪器有限公司生产;JA2603B型电子分析天平,上海精科天美科学仪器有限公司生产;JJ-1型精密电动搅拌器,金坛市富华仪器有限公司生产;KDM-A型数显恒温电热套,常州迈科诺仪器有限公司生产;DHG电热恒温鼓风干燥箱,上海精宏实验设备有限公司生产。

1.2 复合锂基润滑脂的制备工艺

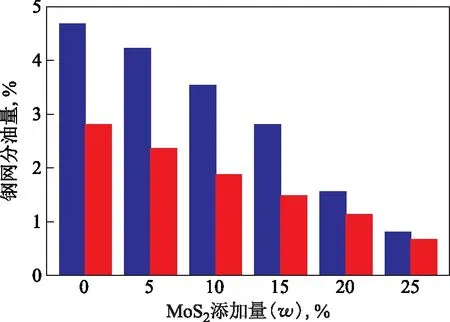

两种复合锂基润滑脂的配方见表1。将基础油、十二羟基硬脂酸、癸二酸和硼酸按配方的量(基础油的加入量为其总量的1/2)加入到三口烧瓶中,升温至80~85 ℃,恒温30 min,使有机酸全部溶解到基础油中,然后加入质量分数为10%的氢氧化锂水溶液,升温至95~100 ℃,恒温皂化2~3 h(可加入乙醇来提高皂化反应速率,缩短反应时间)至皂化反应完全;继续升温至160~170 ℃,恒温1 h,并加速搅拌,确保脱水完全;将剩余的基础油和二苯胺加入到三口烧瓶中,缓慢升温至最高炼制温度210~215 ℃,恒温5~10 min,将产物取出,急冷完全,经三辊研磨机研磨,得到十二羟基硬脂酸复合锂基润滑脂基础脂(简称十二羟基硬脂酸复合脂)。采用同样的步骤制备硬脂酸复合锂基润滑脂基础脂(简称硬脂酸复合脂)。制备过程中,在将剩余基础油和二苯胺加入的同时,加入MoS2添加剂,MoS2添加量(w)分别为5%,10%,15%,20%,25%,考察MoS2添加量对复合锂基脂性能的影响。

表1 两种复合锂基润滑脂的配方 w,%

1.3 样品的测试

1.3.1 润滑脂极限工作能力采用四球极压试验机,按GB 3142—1982方法评价润滑脂的烧结负荷(PD)。试验条件为:转速1 450 rmin,室温,测试时间10 s,载荷从784 N开始,逐级增加,直至发生烧结,重复一次,若还发生烧结,则试验采用的负荷即为烧结负荷PD。所用钢球为上海钢球厂生产的直径Φ12.7 mm的二级GCr15钢球,硬度为59~61 HRC。

1.3.2 润滑脂的理化性能利用锥入度测定仪,按照GT/T 269—1991方法测试复合锂基润滑脂的锥入度;利用滴点试验仪,按照GT/T 3498—2008方法测试润滑脂的滴点;利用润滑脂钢网分油器,按照SH/T 0324—2004方法测试润滑脂钢网分油性能;按照GT/T 7325—1987方法,在100 ℃恒温下蒸发22 h,测试复合锂基润滑脂的蒸发损失。

1.3.3 润滑脂的晶体结构利用X射线衍射仪对润滑脂的晶体结构进行表征,测试条件为:扫描角度5°~60°,扫描速率5(°)/min,电压为40 kV,电流为40 mA。

1.3.4 润滑脂分子结构表征利用傅里叶变换红外光谱仪对润滑脂的分子结构进行表征,将干燥的溴化钾粉末研磨均匀,取少量润滑脂与溴化钾粉末混合,制成薄片,然后将制备样品放入夹具中,扫描波数范围为4 000~400 cm-1。

1.3.5 润滑脂的热安定性利用同步热分析仪对润滑脂进行热失重分析,测试条件:N2流量为50 mL/min,润滑脂试样的质量范围为15~20 mg,升温速率为10 ℃/min,温度范围为50~550 ℃。

1.3.6 润滑脂的微观结构利用扫描电子显微镜对润滑脂的微观结构进行观察,润滑脂试样在测试前,首先用石油醚除去基础油,再进行喷金处理,调整电压为20 kV。观察润滑脂的微观结构,进一步研究不同脂肪酸制备润滑脂的皂纤维结构与润滑脂性能的关系。

2 结果与讨论

2.1 润滑脂的理化性能

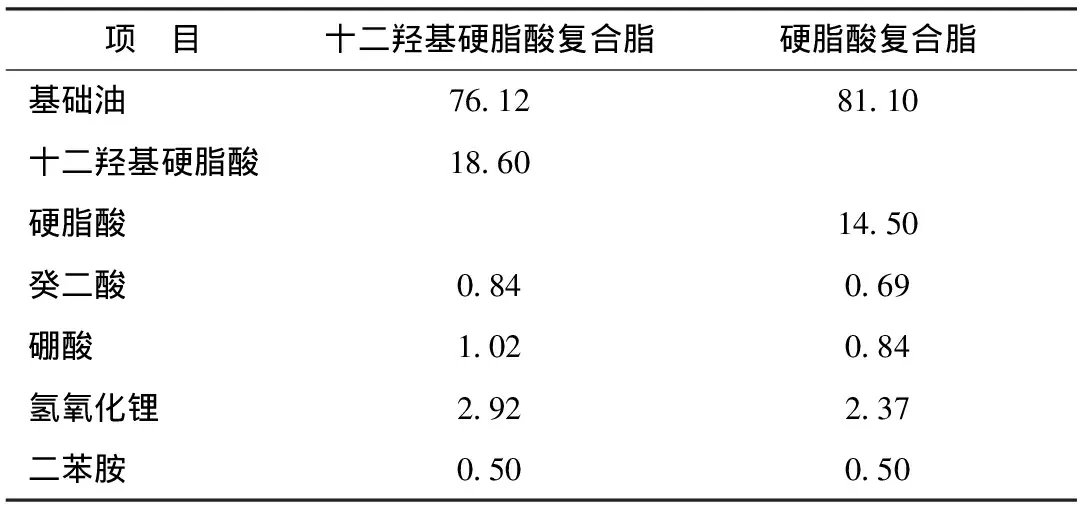

2.1.1 锥入度MoS2添加量对复合脂工作锥入度的影响见图1。从图1可以看出:①十二羟基硬脂酸复合脂的锥入度大于硬脂酸复合脂的锥入度;②随着MoS2添加量的增大,2种复合脂的锥入度均逐渐减小,MoS2在基础脂中起到了增稠的作用。

图1 MoS2添加量对复合脂工作锥入度的影响■—十二羟基硬脂酸复合脂; ■—硬脂酸复合脂。图1~图4同

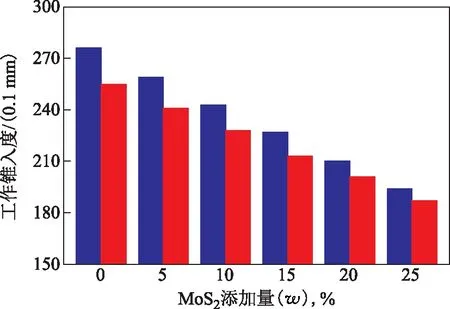

2.1.2 滴点MoS2添加量对复合脂滴点的影响见图2。从图2可以看出:①十二羟基硬脂酸复合脂的滴点大于硬脂酸复合脂的滴点,且最大提升39 ℃;②随着MoS2添加量的增大,2种复合脂的滴点均呈先增大后减小的变化趋势;③与基础脂相比,当十二羟基硬脂酸复合脂中添加10% MoS2时,复合脂的滴点提升了12 ℃;硬脂酸复合脂中添加15% MoS2时,复合脂的滴点提升了21 ℃。适量的MoS2在润滑脂中可以使体系黏度增大,提高对流失的抵抗力,从而提升润滑脂的滴点。

图2 MoS2添加量对复合脂滴点的影响

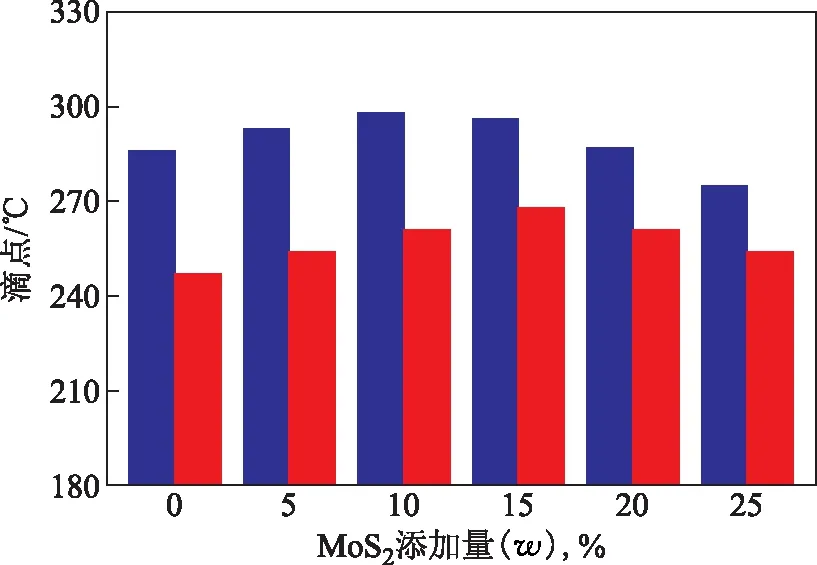

2.1.3 钢网分油量MoS2添加量对复合脂钢网分油量的影响见图3。从图3可以看出:①十二羟基硬脂酸复合脂的钢网分油量大于硬脂酸复合脂的钢网分油量;②随着MoS2添加量的增大,2种复合脂的钢网分油量逐渐减小,说明复合脂的黏度逐渐增大,分油能力逐渐减弱。

图3 MoS2添加量对复合脂钢网分油量的影响

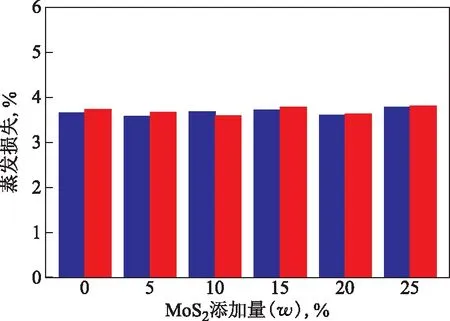

2.1.4 蒸发损失MoS2添加量对复合脂蒸发损失的影响见图4。从图4可以看出:①十二羟基硬脂酸复合脂的蒸发损失与硬脂酸复合脂的蒸发损失相差不大;②随着MoS2添加量的增大,2种复合脂的蒸发损失无明显变化。润滑脂的蒸发损失主要取决于基础油的性质与类型,二者的基础油均为齿轮油,故二者蒸发损失无明显变化。

图4 MoS2添加量对复合脂蒸发损失的影响

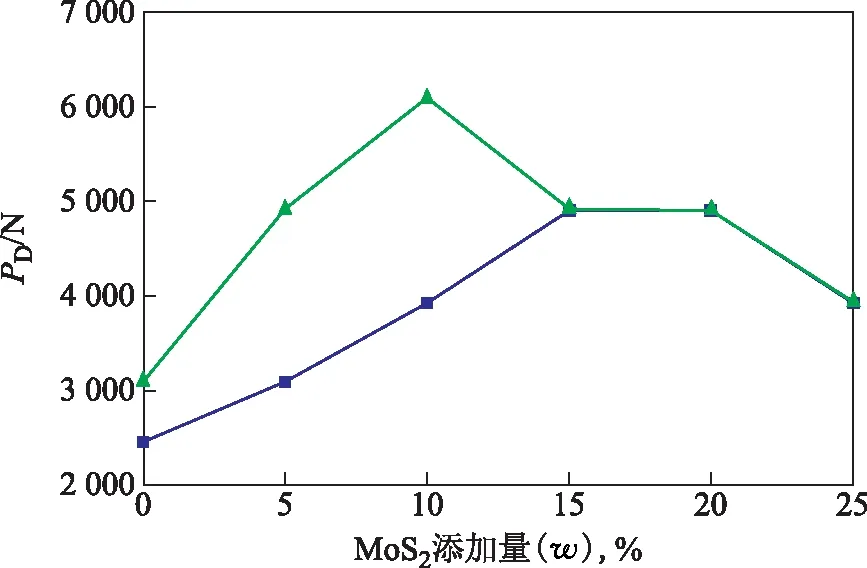

2.2 MoS2添加量对复合脂承载能力的影响

MoS2添加量对复合脂烧结负荷的影响见图5。从图5可以看出:①MoS2添加量为0时,十二羟基硬脂酸复合脂和硬脂酸复合脂的PD分别为3 087 N和2 450 N;②随着MoS2添加量的增大,复合脂的PD提升显著,当MoS2添加量(w)为10%时,十二羟基硬脂酸复合脂的PD达到最大,为6 076 N,与基础脂相比承载能力提升了96.8%;MoS2添加量(w)为15%时,硬脂酸复合脂的PD达到最大,为4 900 N,与基础脂相比承载能力提升了100.0%。MoS2为层状结构,其在摩擦过程中在摩擦表面之间会产生层与层之间的滑移,阻碍了金属表面的直接接触,有效地降低了金属的摩擦磨损,增加了润滑脂的承载能力。试验所选用基础油为齿轮油,齿轮油中常用的添加剂为极压抗磨剂,一般采用硫-磷型或硫-磷-氮型的极压抗磨剂,而硫、磷类的化合物常作为润滑脂添加剂,硫化合物类可有效提高润滑脂的耐负荷能力,防止金属表面在高负荷条件下发生烧结、卡咬等情况;磷化合物类可有效提高润滑脂的抗磨能力,防止和减少金属表面在中等负荷条件下的摩擦和磨损,所以基础油选择成品的齿轮油对复合锂基润滑脂的承载能力产生一定的提升作用。

图5 MoS2添加量对复合脂烧结负荷的影响▲—十二羟基硬脂酸复合脂; ■—硬脂酸复合脂

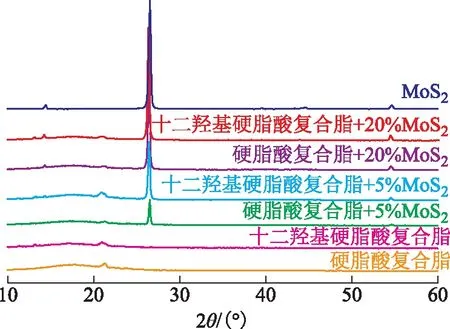

2.3 XRD表征

几种复合锂基润滑脂的XRD图谱见图6。从图6可以看出,十二羟基硬脂酸复合脂与硬脂酸复合脂均无明显的衍射峰出现,当加入一定量的MoS2后,在2θ为14.3°,26.5°,54.6°处均出现MoS2的特征衍射峰,衍射峰的强度随着MoS2添加量的增加而增大。MoS2是六方晶体的层状结构,其晶体是由硫、钼、硫3个平面组成的薄层单元,当存在于摩擦件之内时,随着负荷、速度等的增加,极易产生层与层之间的滑动,润滑脂的润滑能力就会提高。因此,MoS2的加入对复合脂晶体结构无影响,MoS2作为固体填料,不参与润滑脂的反应,可使润滑脂的润滑能力提高。

图6 复合锂基润滑脂的XRD图谱

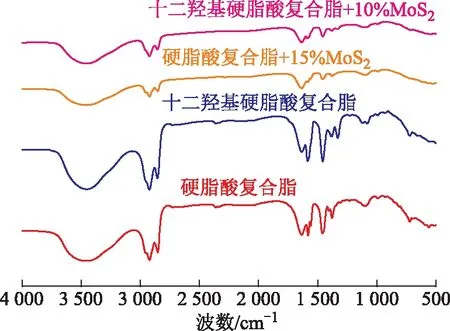

2.4 红外光谱分析

复合锂基润滑脂的红外光谱见图7。从图7可以看出:①十二羟基硬脂酸复合脂与硬脂酸复合脂的红外光谱有很多相似的基团,在结构上具有极大的相似性;在波数为1 377 cm-1处的吸收峰为—CH3的对称变形振动,720 cm-1处为—CH2—组成长链的吸收峰;波数为2 923 cm-1、2 850 cm-1处的吸收峰为CH2的不对称和对称伸缩振动,归属于矿物油的典型特征峰;波数为1 450 cm-1、1 580 cm-1处的较强吸收峰为脂肪酸锂的O—Li的对称吸收峰和非对称吸收峰;波数为3 465 cm-1处的吸收峰为O—H伸缩振动引起的;波数为1 330 cm-1处的吸收峰为C—O—C的不对称伸缩振动和对称伸缩振动;波数为1 700 cm-1处的吸收峰归属于长链脂肪酸羰基的典型特征峰;波数为3 465 cm-1处的吸收峰为N—H的不对称伸缩振动和伸缩振动;波数为1 573 cm-1处为苯环中C=C伸缩振动谱带;波数为1 100 cm-1处的吸收峰为C—N面内弯曲振动;波数为970 cm-1处的吸收峰与N—H的面内摇摆振动有关,归属于抗氧剂二苯胺的特征吸收峰。②十二羟基硬脂酸复合脂的谱图相比于硬脂酸复合脂的谱图在波数为1 380 cm-1、1 330 cm-1处的吸收峰强度减弱,两峰并为一个宽峰,说明十二羟基硬脂酸复合脂基础油更好地分散在稠化剂中;加入MoS2后,润滑脂的红外光谱没有发生明显变化,表明MoS2没有改变润滑脂的官能团分布与分子结构。

图7 复合锂基润滑脂的红外光谱

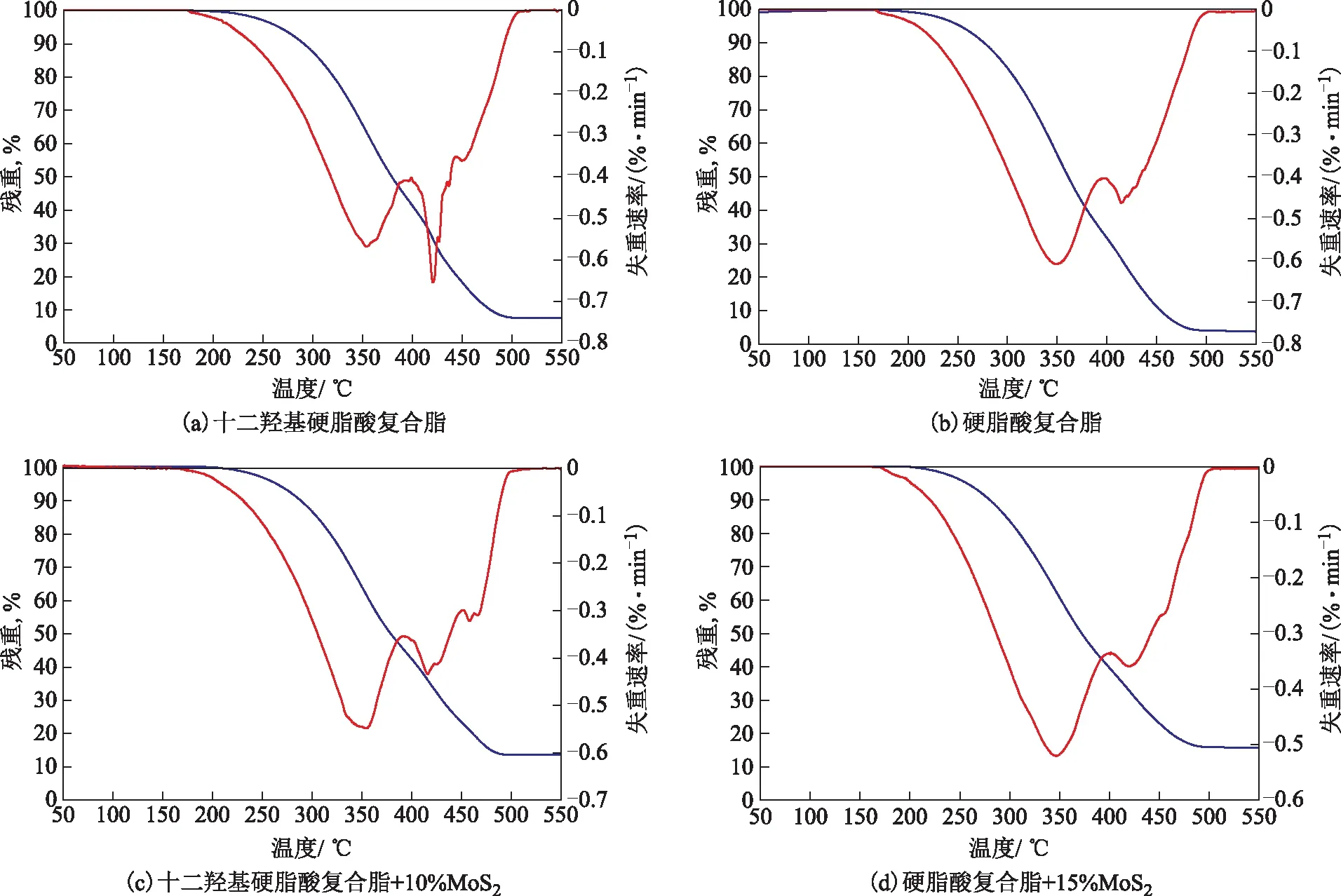

2.5 热重分析

复合锂基润滑脂的热重曲线见图8。从图8可以看出:①十二羟基硬脂酸复合脂的初始分解温度为181 ℃,最终分解温度为509 ℃,最大失重率为91.24%,热分解一阶导数曲线得出其最大热失重速率时的温度为420 ℃;②硬脂酸复合脂的初始分解温度为165 ℃,最终分解温度为501 ℃,最大失重率为94.82%,热分解一阶导数曲线得出其最大热失重速率时的温度为348 ℃;2种复合脂相比,十二羟基硬脂酸复合脂的初始分解温度与最终分解温度较硬脂酸复合脂的初始分解温度与最终分解温度提升了16 ℃和8 ℃,并且最大失重率下降了3.58百分点,说明十二羟基硬脂酸复合脂稠化剂的网络结构较硬脂酸复合脂的网络结构更加完善,破坏这种结构需要更大的能量,十二羟基硬脂酸复合脂的热安定性较硬脂酸复合脂的热安定性更好;③复合脂中加入一定量的MoS2后,十二羟基硬脂酸复合脂热分解一阶导数曲线的最大热失重速率温度略有降低,而硬脂酸复合脂的热分解一阶导数曲线的最大热失重速率温度基本稳定在348 ℃,2种润滑脂的初始分解温度与最终分解温度较加入MoS2前没有明显变化,说明MoS2的加入对2种复合脂的热安定性影响不大;④加入MoS2后,2种复合脂的失重率明显降低,MoS2会在400 ℃时受热氧化转化为MoO3,但MoO3的分解温度远远大于测试温度,所以失重率减少的最大原因是MoS2氧化生成的MoO3没有分解。

图8 复合锂基润滑脂的热重曲线 —残重; —失重速率

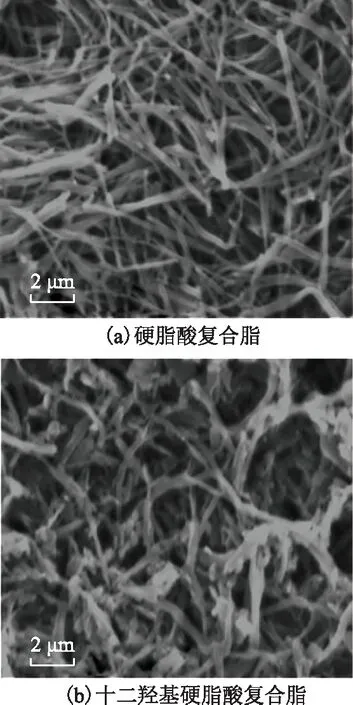

2.6 润滑脂的微观结构

复合锂基润滑脂的SEM照片见图9。从图9可以看出:①硬脂酸复合脂的纤维结构呈细且短的纤维状,纤维之间相互缠绕纵横交错,形成一种相互缠绕的三维网络结构;②十二羟基硬脂酸复合脂的纤维结构与硬脂酸复合脂有较大的区别,呈粗纤维状长链,纤维之间相互缠绕纵横交错,呈三维网络结构,长链纤维之间缠绕的程度较大,形成的网络结构要比硬脂酸复合脂更为牢固。因此,十二羟基硬脂酸复合脂比硬脂酸复合脂保持基础油的能力更为优异,纤维强度更高,具有更加优异的胶体安定性能和机械安定性能。

图9 复合锂基润滑脂的SEM照片

3 结 论

(1)以85W-40重负荷车辆齿轮油为基础油,分别以十二羟基硬脂酸和硬脂酸为稠化剂,采用一步法制备了含MoS2的十二羟基硬脂酸复合锂基润滑脂和硬脂酸复合锂基润滑脂。

(2)十二羟基硬脂酸复合锂基润滑脂比硬脂酸复合锂基润滑脂具有更高的烧结负荷、滴点和热安定性;适量的MoS2可以大大提高润滑脂的承载能力,与基础脂相比,十二羟基硬脂酸复合锂基润滑脂中MoS2的添加量(w)为10%时,承载能力提升96.8%,硬脂酸复合锂基润滑脂中MoS2的添加量(w)为15%时,承载能力提升100.0%。

(3)2种复合脂相比,十二羟基硬脂酸复合脂的初始分解温度与最终分解温度较硬脂酸复合脂的初始分解温度与最终分解温度提升了16 ℃和8 ℃,并且最大失重率下降了3.58百分点,说明十二羟基硬脂酸复合脂稠化剂的网络结构较硬脂酸复合脂的网络结构更加完善,破坏这种结构需要更大的能量,十二羟基硬脂酸复合脂的热安定性较硬脂酸复合脂的热安定性更好。