降低减压渣油延迟焦化石油焦产品硫含量的研究

2019-07-08张德信陈建民刘雪东韩海波

李 康,陈 辉,雷 杰,张德信,陈建民,刘雪东,韩海波

(1.中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003;2.中国石油化工股份有限公司科技开发部;3.中国石油大学(北京);4.中石化广州工程有限公司;5.常州大学机械工程学院)

石油焦根据硫含量划分为低硫焦、中硫焦和高硫焦,其中硫质量分数低于2%的石油焦为低硫焦,硫质量分数高于4%的石油焦称为高硫焦,硫含量在两者之间的称为中硫焦。一般来说高硫焦主要用作燃料,低硫石油焦主要用于生产电解铝预培阳极。近几年,中东髙硫原油进口的比例不断增大,低硫含量、低杂质的优质原油在炼油工业所占比例不断下降,因此,石油焦的质量出现严重下滑的态势。与此同时,国内对石油焦的需求量不断增加,复合阳极生产用的优质低硫石油焦出现了供不应求的局面,寻找一种有效脱除石油焦中硫的方法或技术迫在眉睫,而这一方法或技术对有效缓解高硫焦过量与低硫焦供不应求这一矛盾局面具有广泛的意义,因此降低石油焦硫含量近年来备受许多研究人员的关注。

降低石油焦硫含量的技术主要包括氧化脱硫[1]、萃取脱硫[2]、煅烧脱硫[3]、添加剂脱硫[4]等,其中由于氧化脱硫技术反应条件温和、投资费用低、绿色环保等优点受到大量的关注。McMillen[5],Herron[6]等研究发现有机硫化物被氧化成生亚砜与砜后,C—S键键能大幅降低。Webster[7]等人研究了低温氧化处理后的重油在300~400 ℃高温下的热裂解,发现含硫有机物中的C—S发生了断裂。本研究以乙酸/H2O2体系对焦化原料进行氧化处理,然后对氧化后的焦化原料进行延迟焦化处理,降低石油焦硫含量,同时探究强化技术,包括减黏技术、水力空化技术对该工艺降低石油焦硫含量过程的影响。

1 实 验

1.1 试验原料

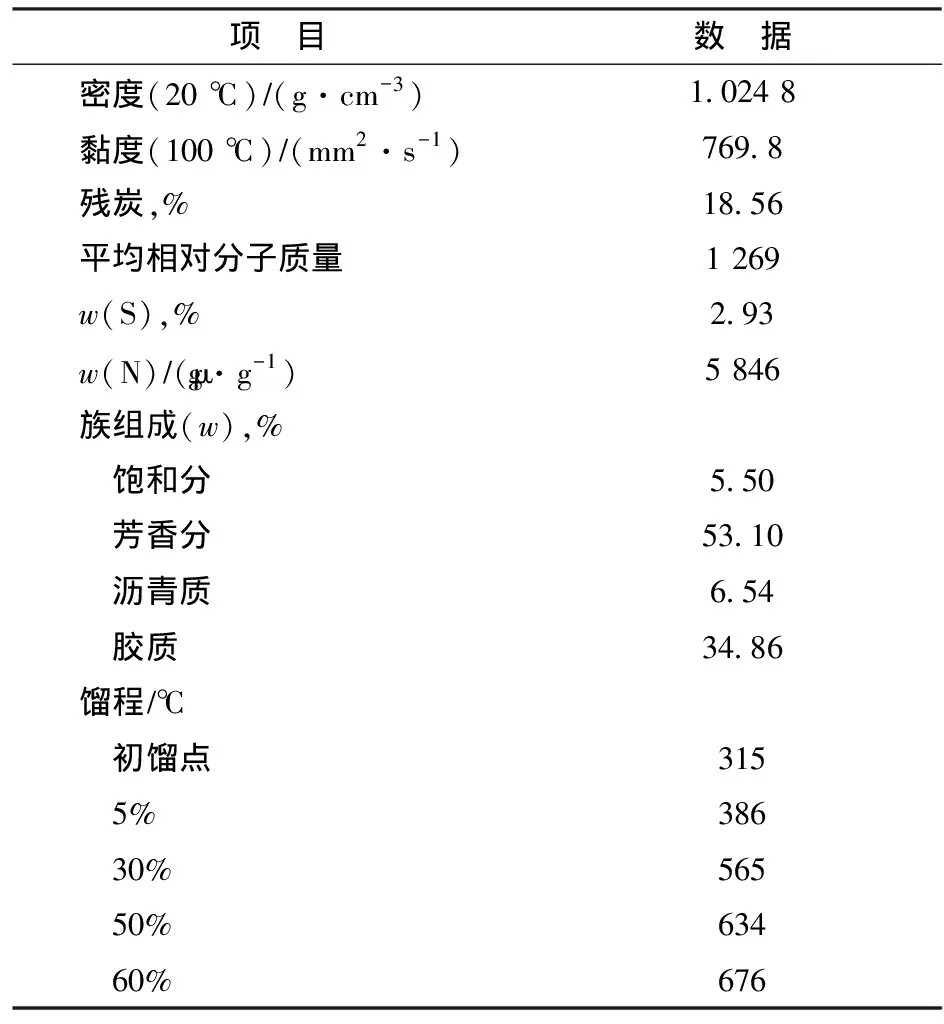

以某炼油厂的减压渣油作为试验原料,其主要性质见表1。催化剂乙酸、氧化剂双氧水,均为分析纯,由北京化工厂生产。

表1 减压渣油的主要性质

1.2 主要试验步骤

采用500 mL釜式焦化反应评价装置考察不同工艺对延迟焦化石油焦硫含量及各产品分布的影响。

试验主要步骤是先对延迟焦化原料进行催化氧化处理(其中催化剂、氧化剂的总用量为原料渣油质量的5%,且催化剂乙酸与氧化剂双氧水的物质的量之比为1∶5,下同),然后在反应压力为180 kPa、反应温度为495 ℃、反应时间为3.5 h的条件下进行延迟焦化反应。主要考察:①氧化处理时间对延迟焦化产品分布及硫分布的影响,将氧化处理时间分别为4,6,8 h时的试验标记为T-1,T-2,T-3,将未氧化处理减压渣油的延迟焦化试验当作对比,标记为T-0。②氧化减黏作用。对氧化处理4 h的减压渣油进行减黏处理,在处理时间为1 h的条件下,考察减黏温度分别为330,370,410 ℃时的延迟焦化反应的产品分布以及硫分布,试验标记为T-4,T-5,T-6。③水力空化强化氧化减黏作用。在自主研发设计的水力空化装置上先对减压渣油进行空化氧化处理,然后在410 ℃下减黏1 h,考察水力空化强化对延迟焦化各产品硫含量的影响,将水力空化压力4 MPa下处理1次、水力空化压力8 MPa下处理1次、水力空化压力8 MPa下处理2次的试验分别标记为HC-1,HC-2,HC-3。

1.3 分析方法

采用PE公司生产的Clarus 500型气相色谱仪分析气体的硫含量;采用Eltra公司生产的碳硫分析仪,按照GB/T 387方法测定石油焦的硫含量;采用Horiba公司生产的X射线荧光光谱仪,按照GB/T 17040方法测定液体产品的硫含量。

2 结果与讨论

2.1 催化氧化处理对延迟焦化石油焦硫含量的影响

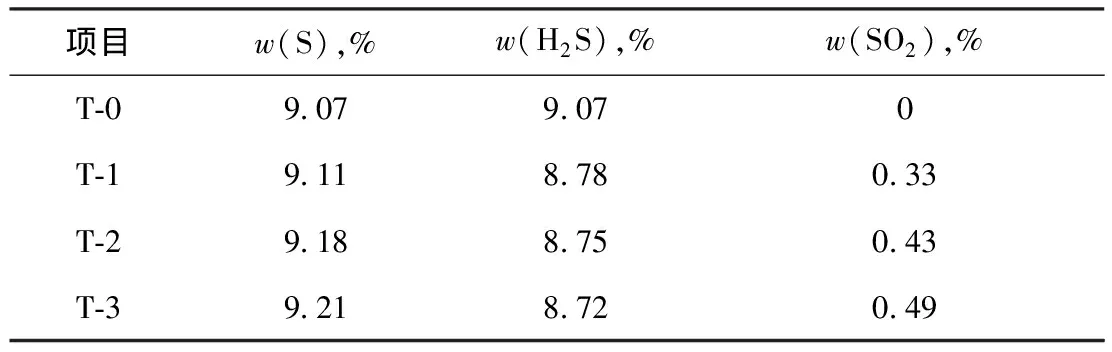

氧化处理时间对减压渣油延迟焦化性能的影响如表2所示,对延迟焦化反应气体产品硫类型分布的影响见表3。

由表2可知,随着催化氧化时间的延长,气体产率未见明显变化,液体产品收率变化0.03~0.09百分点,石油焦产率变化0.02~0.05百分点,证实对减压渣油的氧化预处理并不会影响延迟焦化的产品分布。由表2中的各焦化产品硫贡献可知,试验的总硫基本平衡,说明通过氧化预处理得到的各产品分布与产品性质数据是准确的。随着氧化时间的延长,石油焦的硫含量逐渐降低,氧化处理4 h和6 h后,石油焦的硫质量分数由最初的4.12%依次降低至4.03%、3.93%;当进一步延长氧化时间至8 h时,石油焦的硫质量分数没有进一步降低,为3.92%。主要原因在于双氧水不稳定,随着氧化时间的延长,一部分双氧水开始分解,不利于氧化反应的进行。相反液体产品、气体中的硫含量随着氧化时间的延长有所增加。

1)硫贡献指硫在延迟焦化各产品中的分配系数,硫贡献=产品分布×w(硫)。

2)硫分布指硫在延迟焦化各产品中的分配比例,硫分布=各组分硫贡献/总产品硫贡献。

表3 氧化时间对减压渣油延迟焦化气体产品中硫类型分布的影响

由表3可以看出,气体硫含量的增加主要得益于SO2含量的增加,相对于H2S含量却有下降趋势,说明减压渣油中部分还原态的有机硫被氧化成了亚砜或者砜,在焦化过程中碳硫键断裂生成了SO2。

以上试验结果证明采用催化氧化处理降低延迟焦化石油焦产品硫含量是可行的。石油焦中的硫主要以还原性噻吩类有机硫存在[8],以五元环或六元环的结构与碳相连或者存在于芳香分子或者环烷烃的侧链上,结构非常稳定。氧化降低石油焦硫含量的机理是过氧乙酸(CH3COOOH)对还原性有机硫的选择性氧化作用[9-10],氧化脱硫的反应主要分为2步:第一步,催化剂乙酸与双氧水反应生成过氧乙酸;第二步,过氧乙酸将渣油中还原态的有机硫氧化为极性的亚砜或者砜,降低了C—S键能,更有利于延迟焦化热分解作用把C—S键断裂,使得部分有机硫以SO2的形式得以脱除,从而降低了石油焦的硫含量。

2.2 减黏强化过程对延迟焦化石油焦硫含量的影响

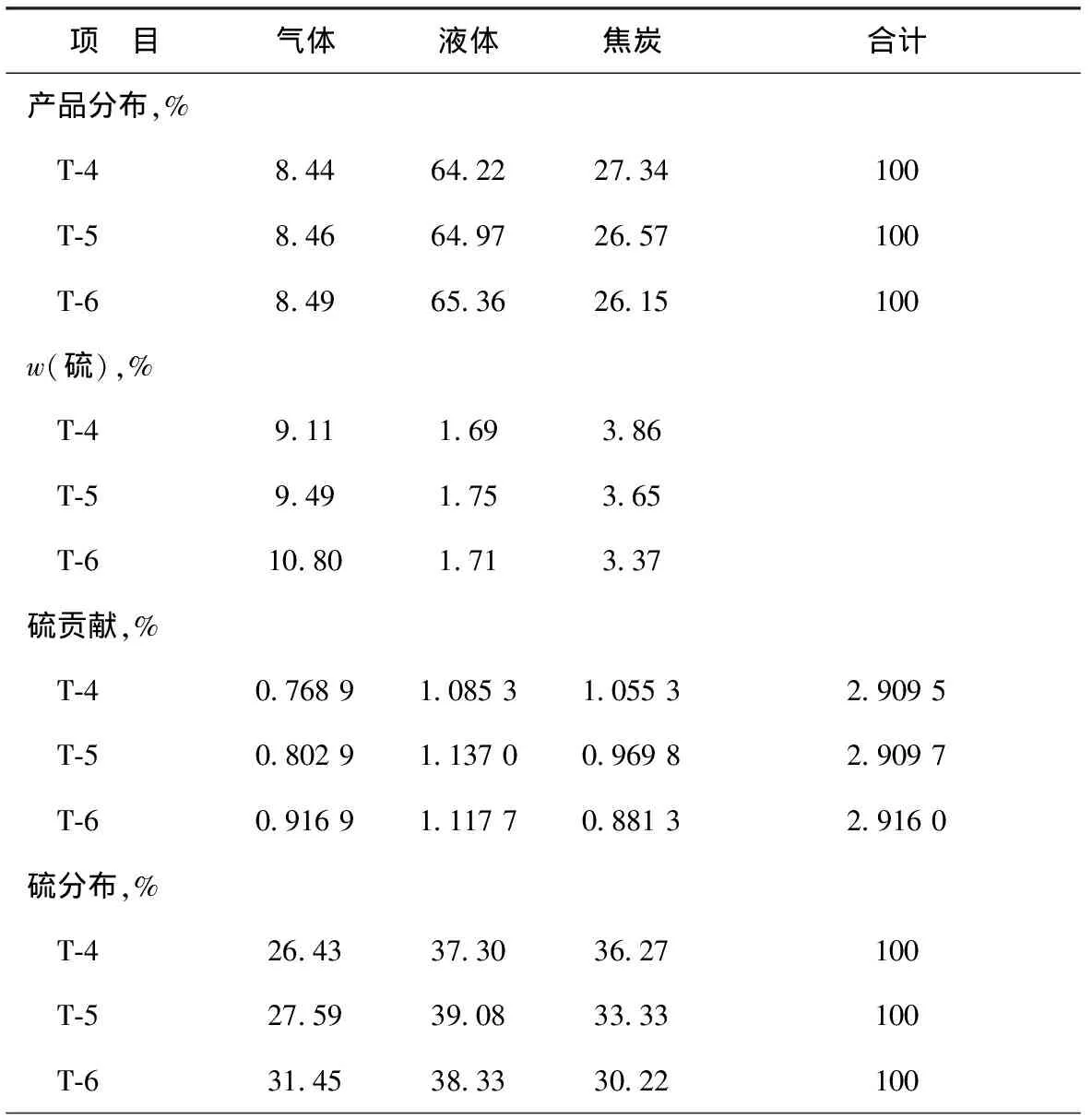

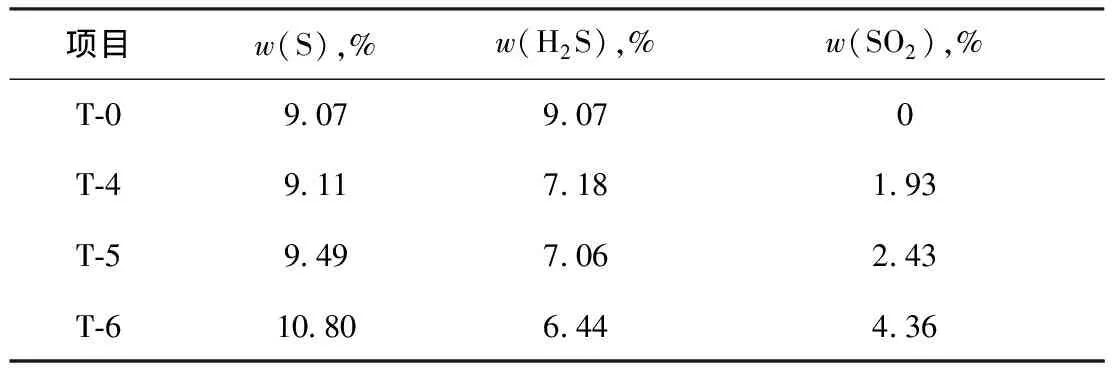

将氧化处理4 h的减压渣油进行减黏处理1 h,再进行延迟焦化反应,所得的产品分布以及硫分布见表4。减黏温度对减压渣油延迟焦化气体产品硫类型分布的影响见表5。

由表4可以看出,随着减黏温度的升高,焦化气体产率提高0.02~0.05百分点,液体收率提高0.75~1.14百分点,石油焦产率降低0.77~1.19百分点。由表4还可以看出,氧化、减黏的强化作用使得石油焦的硫质量分数大幅下降,由空白的4.12%降低至3.86%,当减黏温度提升至410 ℃时,石油焦的硫质量分数降低至3.37%,降幅高达18.2%。由表5可以看出,经减黏处理后气体中H2S质量分数减小1.89~2.63百分点,而SO2质量分数增大1.93~4.36百分点,说明减黏处理促进了噻吩类化合物的氧化,使更多的有机硫分解,以SO2的形式逸出。

以上试验结果说明减黏过程不仅能够使高附加值液体产品收率增加,而且能够更加有效降低延迟焦化石油焦的硫含量,主要原因在于:①减黏处理作用可以使得减压渣油中的部分较大的烃类分子发生浅度的热裂解产生小烃类分子,使得渣油胶体体系发生改变,沥青质胶束核心所吸附的胶质分子部分脱离并溶入连续相中[11-12],使得部分分散介质中的胶质突破了笼蔽效应[13],随着热效应的进一步增强,这部分组分由于突破了笼蔽效应而发生裂解反应,从而避免了缩合结焦反应,改善了减压渣油的流动性,防止沥青质的凝聚,导致焦炭产率降低,在部分焦炭转化为液收与气体的同时,焦炭中的硫也转移到了蜡油与气体中;另一方面减黏过程生成的小烃类分子在延迟焦化的辐射炉内吸热气化为减压渣油深度热裂解提供更多的能量。据估算,与常规的延迟焦化工艺相比,减黏强化过程多提供了7%左右的热量[14-15],更有利于C—S键的断裂。

表4 减黏温度对减压渣油延迟焦化产品分布及硫分布的影响

表5 减黏温度对减压渣油延迟焦化气体产品中硫类型分布的影响

2.3 水力空化强化对延迟焦化石油焦硫含量的影响

表6为水力空化处理压力和次数对减压渣油性质的影响。由表6可知:随着空化压力的增加,减压渣油的密度、黏度和平均相对分子质量均有下降;空化次数的增加对减压渣油的性质未见明显影响。从减压渣油的模拟馏程结果来看,空化处理后减压渣油的30%,50%,60%馏出温度降低,且60%馏出温度降低12~18 ℃左右,说明水力空化对减压渣油有轻质化的作用。

表6 空化压力对减压渣油性质的影响

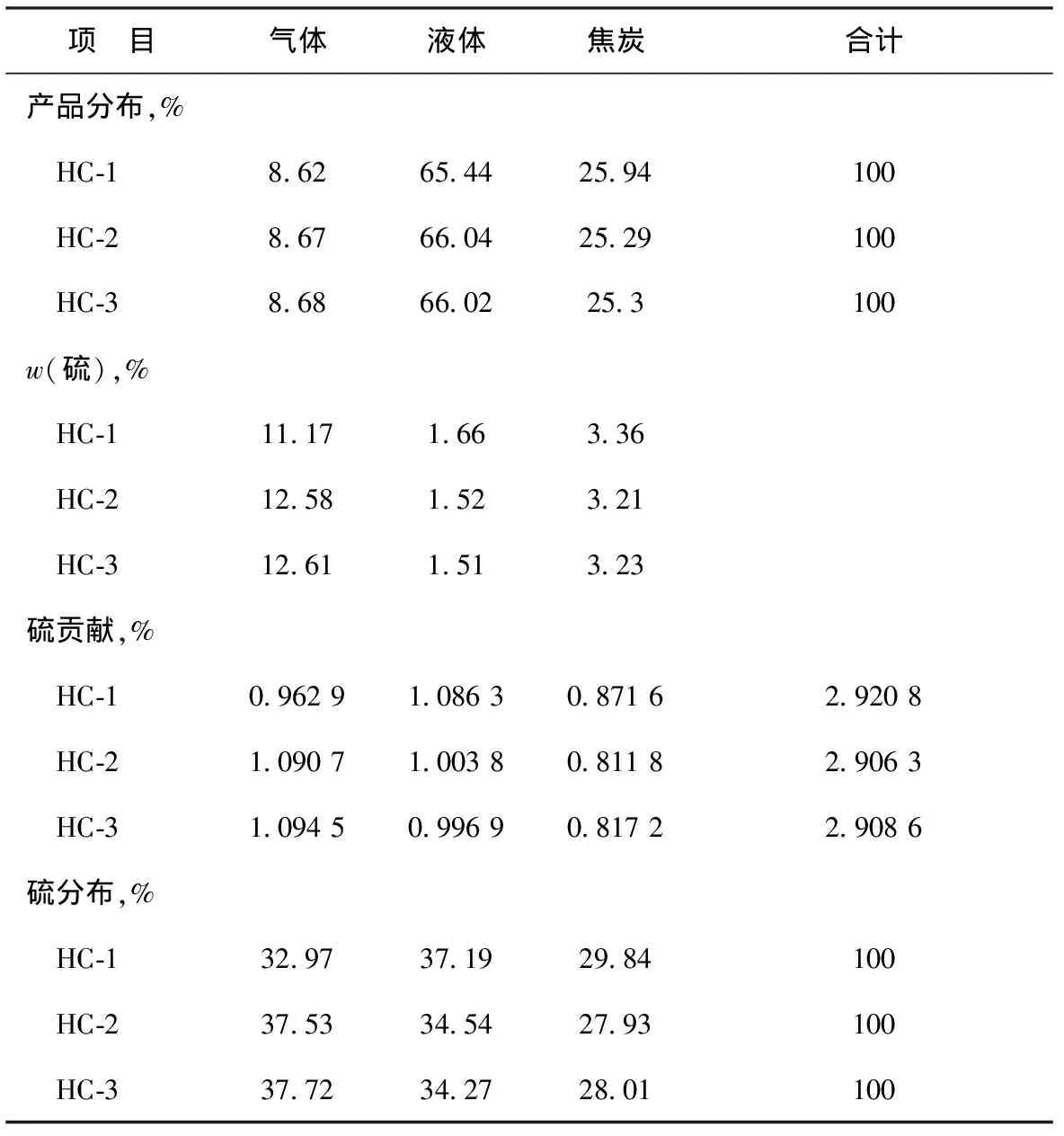

对空化氧化处理后的减压渣油进行减黏处理1 h,再进行延迟焦化反应,所得产品分布及硫分布见表7,其中减黏温度为410 ℃。由表7可以看出,与常规延迟焦化相比,在空化压力4 MPa下处理1次时,焦化液体收率由64.11%提高到了65.44%,石油焦产率由27.64%降低到了25.94%;在空化压力8 MPa下处理1次时,焦化液体收率由64.11%提高到66.04%,提高1.93百分点,石油焦产率由27.64%降低到25.29%,降低2.35百分点;在空化压力8 MPa下处理2次时,各产品分布与空化压力8 MPa下处理1次时相比变化并不明显。主要原因在于:一方面水力空化过程的冲击波具有集聚作用,随着空化压力的增加,空化过程产生更多的气泡来实现空化强度的提高;另一方面水力空化过程产生的能量是巨大的,呈现能级性,空化压力一定,产生的能级是一定的,对于同一性质的减压渣油,针对减压渣油中能够被处理的有效组分,1次空化处理所释放的能量已经足够。随着水力空化压力的增加,石油焦的硫含量逐渐降低,硫质量分数由最初的4.12%经空化压力4 MPa、8 MPa下处理1次后分别降低至3.36%、3.21%。对比未空化处理的焦化气体含硫情况来看,经空化处理后氧化渣油焦化气体产品中的硫含量进一步提高。与表2和表4中减压渣油经氧化及氧化-减黏后焦化液体产品硫含量变化趋势不同,氧化后减压渣油在8 MPa下空化处理1次、2次后焦化液体产品中的硫质量分数降低,由空白试验的1.60%降低到氧化、空化处理的1.52%、1.51%,进一步说明水力空化对渣油中噻吩被氧化为易于分解的有机硫有促进作用,改变了焦化产品的硫分布。

表7 空化压力对减压渣油延迟焦化产品分布及硫分布的影响

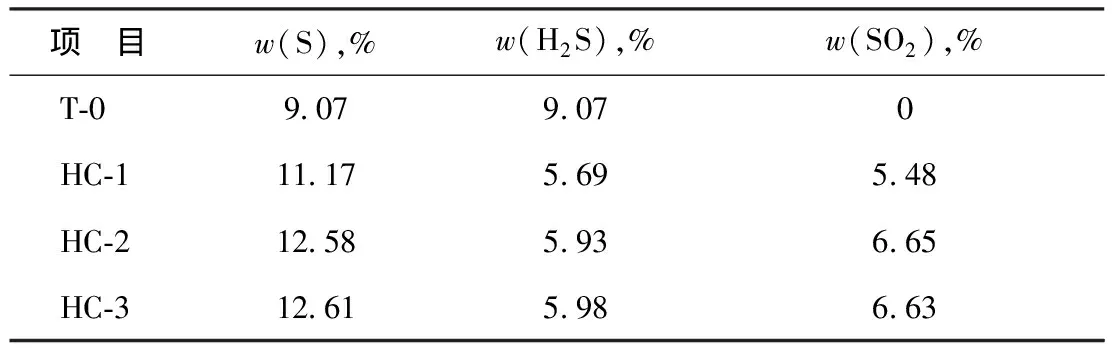

水力空化处理对减压渣油延迟焦化气体产品中硫类型分布的影响见表8。从表8中气体硫类型的变化情况来看,空化处理后氧化渣油的焦化气体中硫含量增加主要是由于SO2含量大幅增加所造成的,由空白试验的不含SO2提高到质量分数为6.6%左右。

表8 空化压力对减压渣油延迟焦化气体产品中硫类型分布的影响

以上结果证明了空化强化处理不仅能够有效降低石油焦和液体产品的硫含量,还能降低石油焦产率,增加液体收率。其主要原因有:①空化作用所产生的高温、高压、微射流的能量破坏沥青质-胶质的超级分子结构,使其缔合结构解离,可以使得渣油中的部分沥青质向胶质以及更小分子结构转化[16-17],渣油的胶体体系变得更加松散,降低了减压渣油的结焦性能,提高了液体产品的收率;②松散的胶体体系有利于克服大分子基团有机硫的空间位阻,使得大基团中的硫原子裸露,便于被氧化,同时空化过程中强大的剪切力可以较大幅度地降低油水接触的表面张力,有利于氧化剂与有机硫的接触反应;③空化过程优化了减黏原料,其胶质、沥青质结构的松散化、小型化更有利于减黏过程中吸收更多的热量,为C—S断裂提供更多的能量。

3 结 论

(1)催化氧化-延迟焦化工艺降低石油焦硫含量的机理是通过H2O2乙酸把减压渣油中的噻吩氧化为亚砜或者砜,降低C—S键键能,使得在延迟焦化过程中C—S键易于断裂生成SO2,从而降低石油焦的硫含量。

(2)水力空化强化氧化-减黏工艺降低石油焦硫含量的最佳工艺条件为:空化压力8 MPa下处理1次,410 ℃下减黏1 h,此时石油焦硫质量分数由4.12%降低至3.21%,同时石油焦产率降低2.35百分点,液体收率提高1.93百分点。

(3)对焦化原料进行水力空化强化氧化减黏处理降低石油焦硫含量,其主要机理是空化过程可以改变焦化原料中胶质、沥青质的结构,使其松散化、小型化,有利于克服有机硫被氧化过程的空间位阻,同时其强大的剪切力可以降低油水界面张力,有利于有机硫的氧化。