丙烷脱沥青装置溶剂脱硫系统改造及运行效果分析

2019-07-05彭乔毅王公炎刘晓伟

彭乔毅,王公炎,刘晓伟

(中国石油化工股份有限公司济南分公司 沥青车间,山东 济南 250101)

中国石化济南分公司600kt/a丙烷脱沥青装置使用临盘油渣油和胜利进口混合油等原料,丙烷为溶剂,通过物理萃取的方法,生产HVI Ⅱ150BS光亮油基础油、100#道路沥青和催化裂化料。溶剂丙烷采取临界、蒸发、汽提回收的方式循环使用,装置原料减压渣油中含硫物的主要成分为硫醚、噻吩等非活性硫化物,大部分随产品脱沥青油和脱油沥青外送,另一部分随循环溶剂丙烷并不断累积富集[1]。为减轻H2S对装置平稳生产和设备腐蚀的影响,需对溶剂丙烷进行脱硫处理。装置设有气相丙烷碱法脱硫系统,碱法脱硫会产生大量碱渣,危废处置困难且产生较高的处理费用,另外,装置频繁回炼丙烷也会增加大量能耗。本次改造将脱硫系统改为胺法脱硫,提高了脱硫处理能力,同时避免了碱渣产生。

1 碱法脱硫系统介绍

1.1 碱法脱硫原理介绍

碱法脱硫是将来自溶剂蒸发汽提部分的低压丙烷进入丙烷气体脱硫塔C-9,经碱洗脱硫后经丙烷压缩机回收;碱液由碱液循环泵P-12在丙烷气脱硫塔C-9内循环,当吸收硫化氢的碱液饱和后碱渣间断外送,并补充新鲜碱液,碱法脱硫每年会产生20~50吨左右的碱渣,主要成分为Na2S和NaHS。"碱渣"带有恶臭气味、呈深褐色,其特点是高碱性,含有硫化钠、硫醇和油类等多种有毒有害化学物质。同时该系统脱硫能力有限,当原油中含硫量较高、装置高负荷运行时,要将液相丙烷送至液化气脱硫装置进行回炼,以降低H2S含量。

碱法脱硫原理是一定浓度的NaOH溶液,与丙烷中H2S发生酸碱中和反应,反应方程式如下:

2NaOH+H2S→Na2S+2H2O(NaOH过量)

NaOH+H2S→NaHS+H2O(NaOH少量)

1.2 碱法脱硫存在问题分析

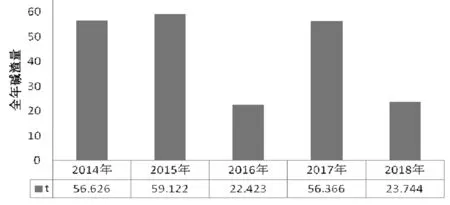

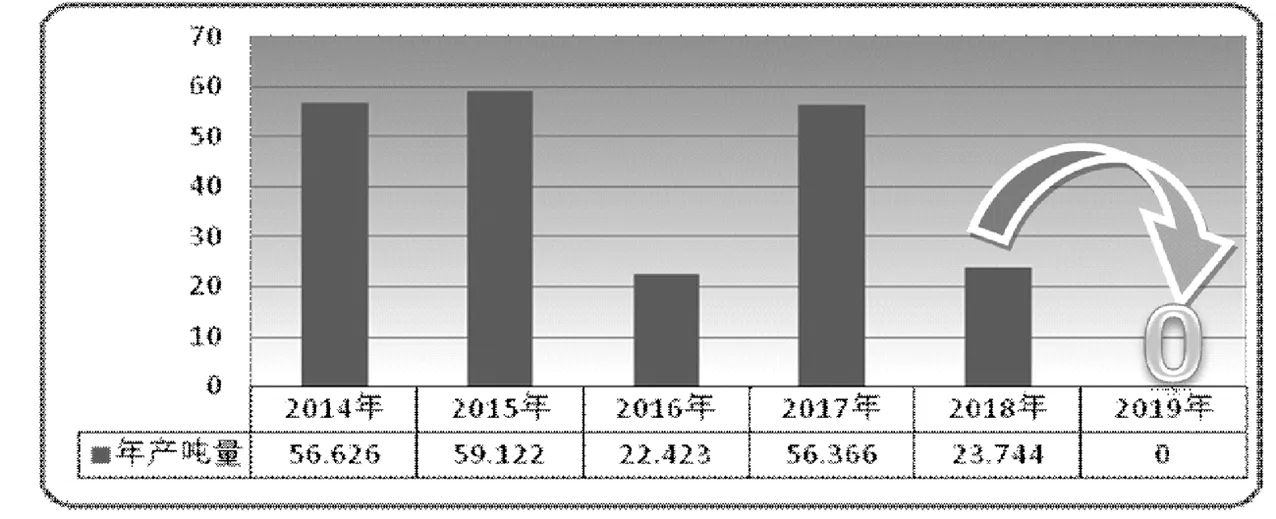

图1 近五年装置碱渣产生量

如图1目前装置碱法脱硫采用的脱硫剂为氢氧化钠,该法每年会产生20~50吨左右的碱渣,固废处置困难且处理费用高昂。随着环保要求日趋严苛,碱渣外送处理将愈加困难。同时,现有收碱退碱作业程序复杂,手工操作量大,又涉及浓碱介质,作业风险性较高,存在较大安全隐患。

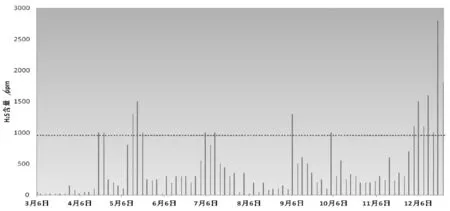

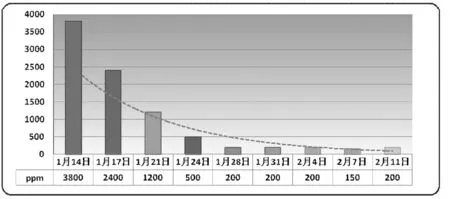

图2

通过图2可知,自2018年3月初开工以来,装置内丙烷H2S含量波动明显,形成波峰与波谷。H2S含量全年平均值446ppm,同时经常性突破1000ppm,丙烷中H2S含量的波动,也导致通过控制丙烷冷却温度调节丙烷罐压力的操作不稳定,同时对设备的防腐提出严峻考验。

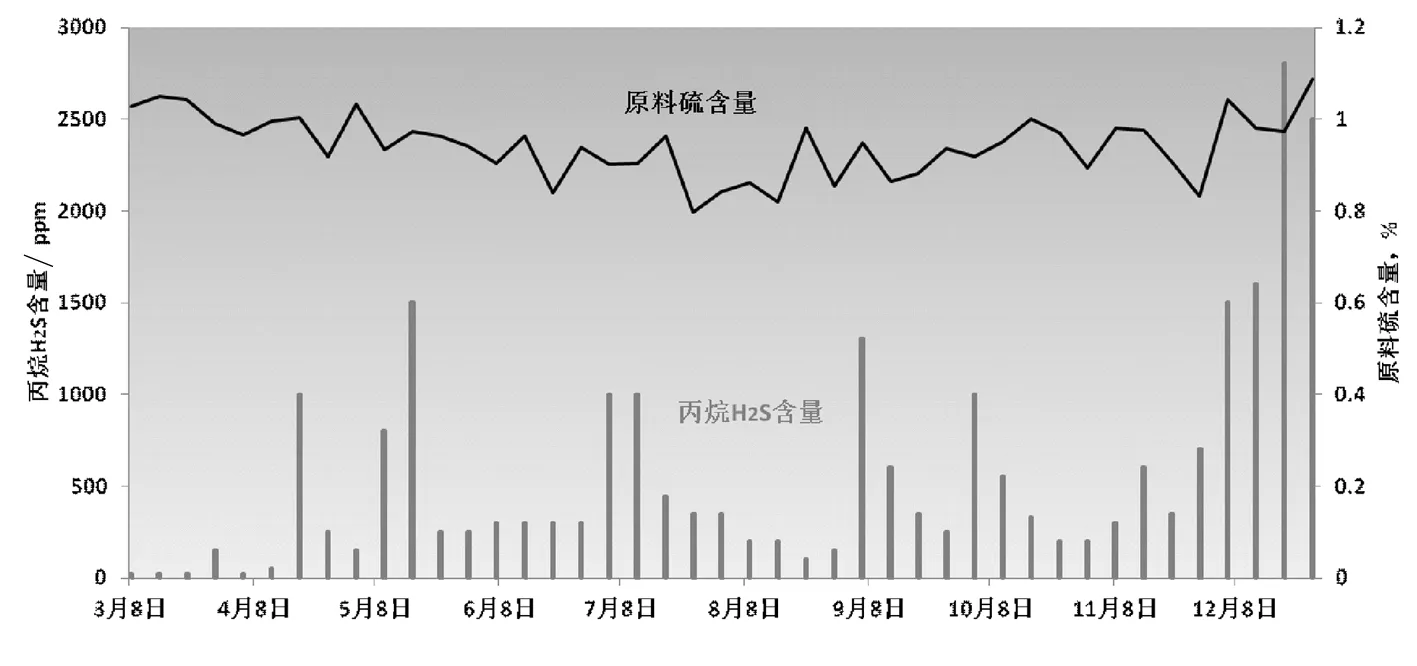

碱法脱硫时,为减少碱渣固废产生,只有在检测到H2S含量过高后才更换新鲜碱液,这样就产生了滞后性,形成丙烷H2S含量的波峰与波谷。循环使用的丙烷通过循环水冷却后回收,进入D-3丙烷罐收集。由于H2S的存在,D-3压力和温度控制将不同于纯丙烷,产生波动,从而影响平稳生产。作为装置硫化氢主要来源,原料减压渣油的硫含量对工艺系统硫化氢含量高低影响最为直接。由图3可知,受原油性质影响,进装原料渣油的硫含量0.833%~1.043%之间波动。但对比图2可发现,原料的硫含量与丙烷中H2S含量变化趋势不对应,说明现有碱法脱硫,只有在新鲜碱液状态下可以有效脱除系统丙烷中的H2S。

图3 2018年装置原料硫含量与丙烷H2S含量统计

综上分析得出,使用碱法脱硫和碱液间断性更换,是导致固废产生和丙烷H2S含量波动的主要原因。碱法脱硫已不能适应当前安全、环保生产的需要。

2 胺法脱硫系统介绍

胺法脱硫采用的脱硫剂为甲基二乙醇胺,简称MDEA。该脱硫剂能够与水任意互溶,由于脱硫效果好,选择性强,在炼厂脱硫工艺中得到普遍应用。由于甲基二乙醇胺(MDEA)有很好的脱硫效果,可以循环使用,且不产生任何碱渣,并且中石化济南分公司胺液再生装置运行有一定的富余能力,故有必要将碱法脱硫改为胺法脱硫。

2.1 甲基二乙醇胺(MDEA)

胺液主要成分为甲基二乙醇胺,简称MDEA,为无色或淡黄色粘稠液体,吸收H2S后的胺液叫富胺液,加热再生后的胺液称为贫胺液。脱硫剂使用浓度一般在20~50%(w)。

2.2 胺法脱硫反应

在化学性质上,MDEA是一种叔胺,胺分子中有一个烃基团和一个氨基团。氨基团的作用是使水溶液达到必要的碱度,电离后带一个单位的正电荷,显碱性。H2S是弱酸,MDEA是一种弱碱,两者反应生成水溶性盐类,该反应是可逆反应,受温度影响。N-甲基二乙醇胺的碱性随温度升高而降低,在低温时(20℃~40℃)弱碱性的N-甲基二乙醇胺能与H2S结合生成胺盐,在较高温度下(>105℃)胺盐能分解成H2S和N-甲基二乙醇胺,实现脱硫剂的循环使用,不产生碱渣。

MDEA吸收H2S反应方程式如下:

R2R 'N+H2S→ R2R 'NH++HS-→R2R 'NHHS (放热反应,快速反应)

分解反应:生成的胺盐具有热不稳定性,在较高温度下发生分解,反应式即为上述吸收反应的逆反应,反应过程为吸热反应。

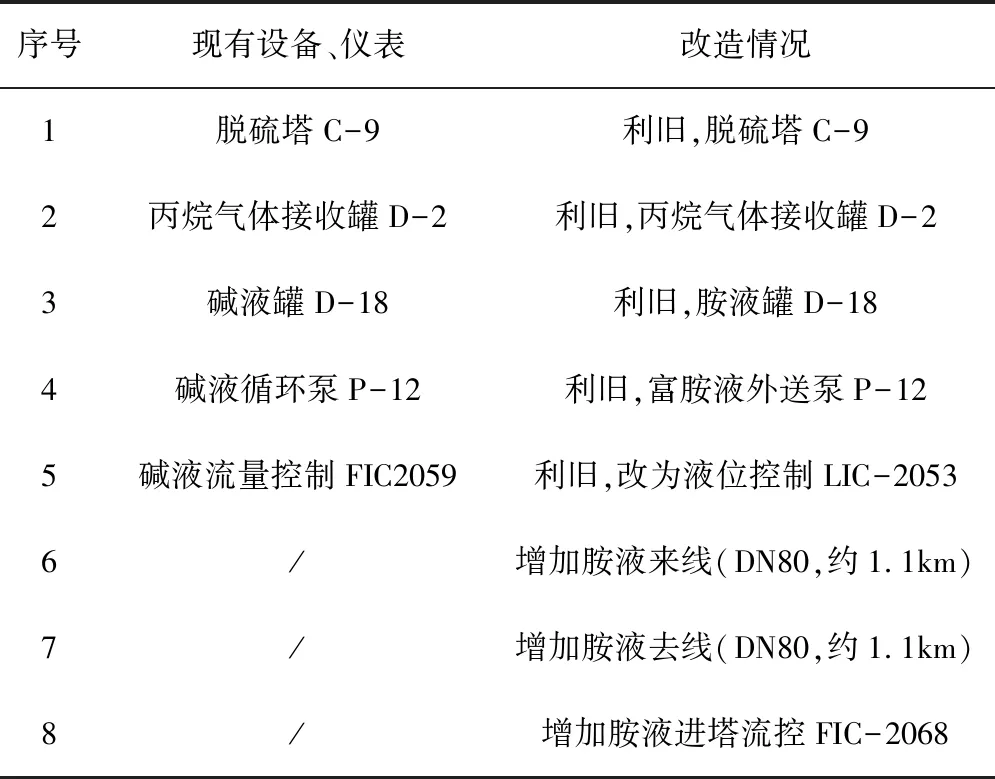

3 项目改造内容

本次改造主要利旧原丙烷脱沥青装置脱硫系统的主要设备,本次改造主要增加自硫磺装置至丙烷脱沥青装置的贫胺液、富胺液线。另外,脱硫系统改为胺法脱硫后,需要连续补充贫胺液,本次改造需要新增贫胺液进塔流控阀;而塔底富胺液阀利旧原控制系统,技改成本大大降低, 胺法脱硫项目改造情况见表1。

表1 胺法脱硫项目改造情况

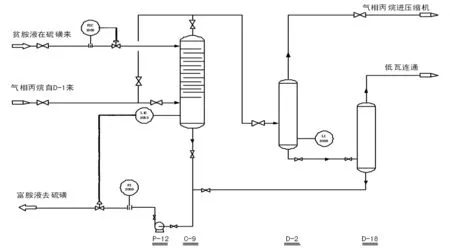

3.1 主要流程及控制方案

低压丙烷气自D-1丙烷气体分水罐进入丙烷气脱硫塔C-9,在塔内与贫胺液逆流接触脱硫。脱硫后的丙烷从塔顶出来,进入丙烷气体接收罐D-2分离出携带的少量胺液后,进入丙烷压缩机K-1/1,2,3。 贫胺液自硫磺装置来,经流量控制以后,直接进入脱硫塔上部,进行脱硫过程。脱硫后的富胺液自塔底出来由富胺液泵P-12送至硫磺装置溶剂再生部分。丙烷中携带的少量胺液在气体接收罐D-2经气液分离后间断送至D-18,再经P-12间断外送出装置,详见图4。

图4 胺法脱硫工艺流程简图

4 胺法脱硫运行效果评价

4.1 脱H2S效果验证

自2019年1月10日投用胺法脱硫项目后,C-9脱后实测H2S保持在50μL/L左右。仅使用半个月,循环丙烷溶剂硫化氢含量从4000迅速降低到200μL/L,并且一直稳定在200μL/L以下运行。初期系统丙烷H2S含量较高,胺液循环量控制在3.5t/h左右,随系统H2S含量下降,胺液循环量将持续降量优化,实现节能运行,见图5。

图5 丙烷H2S含量统计

碱法脱硫中,依靠间断换碱来控制循环丙烷的硫化氢含量,产生大量碱渣,即使如此,受危废排放总量限制,循环丙烷溶剂的H2S均值仍在一般在500μL/L左右,高点可达3000μL/L,甚至需将丙烷送至气体脱硫装置回炼用以降低系统H2S含量。系统较高浓度的的H2S还会带来系统腐蚀、人员作业安全性的问题,胺法脱硫能够长期稳定控制循环溶剂中H2S含量在200μL/L以下,无任何废物产生,有较大的技术优越性。

4.2 碱渣排放控制

近五年统计可知(见图6),碱渣产生量受原油硫含量和装置处理量、及装置年运行时间变化影响,因此呈现不规律性,按全年周期运行考虑,碱渣通常在50t/a左右。2019年,通过胺法脱硫项目的实施,真正实现碱渣零产生,助力装置清洁生产。

图6 装置近五年碱渣统计

5 结论

综上所述,中石化济南分公司胺法脱硫改造投用后,溶剂丙烷含硫明显降低,所使用的甲基二乙醇胺(MDEA)有很好的脱硫效果,并且可以循环使用不产生任何碱渣固废,取得了显著的安全环保效益。