玻璃纤维增强复合板在水中冲击载荷下的响应与破坏研究

2019-07-05项大林谢志丰肖士利荣吉利

项大林,谢志丰,郭 振,肖士利,荣吉利

(1.北京宇航系统工程研究所, 北京 100076; 2.北京理工大学 宇航学院, 北京 100081)

玻璃纤维增强复合材料(GFRP),作为一种非金属材料,具有很高的比强度和比模量,在水雷的制造中得到广泛应用,使得鱼雷重量大大降低。在战场环境下,这些复合材料,除了要承受工作状态下的各类载荷,还要面临着水中爆炸及撞击载荷的巨大威胁。因此,开展研究玻璃纤维增强复合材料在的爆炸冲击载荷下的响应与破坏,显得十分必要。

数值仿真虽然能很好的模拟复合材料在爆炸载荷下的响应行为,但往往缺少验证[1]。一种爆炸激波管装置[2-4],通过引爆小当量TNT产生水中冲击波载荷,可实现对纤维增强材料的水中冲击加载。相关研究发现,纤维断裂、基体开裂以及整体分层破坏与水中冲击载荷的强度有着密切联系[5]。该装置由于依赖对炸药的使用,实验过程存在一定的危险性。Tran等[6]采用了一种非药式等效水中爆炸冲击加载实验装置,对纤维增强复合材料开展了冲击毁伤实验与数值分析。Wei等[7]采用类似方法,研究了GFRP与PVC泡沫构成的夹芯板的水中冲击,指出夹芯板的动态响应过程中应变率效应十分明显,而且泡沫芯层能有效改善夹芯板的性能,尤其在后面板的冲量与维持整体刚度方面。

上述工作,丰富了复合材料动力学响应与毁伤研究,但相关实验数据仍然较为匮乏。本文利用等效中下爆炸冲击加载实验装置[8-9],基于3D动态DIC测量方法[10-12],针对某GFRP开展了水中冲击,得到了GFRP板的动力学响应过程与永久破坏模式。

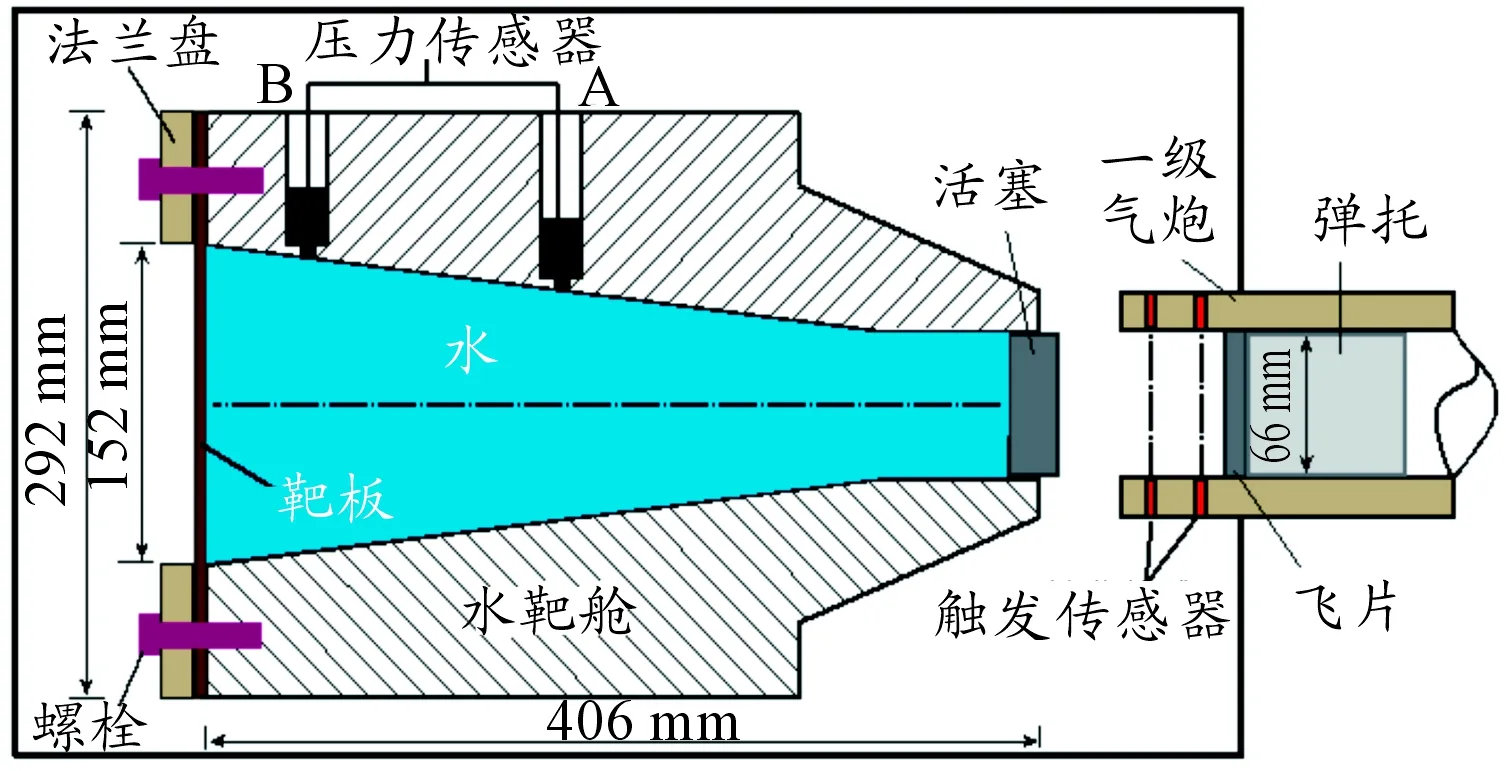

1 等效水中爆炸冲击加载实验装置

等效水中爆炸冲击加载实验装置[8,13]原理示意图如图1,装置的核心部件是一个内部为圆锥形空腔的水靶舱。水靶舱侧壁有两个压力传感器安装口,用于安装压力传感器采集冲击波压力。采用一级轻气炮驱动并加速飞片,使之撞击活塞(活塞和飞片均为钢),撞击产生的弹性波传入水靶舱内的水中,形成冲击波载荷并最终作用在靶板上。某一位置的水中冲击波压力峰值pmi与载荷冲量Imi可通过下式计算获得:

pmi=V0(D/Di)[sf/(s+f)]

(1)

Imi=pmiθ0

(2)

其中,V0为飞片撞击速度;D与Di分别为活塞直径与某位置的腔体直径;s与f分别为活塞与水的声阻抗;θ0为冲击波初始衰减时间常数:

θ0=-(2h/c)ln[(s-f)/(s+f)]

(3)

其中,h为活塞厚度,c为活塞中声速。

图1 水中冲击加载装置原理示意图

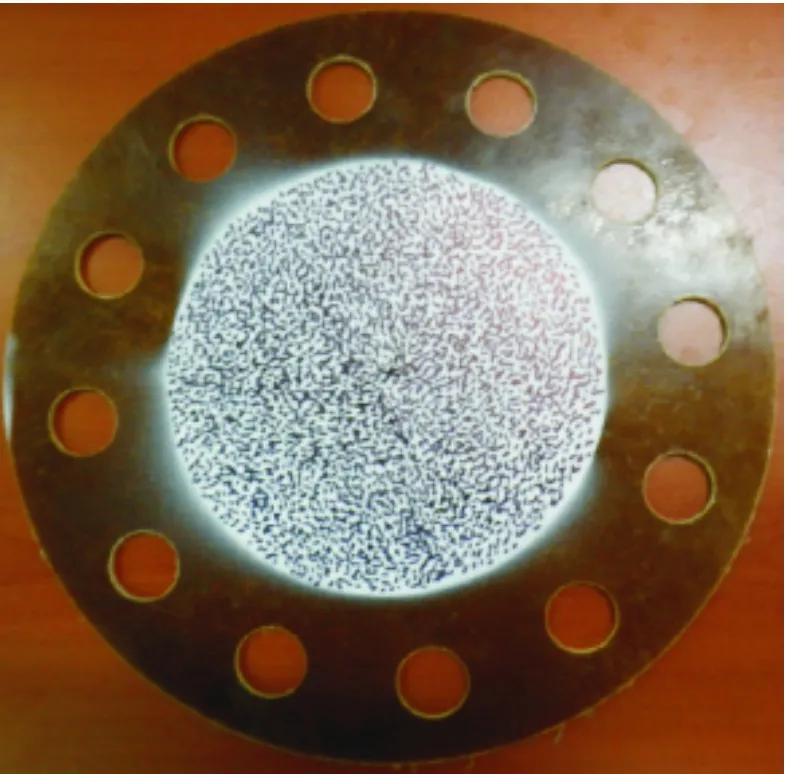

2 靶板样品

靶板为某高强玻璃纤维/环氧树脂复合材料,主要用于制作某水雷外壳壳体,基体为环氧树脂,玻璃纤维与树脂按照4∶6之比制作。制成后,靶板厚度约为3 mm。为了利用DIC方法测量GFRP板的实时变形,需要制作散斑场,如图2所示。

图2 GFRP板及其表面散斑场

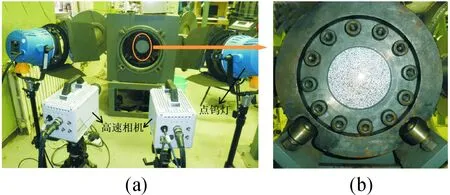

3 3D动态DIC测量系统

基于DIC方法,结合等效水中爆炸冲击加载实验装置,搭建的3D动态DIC测量系统,如图3所示。两部高速摄影机成一定夹角,放置在靶板后侧约1.5 m处,调节摄影机处于水平并垂直于靶板。实验前采用标定板进行标定[3],设置相机拍摄速率为50 000帧/s。在一级轻气炮出口处安装的触发传感器,实现对飞片撞击速度的测量以及压电传感器和高速相机的同步触发。

图3 3D动态DIC测量系统

4 实验结果与分析

4.1 动态响应

利用CSI公司研发的VIC-3D数字图像处理软件,处理计算实时散斑场。

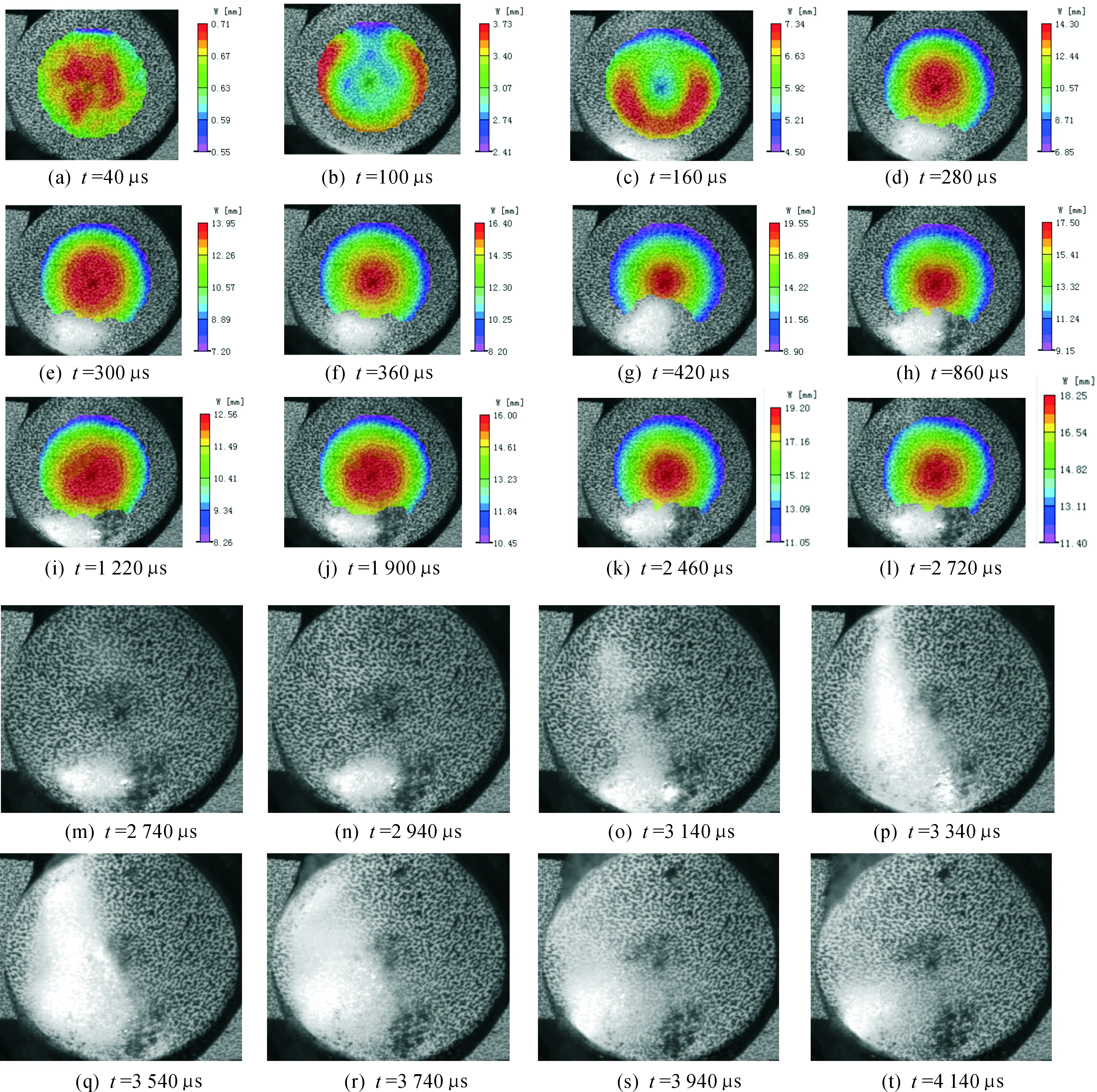

图4是水下冲击载荷(I0=2.759 kPa·s)作用下GFRP靶板的典型毁伤过程。从图4中可明显观察到,在t=40 μs时,水靶舱内水中冲击波波阵面达到GFRP靶板,靶板开始产生变形。在响应初期GFRP靶板的变形形态与简单铝板的响应基本一致[10],变形场也是由约束边界向中心呈现环形扩展的,靶板干表面的离面位移场在受载前期是逐渐增大的,如图4(a)~(d)。但是随着时间的推移,如图4(d)~(e)所示,最大离面位移从14.3 mm降为13.95 mm之后增加到19.5 mm,然后降至16.2 mm再增至19.55 mm,离面位移场呈现出十分明显的振荡现象,这极有可能是GFRP内部损伤,即基体层裂、纤维界面脱粘以及纤维断裂等因素造成的。当最大离面位移达到18.25 mm后,面内主应变约为0.017 2,GFRP靶板中心位置出现散斑脱落现象,在响应的最后阶段,如图4(m)~(q),在法兰约束位置,GFRP板被剪断撕裂,但是没有明显的裂纹产生,靶板约束边界处局部被完全撕裂,之后CFRP靶板开始回弹,裂纹闭合,如图4(r)~(t)。

图4 水下冲击载荷(V0=157.8 m/s,p0=41.94 MPa)作用下GFRP的典型毁伤过程

4.2 破坏模式

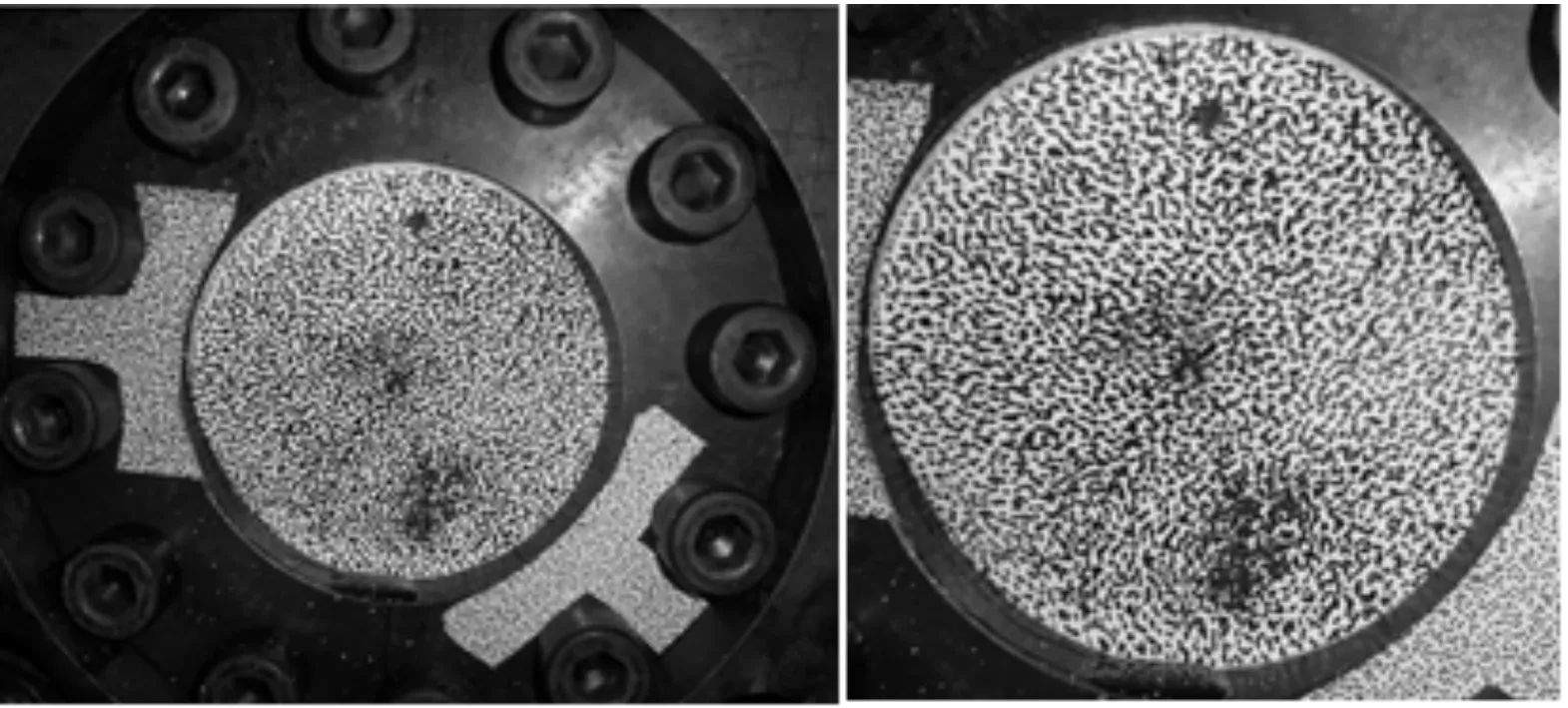

图5是装配条件下GFRP在边界处的最终破坏形态,虽然GFRP靶板在法兰约束边界处存在剪裂毁伤情况,但在剪裂终端并没有明显的朝向靶板中心区域扩展的裂纹,并且干表面不存在明显的层裂等损伤特征。

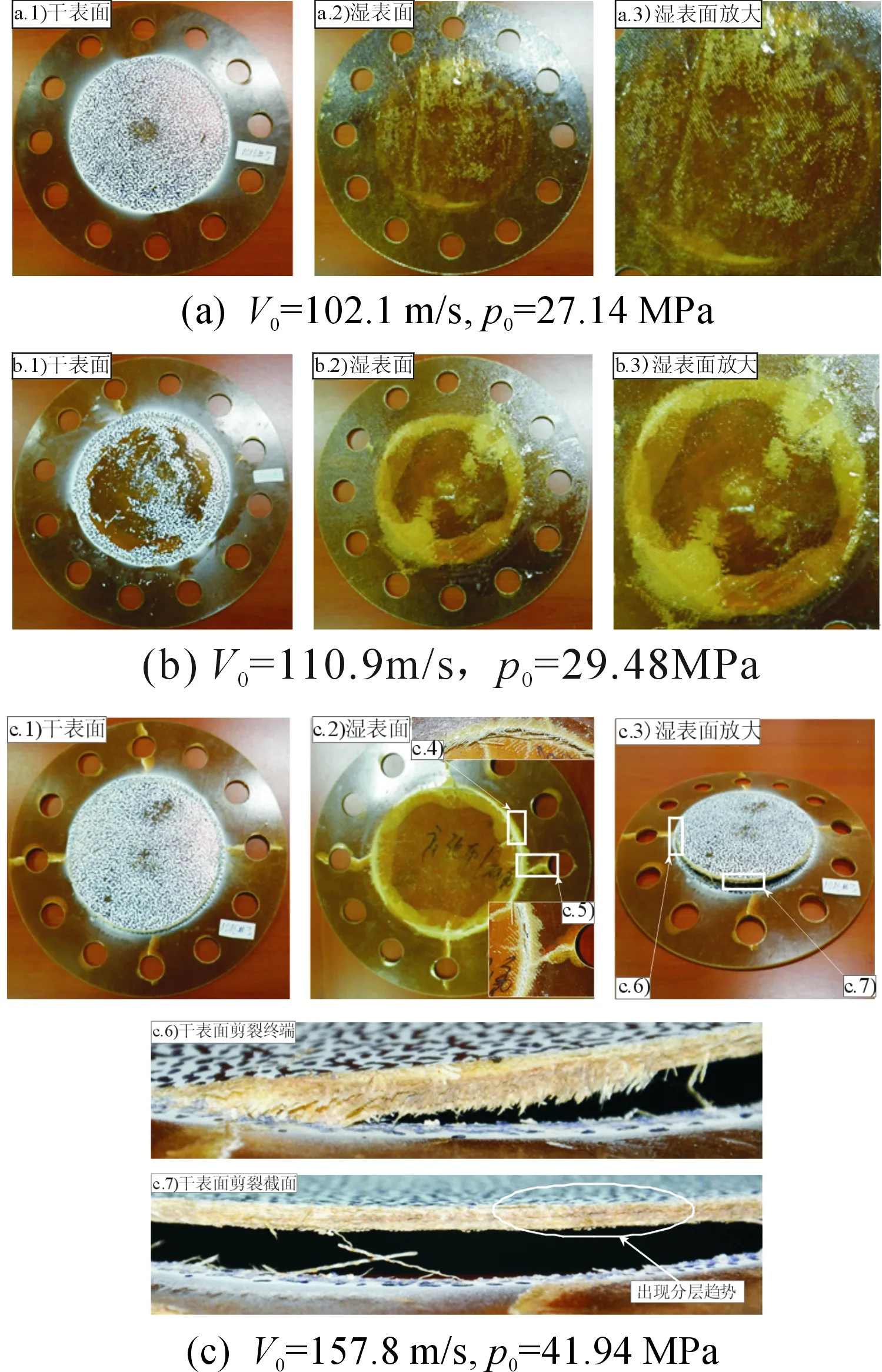

图6是不同强度冲击载荷作用下GFRP靶板的毁伤情况,随着冲击载荷的增加,材料的损伤分别呈现出:

1) 如图6(a)与图6 (b),在湿表面(受冲击面)约束边界附近,GFRP靶板内部出现严重的层裂损伤(颜色较浅部位),并且载荷越大,层裂区域越明显,范围也越大;

2) 如图6(c),在较强冲击载荷作用下,沿法兰约束边界处,湿表面局部被完全剪切断裂,且存在较小的层裂区域,四个呈“十”字对称的螺栓孔处出现裂纹。可以预见冲击载荷强度继续增大,受载区域沿约束边界位置极有可能完全剪裂。

图6(c)中(c.4)反映出湿表面剪裂处有大量纤维被拔出,这是由于法兰沿厚度方向剪切了一部分材料后,靶板整体变形,剪裂带将受到弯矩载荷致使材料被撕裂,这时纤维将会从基体中被剪断、拔出。从图6(c)中(c.6)反映出干表面剪裂终端玻璃纤维的拉伸破坏情况,有一定数量的纤维被拔出;图6(c)中(c.7)可以看出,边界的剪切断裂处的断口比较平整,出现了分层的趋势。

图5 GFRP靶板在边界处的毁伤形态

图6 不同冲击载荷作用下,GFRP的毁伤模式

5 结论

GFRP板在水中冲击载荷作用下,干表面的离面位移场表现出显著的振荡现象,实际是GFRP板的内部损伤,即基体层裂、纤维界面脱粘以及纤维断裂等损伤的宏观表现。

在本文3种典型强度的冲击加载条件下:低强度冲击时,GFRP板受载中心的变形宏观上呈现出线弹性,但约束边界处的材料内部层裂损伤显著;高强度冲击时,GFRP板很容易在约束边界出现剪裂撕裂破坏,断口截面平整且出现层裂损伤。