十二醇用量对植物纤维基泡沫材料结构的影响

2019-07-04修慧娟李金宝崔雨馨董慧玲

修慧娟, 杨 雪, 李金宝, 崔雨馨, 董慧玲, 赵 欣

(陕西科技大学 轻工科学与工程学院 轻化工程国家级实验教学示范中心 陕西省造纸技术及特种纸品开发重点实验室, 陕西 西安 710021)

0 引言

泡沫塑料因其具有质轻、比强度高、能量吸收性好等优点而应用广泛,但是塑料制品造成的污染非常严重[1].因此,急需寻找一种新型的可生物降解泡沫材料来替代传统泡沫塑料.

新型泡沫材料必须具有可自然降解或可回收利用、原料可持续再生等优势.目前,国内外学者在可降解泡沫材料方面的研究成果显著,如淀粉基及淀粉/纤维复合泡沫材料[2-6],纤维基泡沫材料[7-11].以上工作对于泡沫材料孔结构和各种应用性能做了大量研究,但是对于泡沫稳定性以及泡沫稳定性引起的泡沫材料结构的变化并未广泛关注.植物纤维基泡沫材料是一种前景广阔的可完全降解泡沫材料[12],它同样存在泡沫的稳定性问题,即湿泡沫在干燥初期极不稳定,气泡较易破裂,在没有气泡支撑的情况下,样品较易沿重力方向坍塌,这对于植物纤维基泡沫材料的结构来说是极为不利的.

本课题组在前期研究的基础上,将十二醇作为泡沫稳定剂加入植物纤维泡沫体系制得植物纤维基泡沫材料.通过测定湿泡沫的粘度和半衰期来研究十二醇用量对泡沫稳定性的影响,通过分析表征泡沫材料的微观形貌、泡孔参数、结构参数等来研究十二醇用量对泡沫材料结构的影响,从而得到结构较佳的植物纤维基泡沫材料.

1 实验部分

1.1 原料及药品

漂白硫酸盐阔叶木浆板,购于国内某造纸厂;十二烷基硫酸钠(SDS)作为发泡剂,购于天津市福晨化学试剂厂;十二醇,分析纯,购于天津市大茂化学试剂厂;去离子水.

1.2 泡沫材料的制备

分别向纤维悬浮液中加入不同含量的十二醇,得到2 wt%固含量的纤维悬浮液,十二醇用量分别为1.5%、2.0%、2.5%、3.0%、3.5%、4.0%;再向以上混合悬浮液中加入SDS,以3 000 r/min的速度在分散磨砂机中进行机械处理15 min,得到具有一定空气含量的湿泡沫体系;接着将湿泡沫置于一个特制圆柱形容器中进行注模;最后采用热风干燥方式对其进行干燥固化12 h制得植物纤维基泡沫材料.

1.3 泡沫材料的表征

1.3.1 粘度

采用粘度仪在室温下测定植物纤维泡沫体系的粘度[13].

1.3.2 半衰期

泡沫的半衰期定义为泡沫由于排水而损失其初始液体一半所需的时间[14].

1.3.3 微观形貌

采用Vega 3 SBH场发射电子扫描显微镜(SEM)观察植物纤维基泡沫材料的微观形貌,泡孔参数(平均孔径、平均孔面积、各向异性比、孔密度)采用图片分析软件ImageJ进行分析得出.

1.3.4 表观密度

表观密度通过其质量-体积比来确定[15].对样品的高度进行测量,计算求得其体积,其表观密度ρ可由公式(1)计算求得:

(1)

式(1)中:m—泡沫样品的质量(kg);V—泡沫样品的体积(m3).

1.3.5 孔隙率

孔隙率Q用公式(2)计算:

(2)

式(2)中:ρ′—泡沫样品的理论密度(kg/m3).样品的理论密度ρ′可以用公式(3)[16]计算:

(3)

式(3)中:wi—泡沫体系中各组分的质量分数(%);ρi—泡沫体系中各组分的密度(g/cm3),其中,阔叶木纤维密度[17]为1.50 g/cm3.

2 结果与讨论

2.1 十二醇用量对泡沫体系粘度的影响

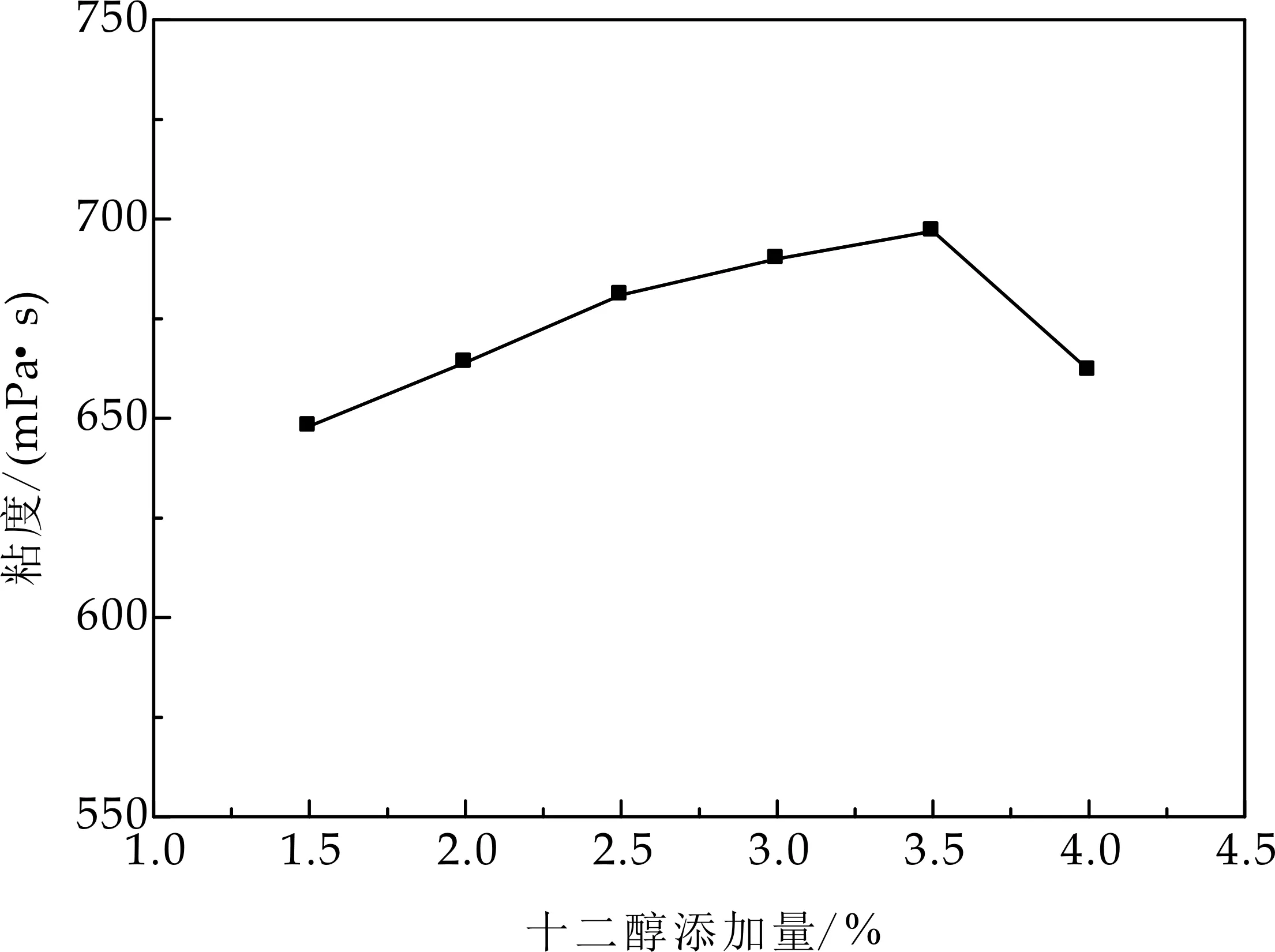

泡沫的稳定性在一定程度上取决于泡沫体系的粘度.图1为不同十二醇用量下泡沫体系的粘度.

图1 不同十二醇用量下泡沫体系的粘度

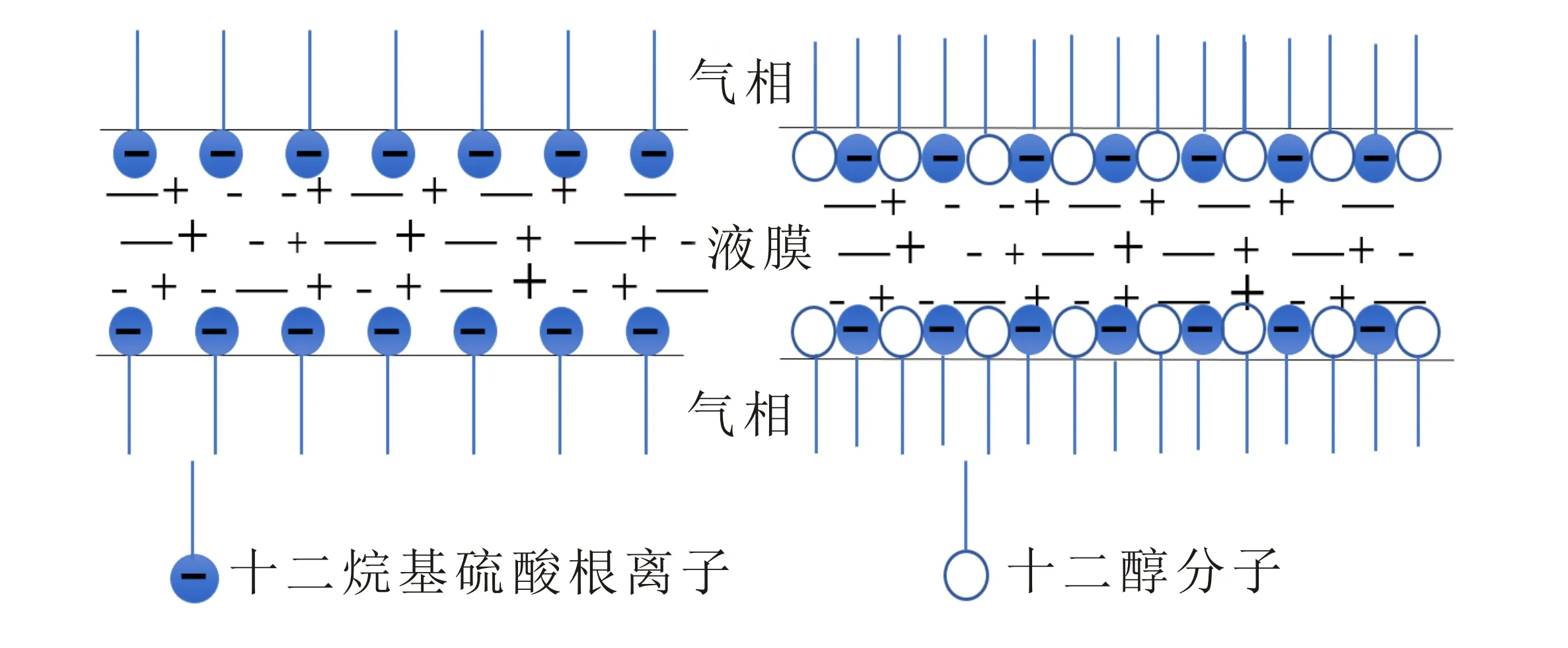

由图1可知,随十二醇用量的增大,泡沫体系的粘度先增大后减小.当十二醇用量增加时,泡沫体系粘度也随之增大,这是由于十二醇增加了SDS泡沫的空气-水单层的表面粘度,从而减缓泡沫膜的排水[18],这直接导致排液速度降低,因而泡沫稳定性也就随之增强.当十二醇用量超过3.5%时,体系粘度有明显的下降趋势,这可能是过量的十二醇增加了泡沫体系表面的分子堆积程度,导致SDS分子堆积程度减小(如图2所示),破坏了泡沫的稳定[13],因此体系粘度减小.上述分析表明加入适量的十二醇能起到有效稳定泡沫的作用,表征泡沫稳定性的另一个更重要的参数为析液半衰期,因此进一步研究了泡沫的半衰期.

图2 十二醇分子与SDS分子混合前后对比示意图

2.2 十二醇用量对泡沫体系半衰期的影响

泡沫的稳定性通常用泡沫的析液半衰期来表征[14],半衰期越长,泡沫稳定性越好[19].图3所示为不同十二醇用量下泡沫的析液半衰期.由图3可知,加入十二醇后,泡沫的半衰期显著增加,即泡沫稳定性显著提高,这是因为SDS分子亲水基之间的电荷斥力因十二醇的加入而逐渐减弱,十二醇与SDS分子之间的排列逐渐紧密,这导致疏水碳链的分子更加致密(如图2所示),液膜强度提高,此时泡沫体系排出液体的过程稳定且缓慢,表面粘度增加,半衰期也增加.

另有研究表明,液体表面相邻分子之间的氢键增强了泡沫稳定性,表面活性剂头基之间形成氢键引起短程吸引相互作用,这可能限制表面活性剂的移动,同时提供了更有弹性的表面活性剂层[20],使体系粘度增加,泡沫半衰期增加,这说明SDS和十二醇之间也可能形成了氢键.由于任何界面的面积都是有限的,当过量的十二醇与SDS分子在界面上竞争排列时会产生破泡力,破坏泡沫体系原有的稳定,此时泡沫数量下降趋势明显,体系粘度降低,从而泡沫半衰期显著降低.这进一步表明十二醇对于泡沫的稳定性具有很大影响.

图3 不同十二醇用量下泡沫体系的半衰期

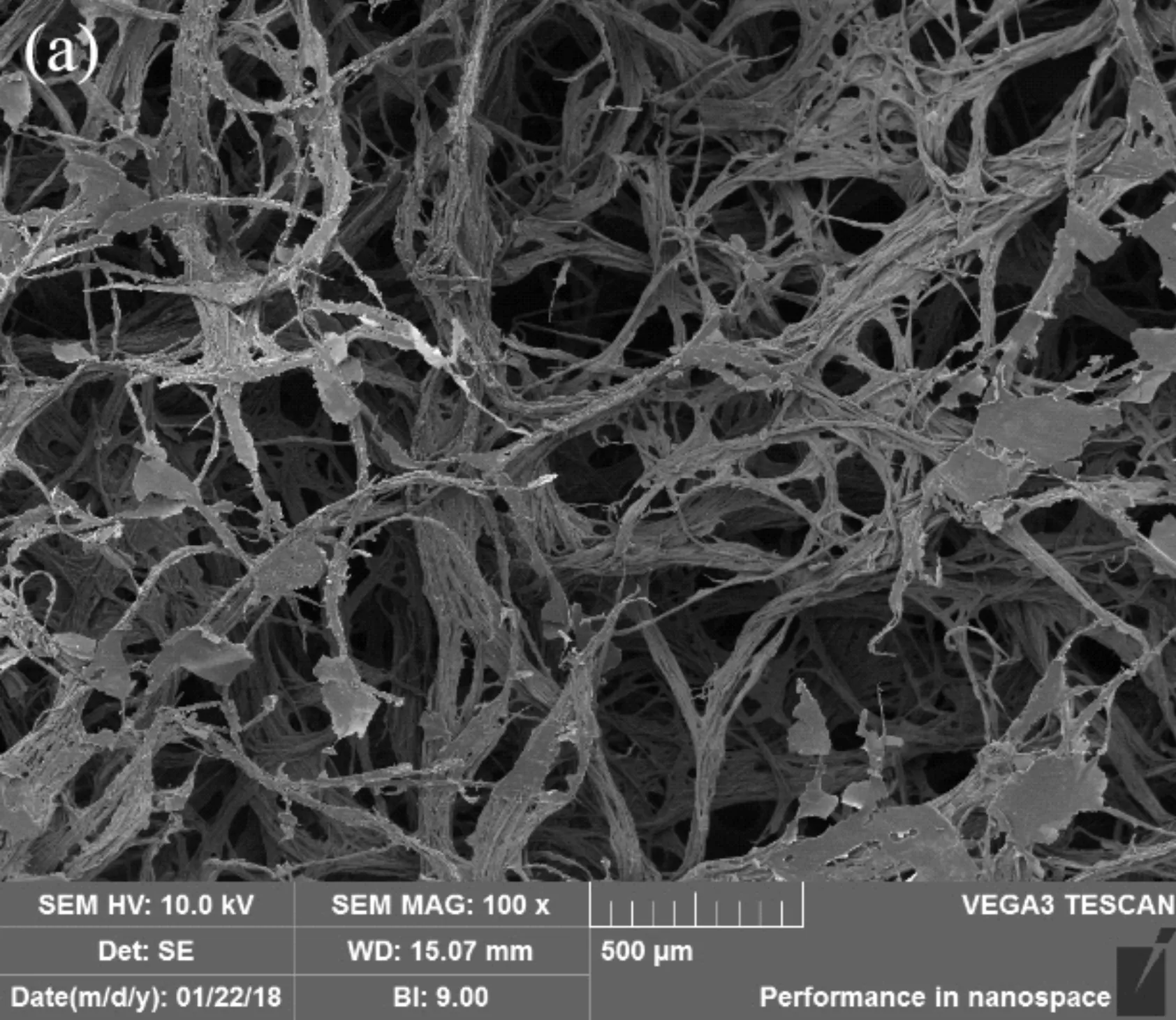

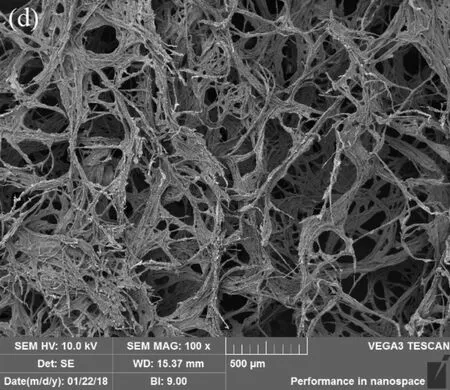

2.3 十二醇用量对泡沫材料微观结构的影响

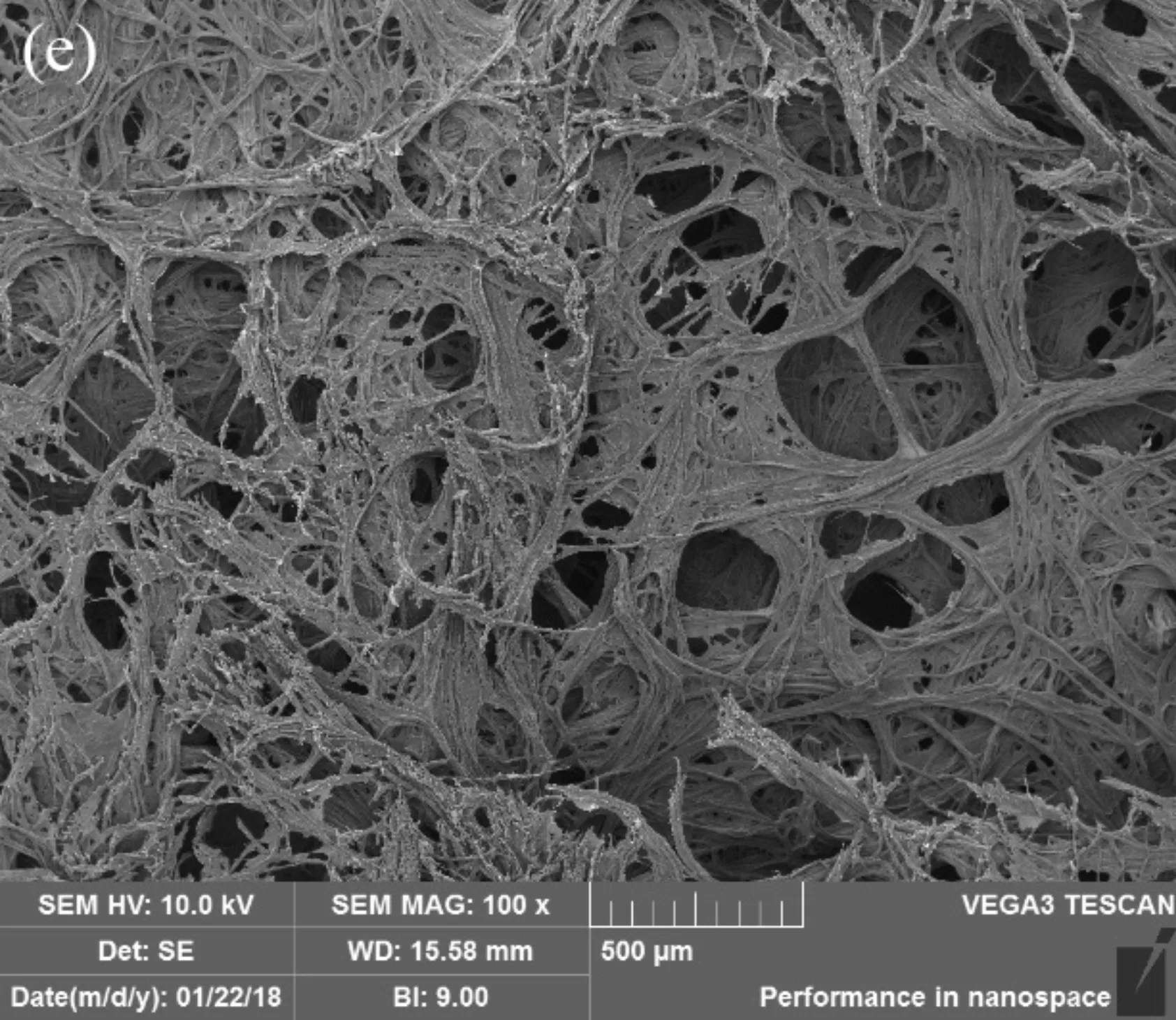

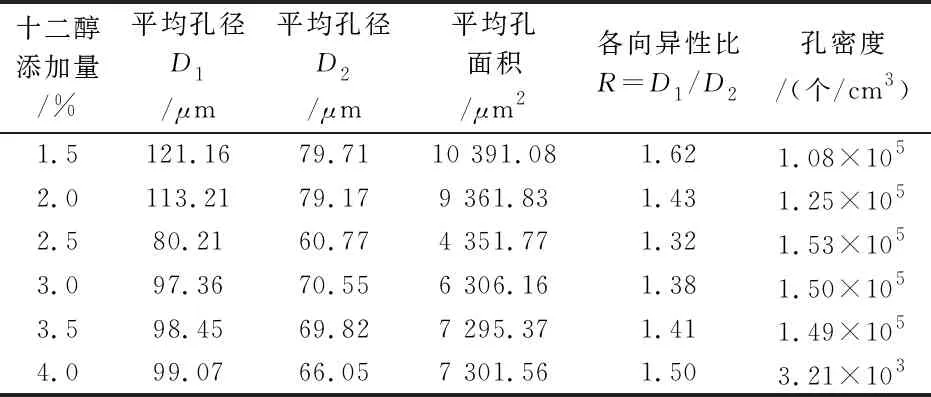

图4为不同十二醇用量下泡沫材料的微观形貌.表1为不同十二醇用量下泡沫材料的泡孔结构参数.通过观察图4和表1,可以明显得出泡沫材料的泡孔结构随十二醇用量变化的情况.

随着十二醇用量的增大,泡沫材料的孔密度呈先增大后减小的趋势,而平均孔径、孔面积及各向异性比整体上都呈现先减小而后略微增大的趋势.当十二醇用量在一定范围内增大(1.5%~3.5%)时,泡沫材料的结构中纤维分散的更加均匀,孔径减小,且没有明显坍塌或过大的孔洞产生.在该过程中,液膜强度较高,泡孔结构不易破裂.十二醇用量增加,泡孔尺寸变小且分布均匀使得气泡较少聚合,这时泡沫体系拥有更长和更曲折的排水路径[14],排水速率减慢会导致泡沫体系半衰期增大,即泡沫体系的稳定性变好,这也验证了小节2.2的结论.

当十二醇用量继续增大到4.0%时,由于十二醇用量过大,粘度降低,较低的粘度导致湿泡沫的排水和粗化,因而泡孔壁破裂,平均孔径略微增加[15],故干燥后泡孔分布不均匀,孔径尺寸整体较小,孔密度也减小到3.21×103个/cm3.由此可知,泡沫材料结构的调控可以通过改变十二醇用量实现.为进一步证明此结论,下一节将讨论十二醇用量对泡沫材料孔隙率和表观密度的影响.

(a)1.5%十二醇

(b)2.0%十二醇

(c)2.5%十二醇

(d)3.0%十二醇

(e)3.5%十二醇

十二醇添加量/%平均孔径D1/μm平均孔径D2/μm平均孔面积/μm2各向异性比R=D1/D2孔密度/(个/cm3)1.5121.1679.7110 391.081.621.08×1052.0113.2179.179 361.831.431.25×1052.580.2160.774 351.771.321.53×1053.097.3670.556 306.161.381.50×1053.598.4569.827 295.371.411.49×1054.099.0766.057 301.561.503.21×103

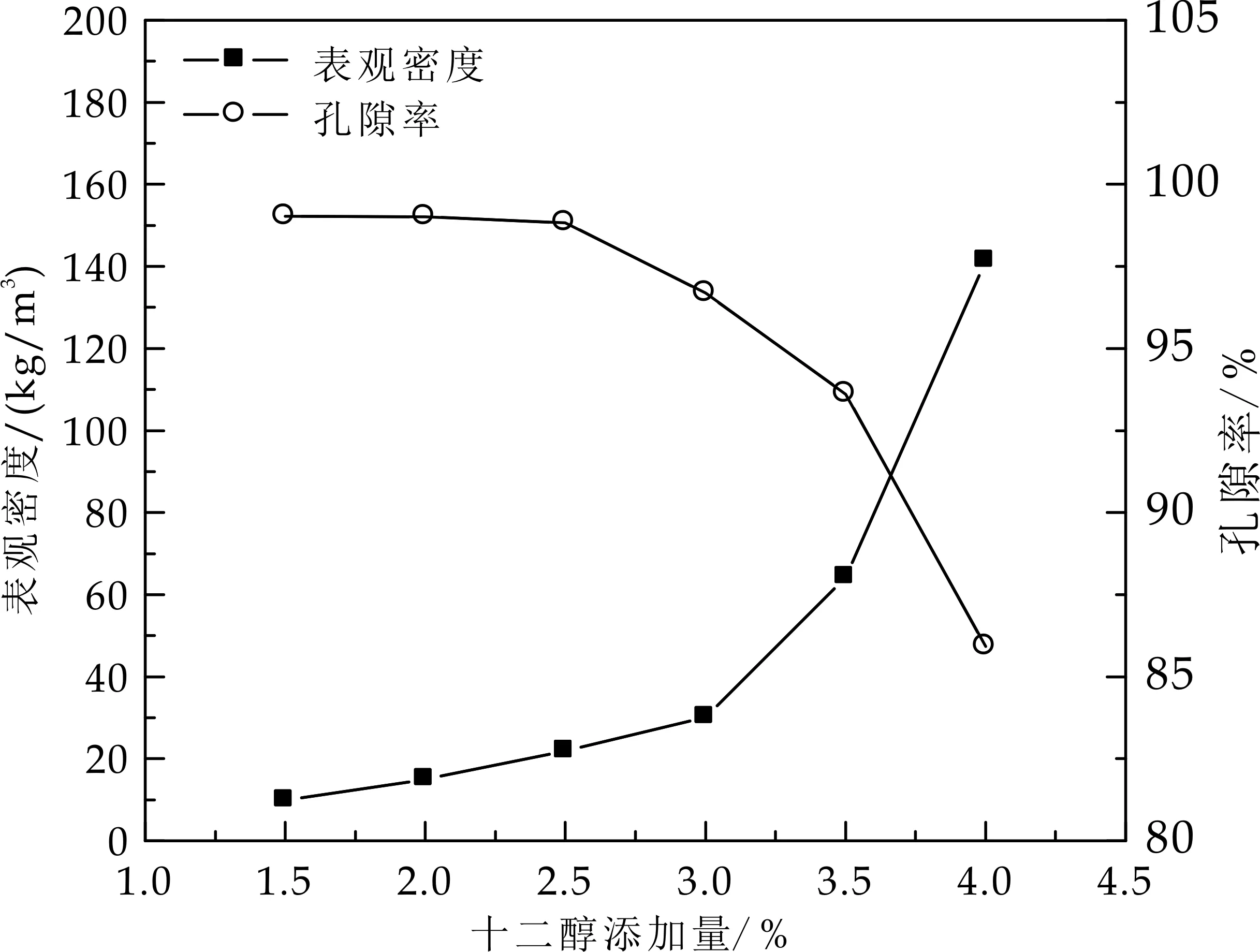

2.4 十二醇用量对泡沫材料结构参数的影响

图5是不同十二醇用量下泡沫材料的表观密度和孔隙率.表观密度是表征泡沫材料结构的重要参数之一,而孔隙率又在一定程度上反映了表观密度.随十二醇用量的增加,发泡材料的表观密度增大,而孔隙率减小.当十二醇用量在一定范围内逐渐增大(1.5%~3.5%)时,由于泡沫体系粘度增加,液膜强度增加,泡沫稳定性增强,泡沫在干燥前及干燥初期不会因气泡的破裂及聚合造成塌陷,并能维持丰富的孔结构,因而孔隙率降低较小,表观密度增加较小.但十二醇用量继续增大到4.0%时,湿泡沫体系的稳定性较差导致了泡孔的破裂,这使得泡沫材料的结构变得致密,因而泡沫材料的表观密度过大,孔隙率大幅度减小.

图5 不同十二醇用量下泡沫材料的结构参数

综上所述,当十二醇用量为3.5%时,湿泡沫的稳定性和泡沫材料的泡孔结构表现较优.

3 结论

(1)加入适量的十二醇可显著提高泡沫的稳定性.十二醇能够提高SDS泡沫体系的粘度,提高泡沫半衰期,增强泡沫的稳定性;十二醇用量为3.5%时,泡沫稳定性较好.

(2)可以通过调节十二醇用量来优化植物纤维基泡沫材料的结构.当十二醇用量为3.5%时,泡沫材料的泡孔分布变得均匀,平均孔径较小,表观密度和孔隙率适中;而当含量超过3.5%时,泡孔结构变得致密,泡孔数量减少,表观密度过大,孔隙率过小.