散货船压弯型底边舱下折角结构设计

2019-07-03

(南通中远海运川崎船舶工程有限公司,江苏 南通 226005)

2006年1月,IACS推出了第一版CSR-BC和CSR-OT规范,使散货船和油船的设计分别有了共同的要求。2013年4月1日,IACS将CSR-BC和CSR-OT规范进行了协调统一,进一步推出了CSR-BC&OT规范,对底边舱下折角提出了较高的计算分析要求[1- 3]。压弯折角形式相对于焊接折角形式能更好地降低应力集中,并有效提高疲劳寿命[4]。但由于制造工艺等方面原因[5],目前国内船厂及设计单位设计的折角形式大多仍为焊接型。本文不考虑建造过程中如焊接工艺、“对中”要求、构件切割完整性等工艺因素的影响,针对散货船压弯型底边舱下折角结构,从设计角度分析结构设计。

1 CSR-BC&OT规范要求

CSR-BC&OT规范对散货船船舯货舱区域的底边舱下折角结构要求进行强制细化评估,其他货舱区域的底边舱下折角结构要求细化筛选评估。疲劳强度评估要求散货船重压载货舱的底边舱下折角强制疲劳评估,其他货舱的底边舱下折角如果进行细网格评估,就需要进行疲劳筛选评估,这些位置如果不满足疲劳筛选评估,则需要进一步进行疲劳强度评估。

1.1 细网格评估

CSR-BC&OT规范规定,细网格评估的屈服利用因子按下式计算。

(1)

式中:σvm为单元Mises应力;k为材料系数;λfperm为细网格评估屈服利用因子许用值。

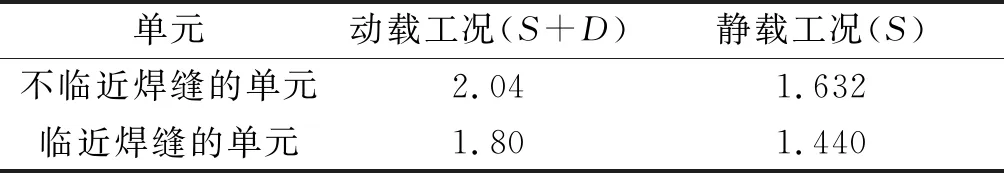

对于满足疲劳衡准的结构,λfperm可以放大至1.2倍。散货船底边舱下折角是CSR-BC&OT规范要求疲劳强度评估的结构,需满足疲劳衡准,放大后的λfperm见表1。

表1 满足疲劳衡准的结构的λfperm

为方便评估动载工况(S+D)和静载工况(S),将静载工况(S)的λfperm正则化到动载工况(S+D)的λfperm,即将静载工况(S)的屈服利用因子λf/0.8,所有工况的λfperm可转化为

(2)

1.2 疲劳强度评估

CSR-BC&OT规范的疲劳强度评估是基于S-N曲线和Palmgren-Miner线性累积损伤理论的疲劳累积损伤分析方法[6]。疲劳累积损伤计算分为两个部分:空气中的累积损伤和腐蚀环境中的累积损伤,总的累积损伤为两者之和。

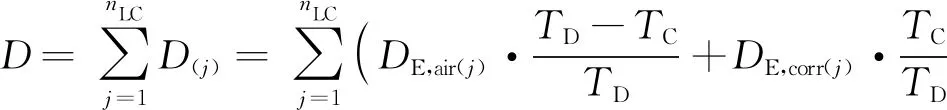

(3)

式中:DE,air(j)为装载工况j,空气中的基本疲劳损伤;DE,corr(j)为装载工况j,腐蚀环境中的基本疲劳损伤;TD为设计疲劳寿命,TD=25 a;TC为腐蚀环境中疲劳寿命,对于底边舱下折角,TC=10 a;nLC为装载工况总数,对于散货船nLC=4(分别为均匀装载、隔舱装载、正常压载和重压载)。

基本疲劳损伤是每个疲劳装载工况j下,由主热点应力范围得到的疲劳应力范围的损伤[7]。

(4)

式中:α(j)为每个装载工况的时间分配因子;ND为船舶在整个设计寿命中遇到的总的波浪循环次数;NR为超越概率水平10-2所对应的循环次数,NR=100;ξ为Weibull形状参数,ξ=1;m为空气或腐蚀环境中S-N曲线参数;μ(j)取值如下。

1)空气中。

μ(j)=

2)腐蚀环境中。

μ(j)=1.0

(5)

(6)

式中:Δσq为设计S-N曲线两段交点处(107次循环)的应力范围;Δm为S-N曲线在107次循环处的斜率变化的参数,Δm=2;ΔσFS,(j)为超越概率水平10-2,工况j所对应的疲劳应力范围为

ΔσFS,i(j)=max(ΔσFS1,i(j),ΔσFS2,i(j))

(7)

其中:ΔσFS1,i(j)为由主热点应力范围ΔσHS1,i(j)引起的疲劳应力范围,计算公式为

ΔσFS1,i(j)=fmean1,i(j)·fthick·fc·ΔσHS1,i(j)

(8)

其中:ΔσHS1,i(j)为主等效设计波i和装载工况j在垂直焊缝±45°范围内的热点应力范围,具体求法可参见参考文献[8];ΔσFS2,i(j)为由主热点应力范围ΔσHS2,i(j)引起的疲劳应力范围,计算式为

ΔσFS2,i(j)=fmean2,i(j)·fthick·fc·ΔσHS2,i(j)

(9)

其中:ΔσHS2,i(j)为主等效设计波i和装载工况j在垂直焊缝±45°范围外的热点应力范围。

CSR-BC&OT规范疲劳强度评估的等效设计波共8个,分别为HSM、FSM、BSR-P、BSR-S、BSP-P、BSP-S、OST-P、OST-S,每个等效设计波又分为中拱和中垂工况,如HSM-1和HSM-2,因此共有16种波浪工况。

合成对应工况等效设计波的中拱和中垂工况计算所得应力分量的差值,得到该等效设计波的热点应力范围,工况j的主等效设计波为8个热点应力范围中的最大值对应的等效设计波,主热点应力范围为主等效设计波对应的热点应力范围。

fmean,i(j)为等效设计波i和装载工况j对应的平均应力修正系数,平均应力对疲劳寿命的影响参考文献[9]。

疲劳强度评估的衡准为25 a,如果采用打磨后处理方法,疲劳衡准可降低为17 a。

散货船压弯型底边舱下折角结构共有6个位置的疲劳寿命需要评估,详见CSR-BC&OT规范第九章。

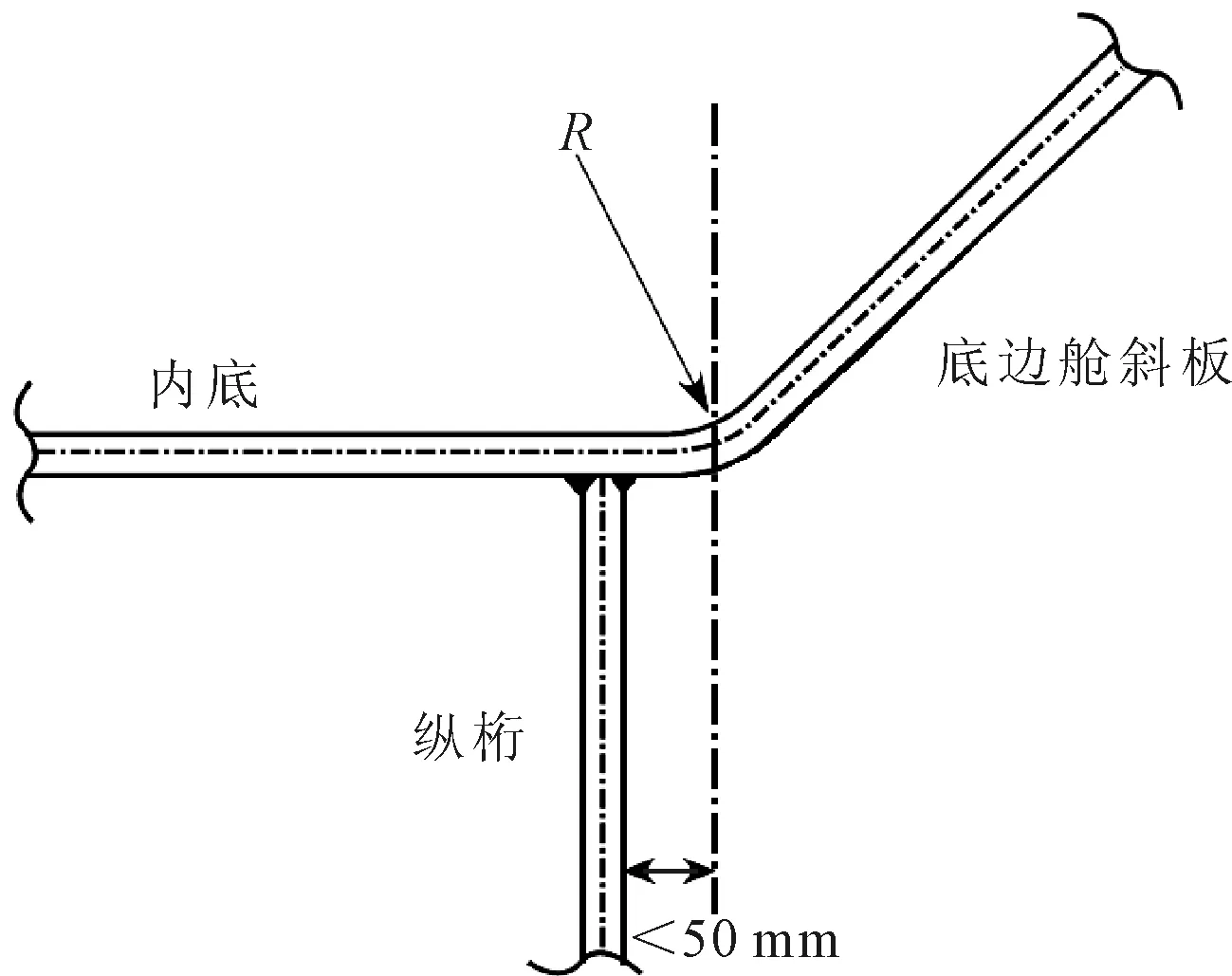

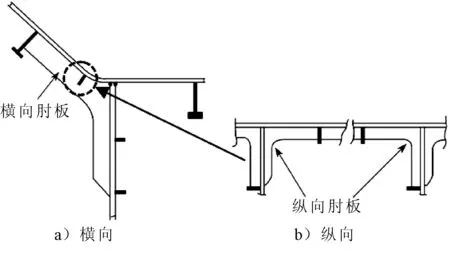

3)CSR-BC&OT规范散货船压弯型底边舱下折角的结构设计标准。要求纵桁距内底与底边舱斜板交线的距离小于50 mm,压弯半径R不低于4.5倍压弯板厚和100 mm的较大值,见图1。

图1 压弯型底边舱下折角结构的设计标准描述

如果双层底肋板间距大于2.5 m,规范推荐了横向肘板的布置方案。横向肘板的厚度与热点疲劳寿命成正比[10],本文将肘板厚度统一取为定值。对于油船压弯型底边舱下折角结构的设计标准,推荐纵向肘板的设计方案,见图2。

图2 肘板结构

2 实船算例

以某型61 000万t级散货船为例,采用有限元方法对某货舱的底边舱下折角结构进行分析,构件尺寸列表见表2。

表2 构件尺寸

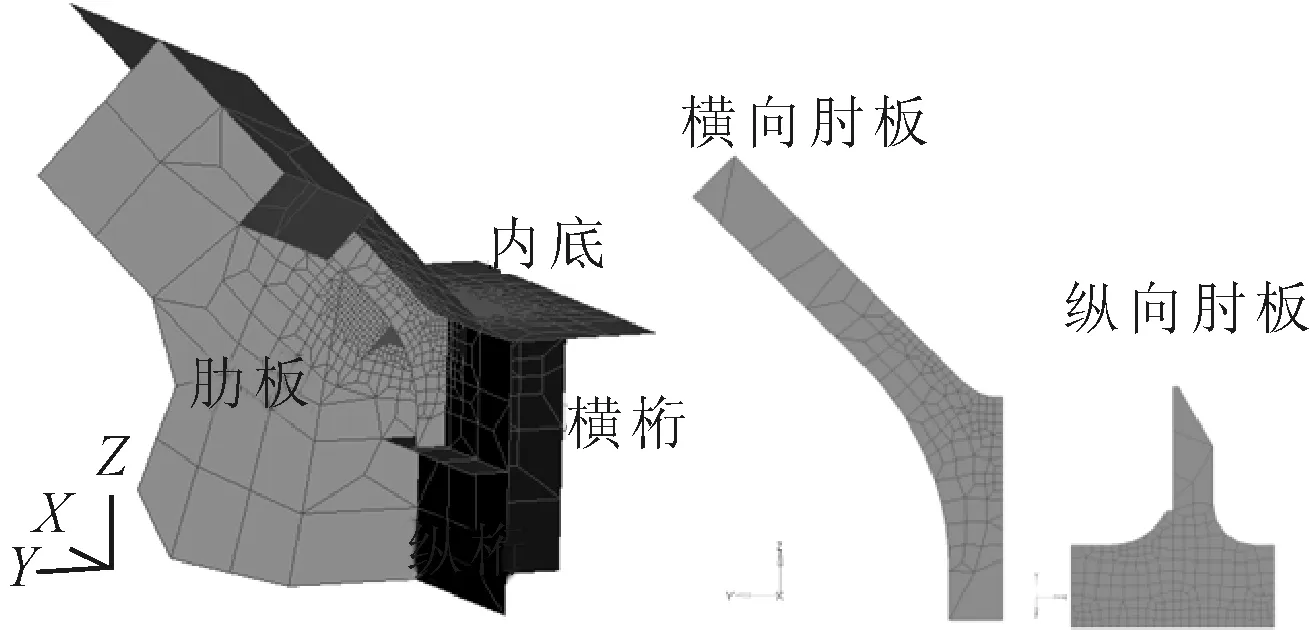

细化区域有限元模型见图3。

图3 底边舱下折角有限元模型

3 构件强度影响要素分析

针对散货船压弯型底边舱下折角的结构构成,分别对纵向肘板、三线对齐方式、压弯半径和横向肘板进行研究分析。

3.1 纵向肘板影响

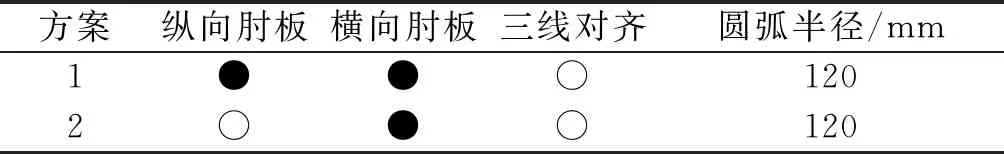

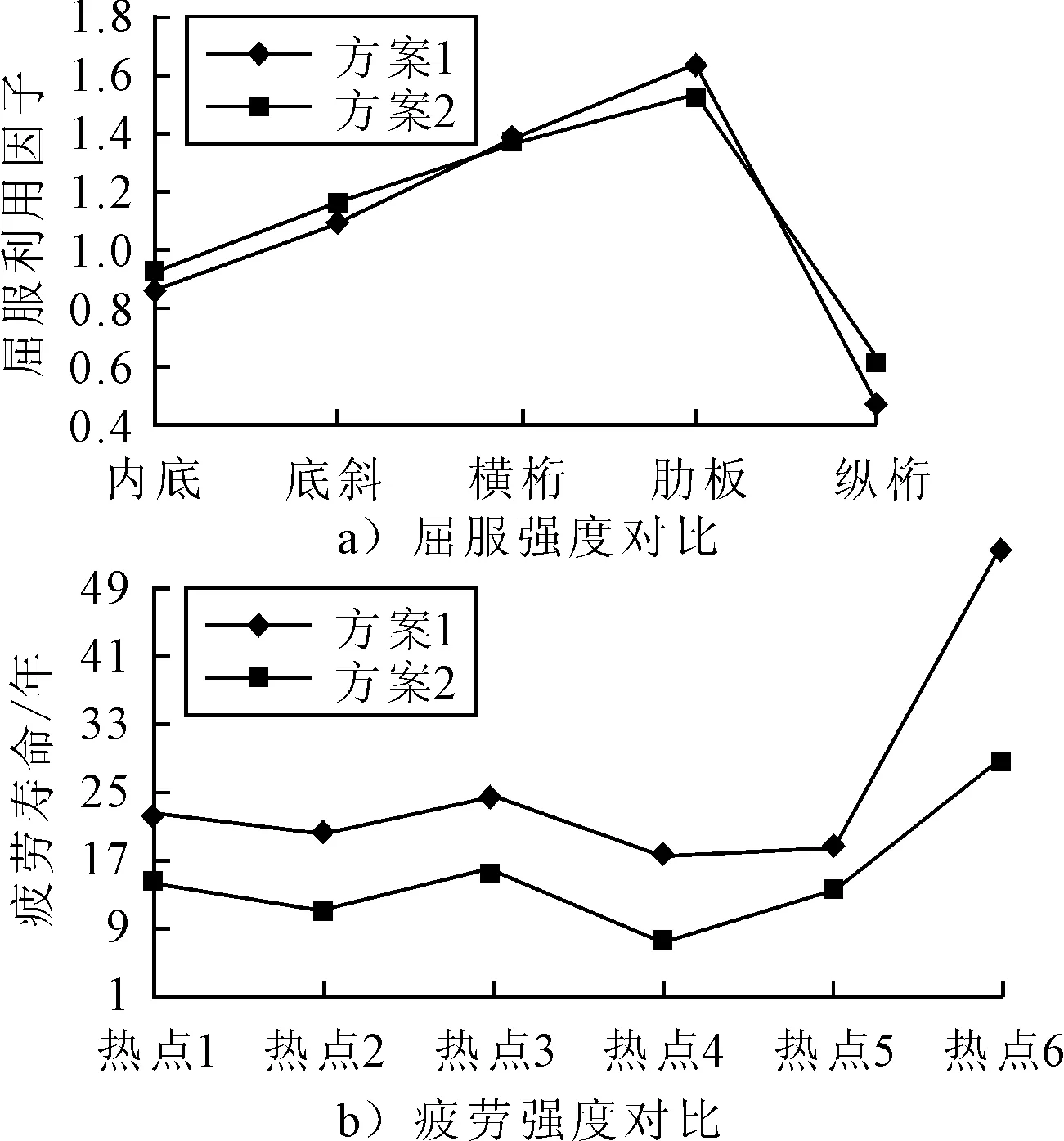

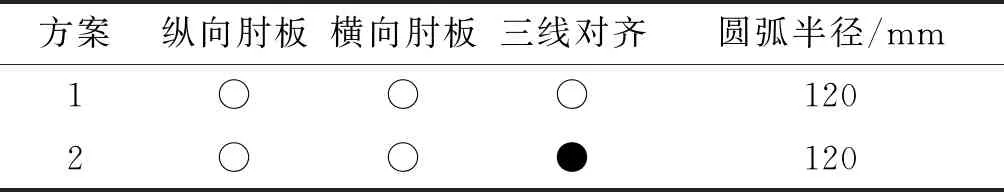

纵向肘板影响见表3,结果见图4。

表3 纵向肘板影响影响方案

注:○代表未布置,●代表布置。

图4 纵向肘板对构件强度的影响

计算结果表明,纵向肘板对各构件的屈服强度影响较小,但对疲劳强度改善比较明显。

3.2 三线对齐方式的影响

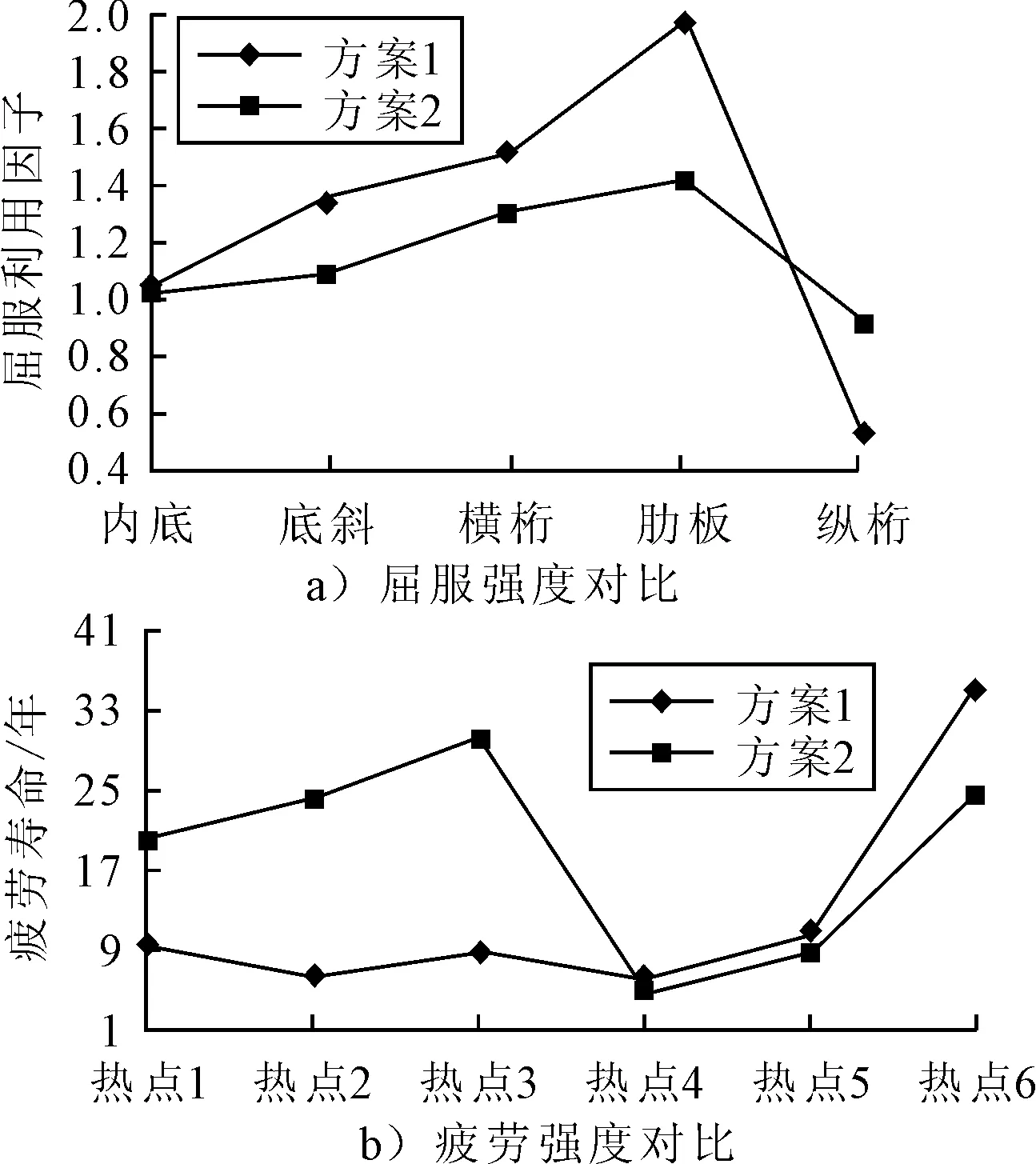

三线对齐影响方案见表4,结果见图5。

表4 三线对齐影响分析方案

图5 三线对齐方式对构件强度的影响

计算结果表明,三线对齐对底边舱斜板、双层底横桁和底边舱肋板的屈服强度有很明显改善,对内底板和底边舱斜板的疲劳强度有很明显改善。

三线对齐虽然增加了对纵桁的要求,但由于纵桁本身屈服强度和疲劳强度余量较大,并不会造成尺寸的升高。

3.3 压弯半径的影响

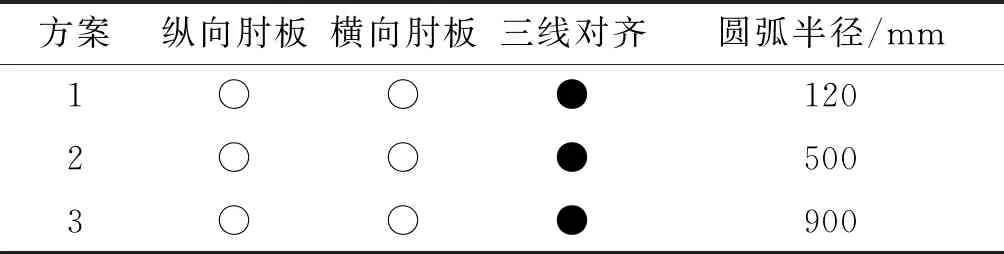

压弯半径影响方案见表5,结果见图6。

表5 压弯半径影响分析方案

图6 压弯半径的影响

计算结果表明,压弯圆弧半径500和900 mm相对于120 mm对内底板和底边舱斜板的影响不大,对其他构件的屈服强度和疲劳强度有明显改善,但压弯圆弧半径900 mm相对于500 mm对构件屈服强度和疲劳强度的改善幅度不明显。

考虑到三线对齐,当压弯半径由120 mm变成900 mm时,如果纵桁上纵骨位置不调整,纵桁的最上列板格将由575 mm变为656 mm,可能会导致该板格屈曲强度不足。

经过三舱段有限元的粗网格评估,对屈服利用因子λy和屈曲利用因子η进行正则化处理,衡准如下。

λy≤1,η≤1

(10)

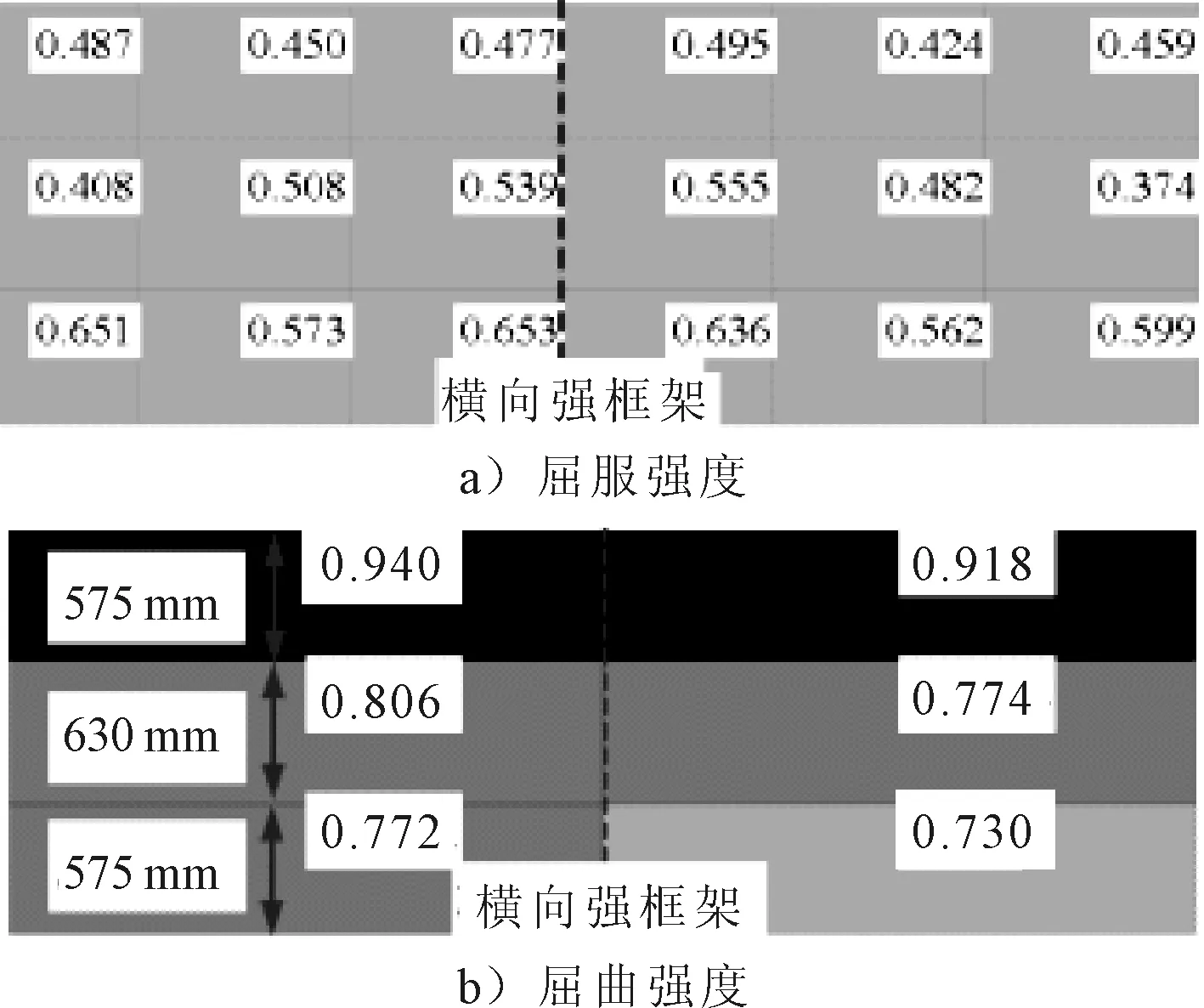

方案1的纵桁屈服和屈曲强度评估见图7。

图7 方案1的纵桁屈服和屈曲强度评估结果

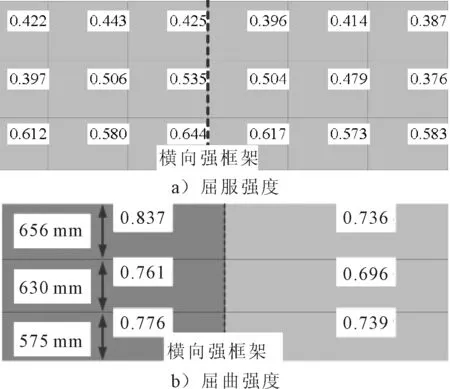

方案3的纵桁屈服和屈曲强度评估见图8。

图8 方案2的纵桁屈服和屈曲强度评估结果

图7、8表明:①纵桁的尺寸主要由屈曲强度决定,但如果纵桁上存在开孔,开孔区域的屈服强度也可能决定纵桁尺寸;②纵桁的最上列板格变宽导致纵桁整体高度的增加,降低了纵桁的应力水平,使得方案3纵桁的屈服强度和屈曲强度全面优于方案1。

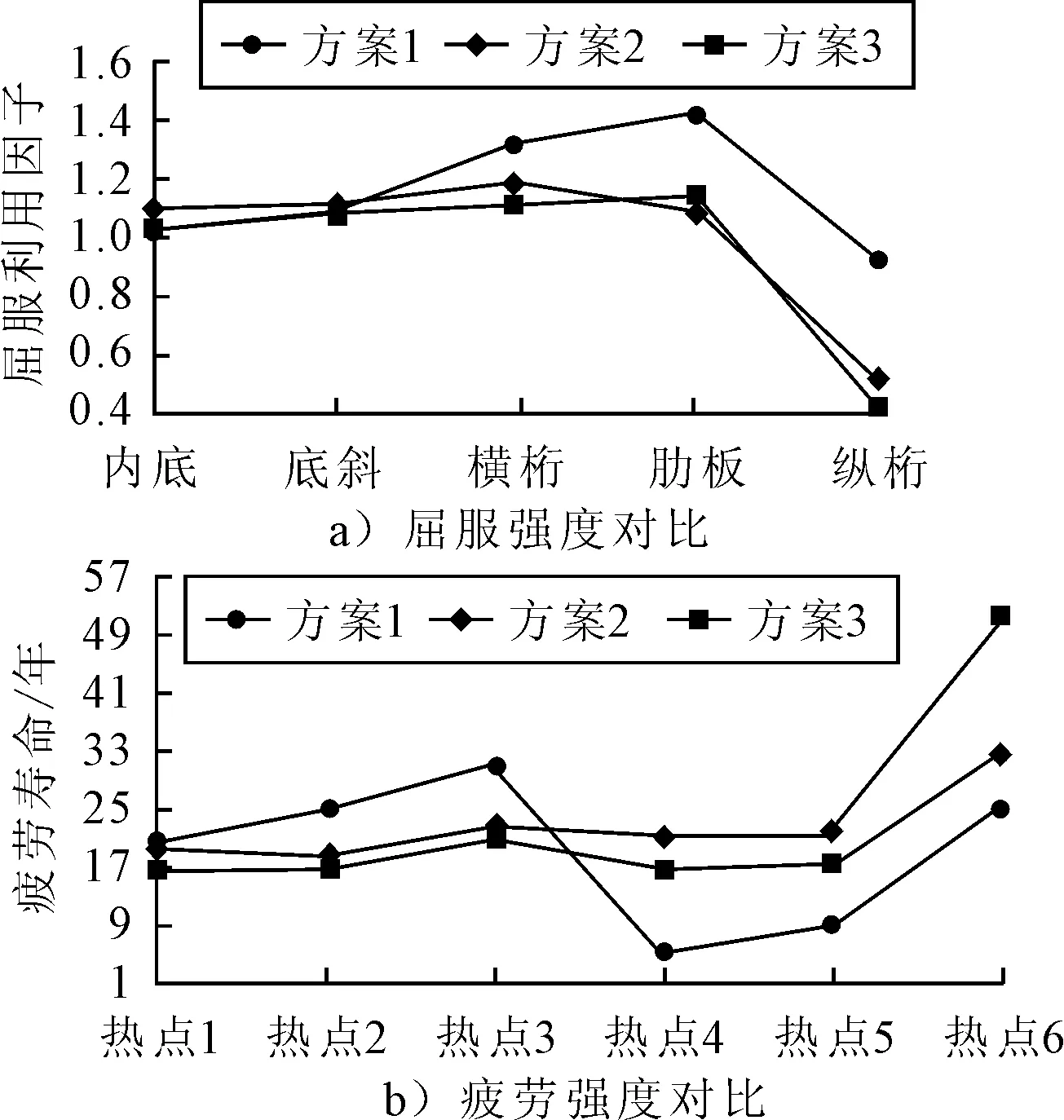

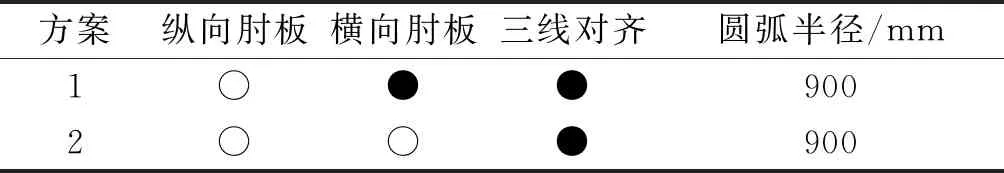

3.4 横向肘板的影响

横向肘板影响方案见表6,结果见图9。计算结果表明,虽然横向肘板对各构件的屈服强度和疲劳强度有所改善,但改善幅度并不明显。

表6 横向肘板影响分析方案

图9 横向肘板的影响

4 结论

1)散货船压弯型底边舱下折角的结构尺寸主要由有限元分析的疲劳强度决定,纵桁的尺寸主要由屈曲强度决定,但如果纵桁上存在开孔,开孔区域的屈服强度也可能决定纵桁尺寸。

2)纵向肘板对各构的件屈服强度影响较小,但对疲劳强度改善比较明显。

3)三线对齐方式对底边舱斜板、双层底横桁和底边舱肋板的屈服强度有很明显的改善,对内底板和底边舱斜板的疲劳强度有很明显的改善,但对纵桁不利,不过因纵桁屈服强度和疲劳强度余量较大,不会影响尺寸。

4)压弯圆弧半径500 mm和900 mm相对于120 mm对内底板和底边舱斜板的影响不大,对其构件的屈服强度和疲劳强度有明显的改善,但压弯圆弧半径900 mm相对于500 mm对构件的屈服强度和疲劳强度改善幅度不明显。

5)压弯半径增大后,虽然纵桁的最上列板格变宽,对其屈曲强度不利,但纵桁整体高度的增加降低了纵桁的应力水平,使得压弯半径较大的纵桁屈服强度和屈曲强度更优。

6)横向肘板对各构件的屈服强度和疲劳强度有所改善,但改善幅度并不明显。