公共基座在浮筏隔振设计中的比较分析

2019-07-03万新斌1杨铭1张雅琼饶柱石

万新斌1,杨铭1,张雅琼,饶柱石

(1.中国船舶及海洋工程设计研究院,上海 200011;2.上海交通大学,上海 200240)

为增强船舶的声隐身性能和改善船员的工作环境,需要针对船上的动力设备采取必要的减振隔振措施。浮筏隔振能基本原理是将多台设备布置在同一个筏架上,使作用在筏架上的扰动力相互抵消,减少机组向基础辐射的振动能量。

当前对浮筏隔振系统隔振效果的研究主要采用基于机械阻抗理论分析[1]结合有限元方法[2]、四端参数法[3]和功率流[4]等方法进行,其中采用有限元方法对浮筏系统进行适当简化后,参数设置和调节方便,易于总结隔振规律,应用最为广泛。已有学者对隔振器刚度阻尼特性[5-6]、基础弹性[7],以及隔振器布置形式[8]对隔振效果的影响进行了探讨,指出改善系统隔振降噪能力需要综合考虑筏架刚度、筏架阻尼等参数[9]。

由于浮筏上机组的数量、设备的特性,以及工况不同,针对特定的情况需要具体分析[10]。虽然浮筏隔振系统在理论上能布置多台设备,但在以往的研究中往往以同一型号的两台设备为分析对象。结合工程项目的实际需求,考虑对一个由两台滑油泵组和三台燃油泵组构成的系统,设计两种浮筏隔振系统,一种是将各个设备分别弹性安装在筏架上,另一种是将设备固定在公共基座上后再和筏架弹性连接。运用ANSYS对系统进行模态分析。

1 浮筏隔振模型分析

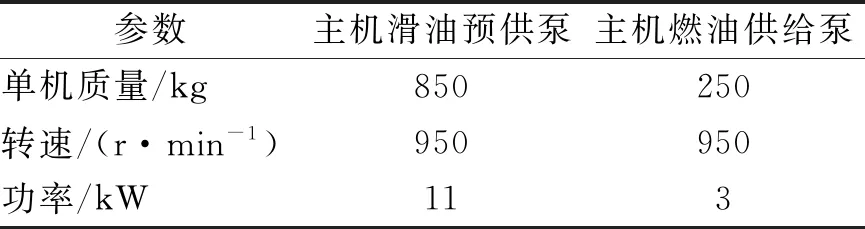

将某船主机舱内两台主机滑油预供泵和三台主机燃油供给泵的振动性能布置在同一浮筏上。泵组技术参数见表 1。

表1 泵组技术参数

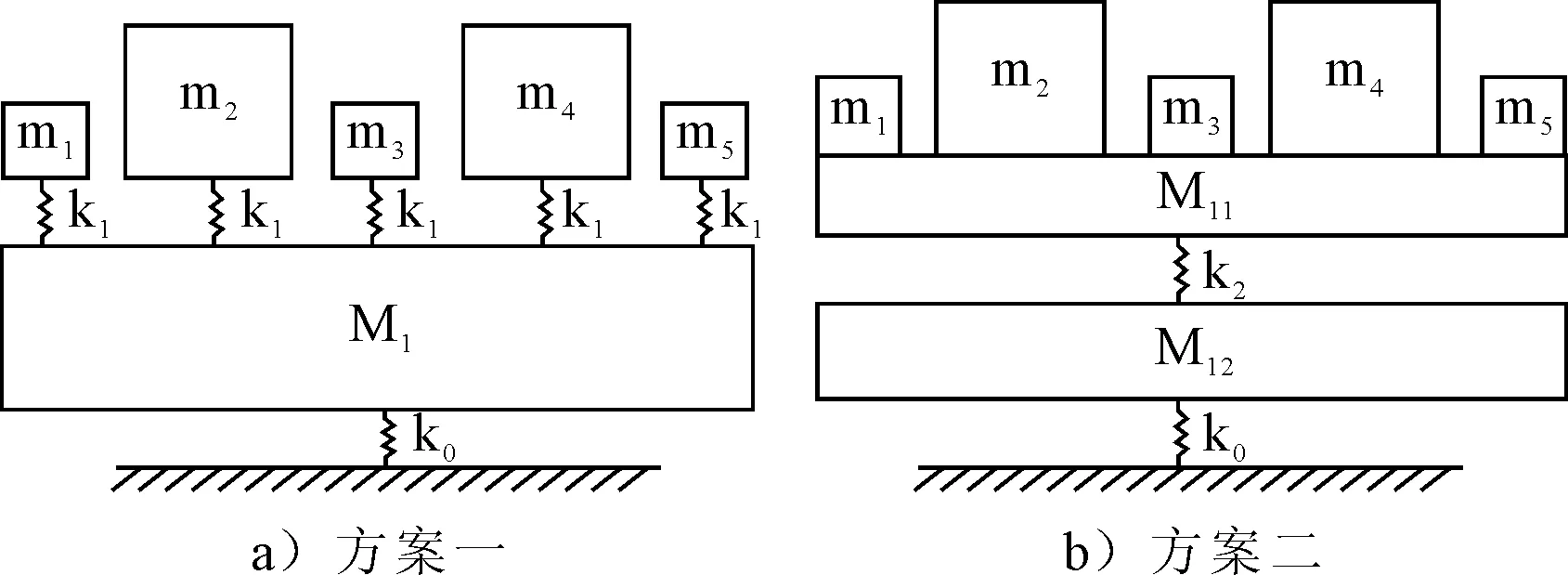

两种浮筏设计方案见图1。

图1 两种浮筏隔振系统方案

方案一:将5台泵组(m1至m5)都通过上层隔振器(k1)弹性安装于同一个中间筏架(M1)上,再通过下层隔振器(k0)与基础连接。

方案二:将5台设备先通过螺栓刚性安装在一个公共基座(M11)上,并将公共基座通过上层隔振器(k2)弹性安装在中间筏架(M12)上,再通过下层隔振器(k0)与基础连接。

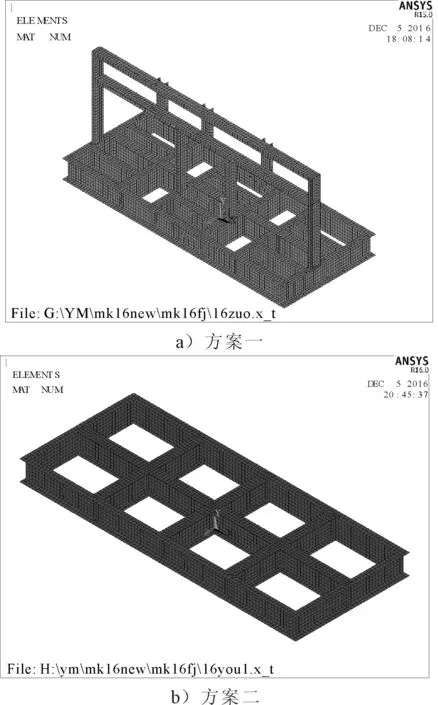

根据其外形尺寸对泵组(包括泵、电机、联轴器及泵组底座)建立三维实体模型,进行适当等效处理,为泵、电机和底座赋予不同的密度实现泵组模型的质量和质心与实际保持一致。为了得到较少、精细的网格,同时具有较高的计算精度,采用壳单元SHELL281,根据笩架的实际尺寸进行笩架的建模。根据实际厚度,为对应的壳单元赋予厚度属性。在浮筏上还布置有一段管路,也利用有限元软件建模实现。管路固定在浮筏或公共基座上,并与泵组通过挠性接管连接,因此,在有限元模型中设定管路与浮筏或公共基座刚性连接,而与泵组分离。隔振器采用弹簧单元COMBIN14建模,在每个隔振器的上表面及下表面的中心位置分别建立节点,连接每个隔振器的上下两个节点,建立三个弹簧单元,分别模拟隔振器三个方向的刚度。设置隔振器的阻尼比为0.06,其他阻尼忽略。得到有限元模型见图2。

图2 浮筏隔振系统有限元模型

2 模态分析

2.1 筏架模态分析

建立筏架有限元模型见图3。

图3 筏架有限元模型

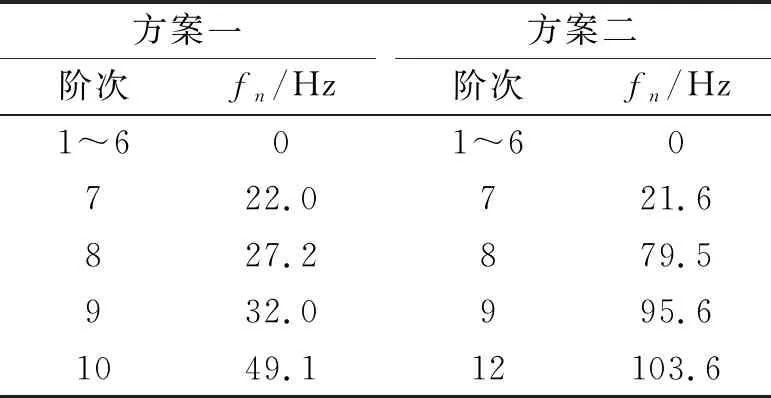

对筏架在自由状态下进行模态分析,得到前10阶固有频率见表2,其中前6阶刚体模态频率为零。

表2 浮筏固有频率fn

设备转速均为950 r/min,对应的激励频率一倍频为15.83 Hz。两个方案中第一阶弹性模态约为22 Hz,实际安装时,在筏架的基脚螺栓处都施加了固定约束,其弹性模态的固有频率还会显著上升。因此,在低频段,设计的筏架的固有频率避开了设备的激励频率,来自设备的激励不会引起筏架明显的弹性变形。

2.2 整体模态分析

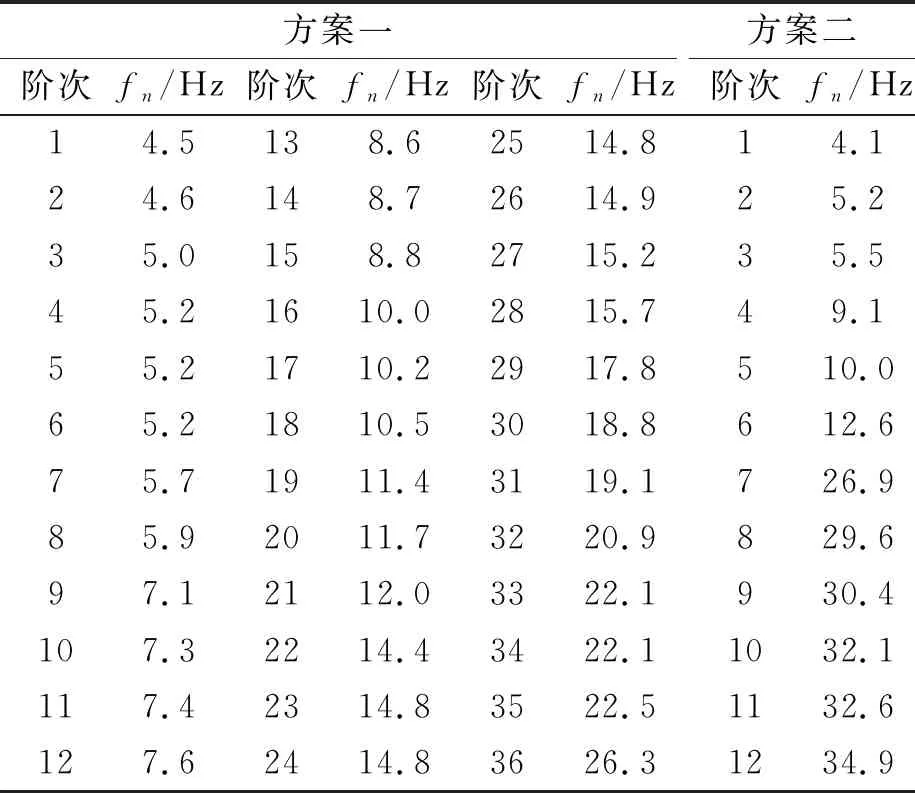

将模型下层隔振器的底部施加3个方向的固定约束,对系统进行模态分析。考虑到设备视为刚体,中间筏架弹性模态的固有频率较高,因此,系统的低阶模态主要描述了各子结构之间的相对运动情况。在方案一中,5台设备和浮筏,一共有6个子结构,每个结构有6个自由度,因此该模态共有36个。同理可知,方案二中由于设备通过公共基座刚性连接在了一起,该模态有12个。系统模态频率值见表3。

通常在设备布置时需要使激励频率和系统固有频率相互错开一定频段,以免发生共振。本系统两型泵组转速均为950 r/min,对应的激励频率为15.83 Hz。根据上述结果可以看出,在方案一中将多台设备分别安装于一个浮筏上,会导致系统在4.5~26.3 Hz范围内固有频率密集,难以将固有频率和激励频率有效隔开。而将这些设备先布置在一个公共基座上,低频段的固有频率数量减少,容易实现将固有频率与激励频率避开。

表3 浮筏隔振系统固有频率fn

3 隔振性能分析

3.1 隔振量计算方法

浮筏隔振系统的隔振性能常用隔振量来表示,对于频率一定的简谐振动,位移、速度和加速度的隔振量均相等。本案例在计算上层隔振器隔振效果时,采用设备和浮筏重心位置的位移作为考察量。由于浮筏隔振系统与基础固支,在计算浮筏隔振系统的隔振效果时,考察的是力的传递率,即采用激励力与支反力振动量级作为考察量。定义如下传递函数。

(1)

式中:|X(f)|为隔振系统输出端响应幅值;|Y(f)|为隔振系统输入端响应幅值;f为激励频率。当H(f)为负值时,表明传递的力的幅值较激励力幅值降低,系统体现出隔振性能,故定义系统在不同激励频率下的隔振量为

T(f)=-H(f)

(2)

对模型的基础进行固定约束,根据GJB 763.2—1989《舰船噪声限值和测量方法 舰船设备结构振动加速度验收限值》标准的要求,在设备重心处施加指定频率和幅值的谐波力激励,每次分析完毕,提取基础处支反力。计算时考虑最恶劣的情况,提取所有隔振器支反力中的最大值,所反映的为隔振器的隔振量最小值。本算例中,主机燃油供给泵工况为两用一备,主机滑油预供泵巡航不考虑,故在左右两台主机燃油泵的重心处同时施加规定的力载荷,计算得到基础响应最大点对应的隔振效率。

3.2 计算结果

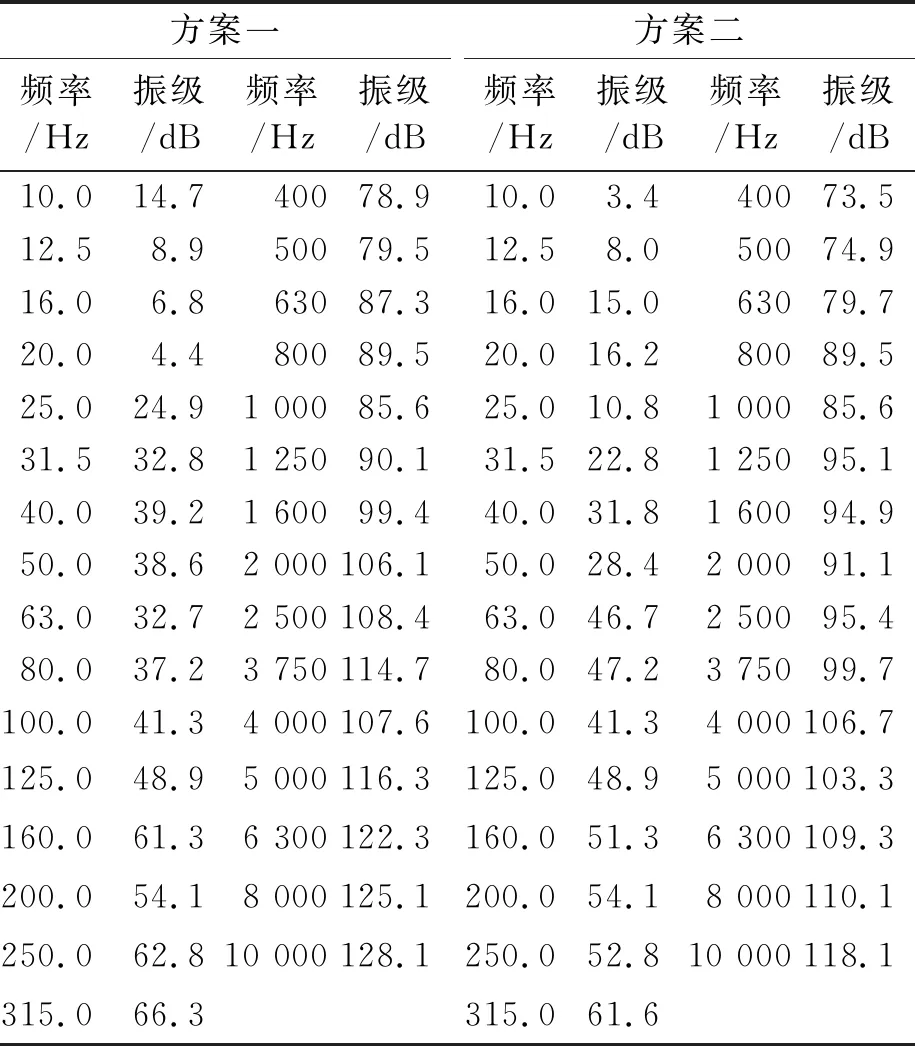

选取激励频率为1/3倍频程的中心频率,计算10 Hz~10 kHz频率范围内的系统响应,结果见表4 。

表4 系统谐波激励响应

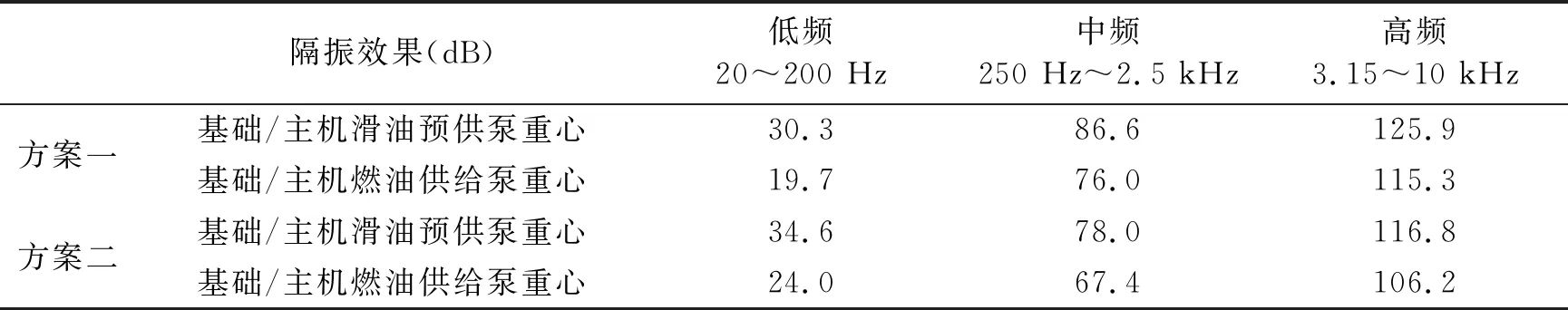

根据项目要求划分低中高频段,并按照分频段范围计算隔振效果,隔振效果见表5。

表5 分频段隔振效果

根据表 4中10~25 Hz频段数据,结合表 3固有频率分布情况,可以看出系统刚体固有频率分布对系统的隔振效果产生了显著的影响。根据表5中两个方案计算结果可以看出,方案二相对于方案一,在低频段分频段隔振量较高,公共基座对于提高低频段隔振效果具有较好效果;而在中、高频段其分频段隔振效果相对偏低,但隔振量绝对量级已经满足普通设备正常运行的要求。

4 抗冲击性能分析

4.1 大质量法计算冲击响应

释放施加在基础处的固支约束,在基础附加一个大质量点(MASS21),并设置该节点处质量远大于浮筏隔振系统(约为其质量的105倍),利用公式F=ma,将加速度转化为力施加在基础处。

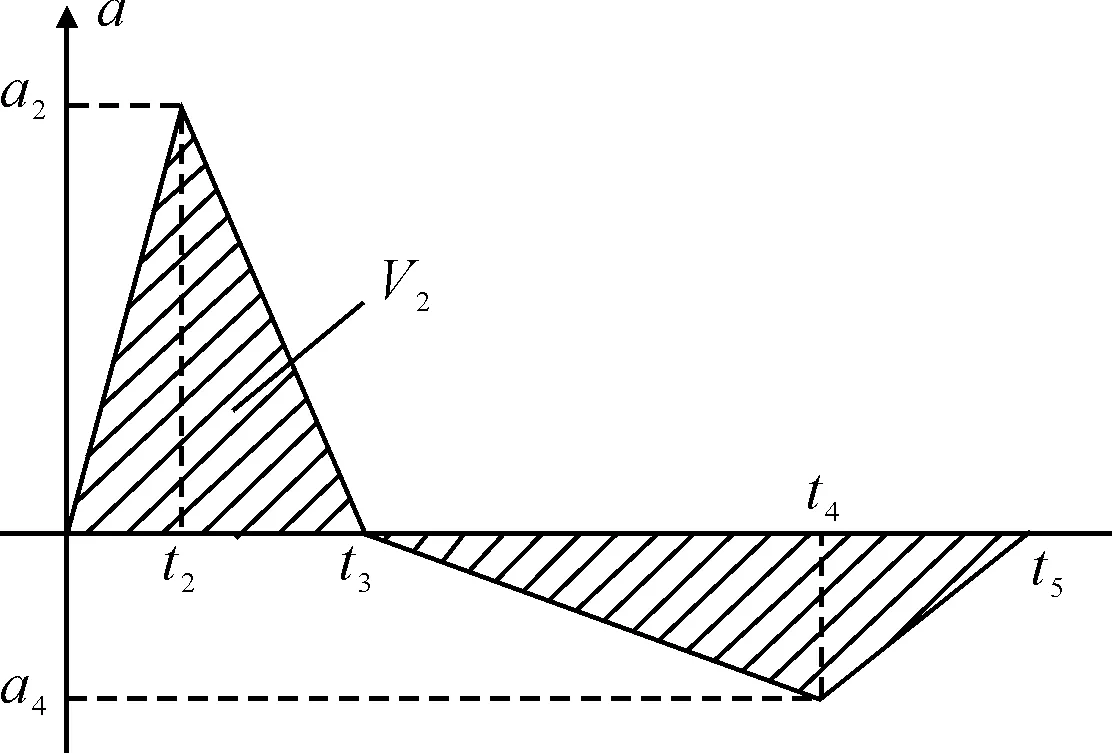

定义纵向为沿船的艏艉方向,垂向为垂直水平方向,横向为船的宽度方向。对基础处分别添加垂向、横向和纵向的外力冲击载荷。假定冲击输入为垂向:A0=320 g,V0=7 m/s,D0=4.3 cm。横向和纵向:A0=284g,V0=6 m/s,D0=3 cm,参照BV043/85舰艇建造规范[14]将冲击谱转换为双三角形加速度时间历程曲线,见图4。

图4 冲击谱等效加速度时间历程曲线

4.2 计算结果

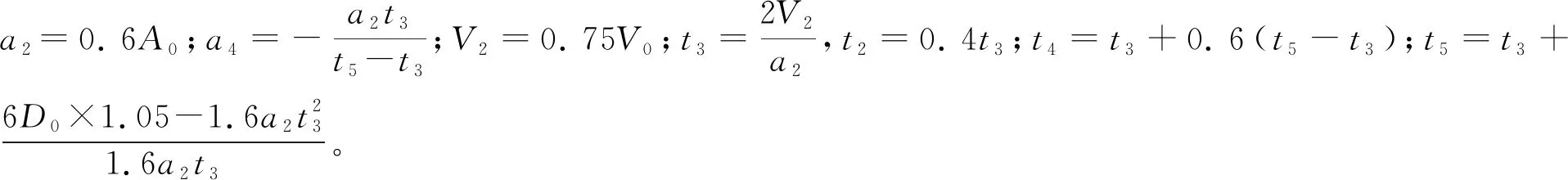

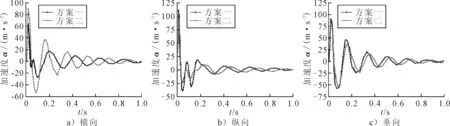

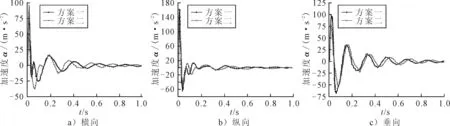

对比方案一与方案二滑油预供泵和燃油供给泵加速度时间历程和相对于基础位移时间历程。滑油预供泵m4重心处横向、纵向与垂向加速度响应时间历程见图 5。燃油供给泵m1重心处横向、纵向与垂向加速度响应时间历程见图6。5台泵组重心处相对于基础位移的时间历程见图 7。

根据图5和图6的结果,提取泵组在3个方向上加速度最大值的结果,得到两个方案的抗冲击效果见表6。项目要求设备的许用最大抗冲击值垂向不大于40g,横向和纵向不大于16g。方案一中左、右两台燃油供给泵的纵向最大加速度为16.1g>16g,略超许用抗冲击要求。方案二中所有设备在3个方向上的最大加速度均满足许用抗冲击要求。

根据图7结果提取泵组相对于基础最大位移,最大位移出现在正向三角波激励作用的时刻,且在方案一中最大位移值为横向31 mm,纵向29 mm,垂向29 mm;在方案二中最大位移值为横向29 mm,纵向29 mm,垂向42 mm。在考虑泵组接管时,挠性接管的许用位移应大于该值。

图5 滑油预供泵加速度时间响应

图6 燃油供给泵加速度时间历程

图7 方案一与方案二泵组相对于基础位移的时间历程

表6 冲击结果对比

5 结论

从隔振性能的角度看,浮筏系统中各子结构相对运动构成的模态频率较低,对低频段的隔振效果有明显的影响。采用公共基座的方式提高了系统的固有频率,对于提高低频段隔振性能有较好的效果,但同时会降低中高频段的隔振效果。由于中高频段隔振性能裕度较大,采用公共基座方式的浮筏隔振整体效果较优。

从抗冲击性能的角度看,采用公共基座的方式,设备承受的冲击加速度更小,设备在受瞬时冲击力作用被破坏的可能性降低;同时产生的冲击位移更大,对管路挠性接管提出了更高要求。