磁流变抛光轮磨损影响因素分析*

2019-07-02

(中国工程物理研究院机械制造工艺研究所 四川绵阳 621900)

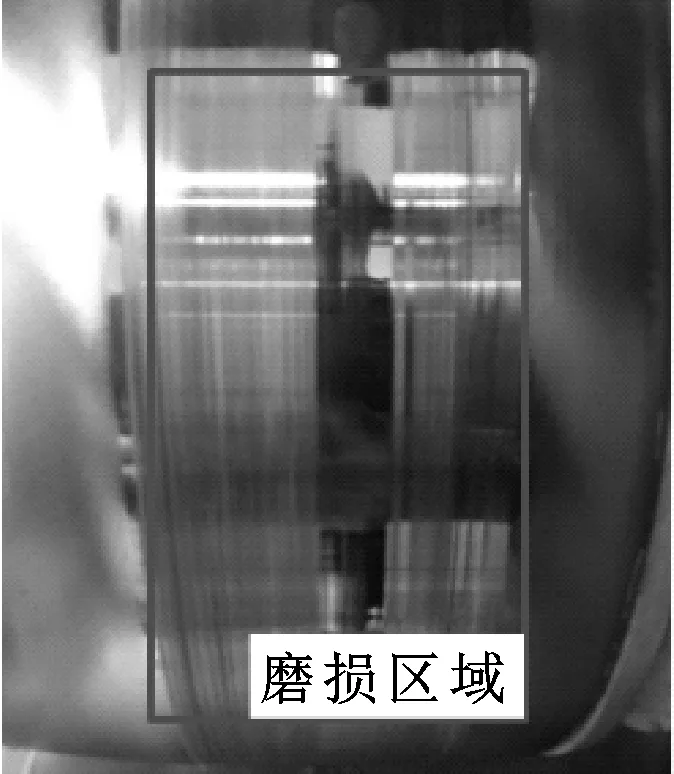

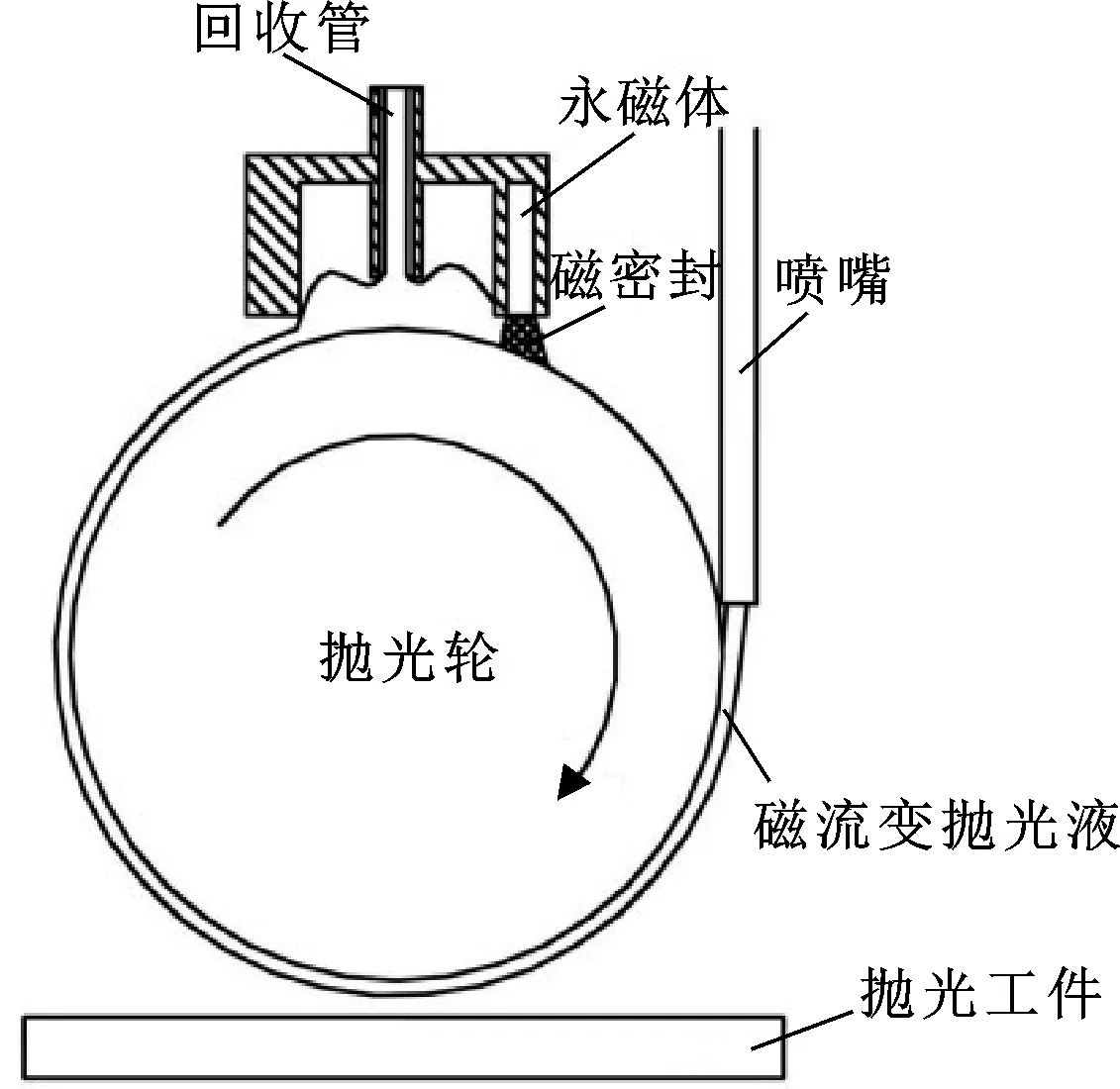

磁流变抛光是一种先进的柔性抛光技术,它是利用磁流变抛光液在梯度磁场下的流变效应,构建的一种柔度可控、去除率稳定、曲面适应能力强的柔性抛光工具,具有高精度、超光滑与低缺陷等优点[1-5]。磁流变抛光轮在长时间抛光过程中,存在一定的磨损现象,如图1所示。抛光轮产生磨损后,一方面,磨损沟槽形态严重影响了抛光液回收性能,缎带厚度不可控;另一方面,锻带表面不够平滑,使得加工过程中会引入中频误差[6-8]。目前磁流变抛光轮磨损问题普遍存在,但对其磨损机制的研究却很少,因此,本文作者通过研究回收器间隙、抛光轮转速、抛光颗粒的含量和尺度等主要因素对抛光轮磨损的影响规律,为抛光轮磨损抑制方法提供了有益的支撑。

图1 产生磨损的抛光轮

1 磁流变抛光轮磨损机制

1.1 磁流变抛光轮磨损原理

磁流变抛光过程中,磁流变抛光液在抛光轮内部电磁铁产生的磁场作用下形成类固态抛光缎带,抛光缎带与工件接触实现抛光,喷嘴和回收器负责回收循环在抛光轮上的磁流变抛光液。如图2所示,回收器的原理是进入回收器的磁流变抛光液在回收器内环形磁铁产生的梯度磁场作用下产生磁流变效应,成为具有黏弹性的Bingham介质,填满回收器边缘与抛光轮之间的间隙,形成磁密封,使后续进入的磁流变抛光液不会随抛光轮转动流出,进而被真空吸走。回收器产生的磁密封与高速旋转的抛光轮相接触,使回收区域成为抛光轮磨损的主要部位。

图2 抛光液回收原理

1.2 磁流变抛光轮磨损机制

实际工况下,回收器与抛光轮间隙很小,回收器环形永磁体产生的磁力线十分密集,垂直于抛光轮的表面。根据磁流变效应场至偶极矩理论,磁流变抛光液在无磁场情况下,其中的磁性颗粒处于随机分布的状态,此时磁流变抛光液呈现出牛顿流体的特性。施加磁场后,单个磁性颗粒会被磁化成为偶极矩,颗粒之间由于存在相互作用,偶极矩会趋向于能量最小方式沿着磁力线方向成链状排列,如图1(a)所示。当磁流变抛光液中加入非磁性抛光颗粒后,在梯度磁场作用下,抛光颗粒在磁流变抛光液中受到磁浮力并朝向磁场减弱的方向移动,所受磁浮力[9-10]可表示为

Fm=-Vμ0MH

(1)

式中:V为非磁性颗粒体积;μ0为真空磁导率;M为磁流变液磁化强度;H为非磁性颗粒周围磁场强度。

一方面,磁流变抛光液在梯度磁场的作用下成链状排列,形成有一定屈服强度的类固态。另一方面,抛光颗粒在磁流变抛光液产生流变效应的过程中,一部分抛光颗粒集中向接近抛光轮的方向浮动,二者共同作用形成一种由磁链夹持着抛光颗粒的柔性磁刷子,如图1(b)所示。柔性磁刷子从回收磁流变抛光液的角度起到了磁密封的作用,从与抛光轮接触摩擦的角度是产生抛光轮磨损的主要原因。

图3 柔性磁刷子形成过程

2 磁流变抛光轮磨损模型

2.1 半固着磨粒磨损模型

由磁流变抛光液形成的柔性磁刷子与抛光轮产生摩擦时,抛光颗粒的参与是抛光轮磨损的主要因素。一般情况下,磁流变抛光液中的抛光颗粒要比磁性颗粒和抛光轮的材料硬度大。柔性磁刷子与抛光轮接触的过程中,磁流变抛光液形成的磁链夹持着浮至表面的抛光颗粒与高速旋转的抛光轮产生磨粒磨损,对抛光轮表面材料以犁沟形式进行剪切去除,如图4所示。

图4 抛光轮磨损材料去除机制

从图4可以看出,影响柔性磁刷子对抛光轮磨损能力的主要因素是磁链对抛光颗粒的约束能力,这种约束从本质上是一种“软束缚”,即在磨损过程中可能是二体磨损也可能是三体磨损。当磁链对抛光颗粒的束缚强度大时,抛光颗粒的姿态相对稳定,在磁链内较少发生旋转和位移,此时柔性磁刷子对抛光轮的磨损主要以二体磨损为主。当束缚强度不足时,就会出现介于二体磨损和三体磨损之间的半固着磨损,抛光颗粒在磁链中有位移、旋转,甚至有部分脱离磁链处于游离态。

从磁流变效应的角度分析,影响磁链对抛光颗粒约束能力的主要因素从本质上讲分为两部分,一部分是磁场的强弱,另一部分是磁链的畸变程度。磁场强度直接决定了磁链的剪切屈服强度,也就是磁链对抛光颗粒的夹持能力。而在磁场一定的条件下,所谓磁链的畸变程度是指磁性颗粒排列状态相对于最小能量排列方式的变化程度。当变化程度越大,磁流变效应就会越弱,磁链对抛光颗粒的夹持能力就越低。

2.2 磁场对抛光轮磨损率的影响

磁流变抛光液的剪切屈服强度可以通过它的宏观本构模型进行分析,根据bingham黏塑性模型可以描述磁流变抛光液在磁场中的流变特性。磁流变抛光液的剪切应力τ[11]可表示为

(2)

式中:H为外加磁场的强度;τ0为外加磁场引起的屈服应力;η为零磁场强度时液体的黏度;γ为剪应变率。

式(2)可以定性说明磁流变抛光液的剪切屈服强度与磁场成正比。在抛光轮磨损状况下,改变永磁体磁性和回收器间隙都可以改变回收器与抛光轮间隙中的磁场强度大小。当增强磁场时,磁流变抛光液的剪切屈服强度增大,磁链对抛光颗粒的夹持能力就越强,抛光颗粒在与高速旋转的抛光轮接触时就越不容易脱离约束,剪切去除能力也就越强,磨损率增大。当磁场减弱时,磁链对抛光颗粒的夹持能力减弱,剪切力也随之降低,甚至在摩擦过程中就会出现脱离约束变为游离态的情况发生,此时抛光轮的磨损率减小。

2.3 磁链畸变程度对抛光轮磨损率的影响

在磁场一定的情况下,磁链对抛光颗粒的夹持能力主要受磁流变抛光液中抛光颗粒的含量和尺度以及抛光轮转速的影响,这些因素可以使磁链产生较大的畸变进而影响磁链对抛光颗粒的把持能力。

2.3.1 抛光颗粒含量和尺度对抛光轮磨损率的影响

当抛光颗粒的含量和尺度增大时,参与剪切去除的颗粒增多,单个抛光颗粒的切深增大,磨损率上升。但是当含量和尺度增大到一定程度的时候,如图5所示,磁链产生的畸变使其对抛光颗粒的夹持能力下降,抛光颗粒的剪切力随之减小,磨损率减小。

图5 抛光颗粒含量和尺度变化对磁链畸变影响

2.3.2 转速对抛光轮磨损率的影响

当抛光轮转速增大时,柔性磁刷子中的抛光颗粒与抛光轮表面的冲击力增强,剪切去除能力增大,摩擦行程增大。在一定范围内,转速的增大对抛光轮的磨损是促进的,磨损率增大。但是,当转速增大到一定程度后,抛光轮表面与抛光颗粒的冲击力超过了磁链对其的把持能力,部分抛光颗粒会在磁链中滚动或者脱离磁链处于游离态,与抛光轮失去接触,导致磨损率下降。

3 磁流变抛光轮磨损影响因素实验研究

3.1 实验方法

按照表1单因素进行实验分析,实验装置采用小抛光轮磨损平台,当改变某一因素水平时,其余因素均按照水平2执行,磨损时间为1 h,补水频率保持一致。实验抛光轮材料为304不锈钢,直径50 mm。实验所用磁流变抛光液中铁粉平均尺度为2 μm,质量分数保持不变。抛光轮磨损前后采用超声波清洗,用无水乙醇清洗干净并吹干。用精密天平称量磨损前后抛光轮质量,计算出磨损质量及单位时间内磨损率。每种实验条件下重复3次实验,取平均值作为评价数据。用扫描电镜观察抛光轮磨损表面形貌,用轮廓仪测量表面粗糙度。

表1 实验分组

3.2 结果与讨论

3.2.1 各因素对抛光轮磨损率的影响

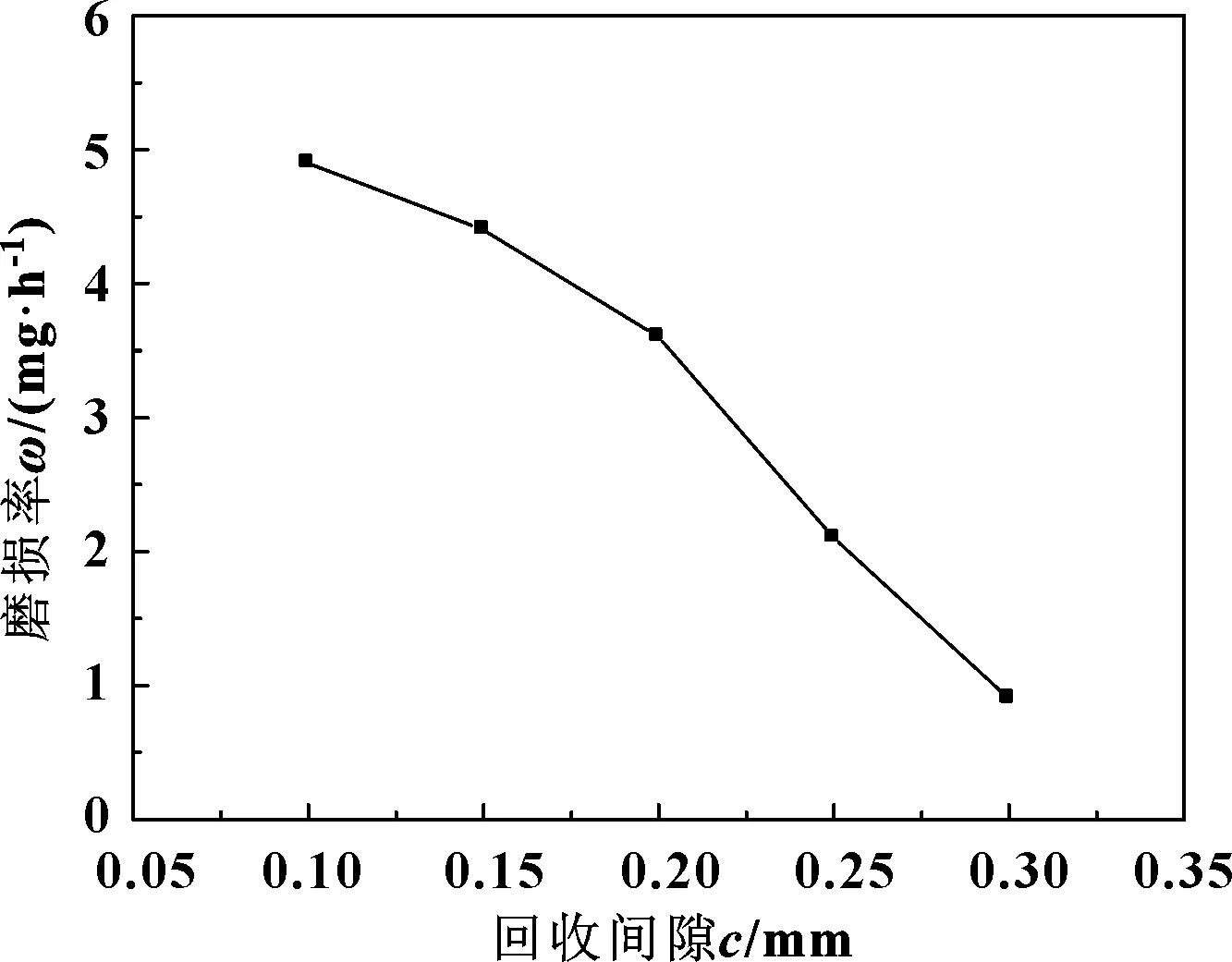

通过调整间隙来改变磁场强度,研究了间隙对抛光轮磨损率的影响,结果如图6所示。随着间隙的增大,回收器与抛光轮之间的梯度磁场强度不断减小,柔性磁刷子的剪切屈服强度降低,磁链对抛光颗粒的夹持能力减弱,回收器对抛光轮的磨损率下降。

图6 间隙对磨损率的影响

抛光颗粒尺度对磨损率的影响如图7所示。可见,磨损率随着抛光颗粒尺度的增大先增大后减小,在尺度为3 μm时磨损率出现最大值,说明过大的抛光颗粒导致磁链产生较大的畸变,降低了磁链的夹持能力,磨损率随之减小。

图7 抛光颗粒尺度对磨损率的影响

图8示出了抛光颗粒质量分数对磨损率的影响。在抛光颗粒质量分数为0时,磨损率趋近于0,说明参与抛光轮材料磨损的主要因素是相对更硬的抛光颗粒。当抛光颗粒的质量分数提升时,参与磨损的抛光颗粒增加,磨损率增大;但随着颗粒质量分数的增大,由抛光颗粒增多导致的磁链畸变逐渐增大,在颗粒质量分数超过4%之后磨损率开始减小。

图8 抛光颗粒质量分数对磨损率的影响

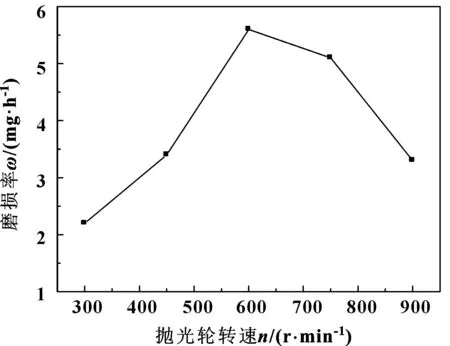

抛光轮转速对磨损率的影响如图9所示。随着抛光轮转速的增大,磨损率先增大后减小,其中在抛光轮转速达到600 n/min时磨损率最大。这是因为,抛光轮转速的提高相当于增大了抛光颗粒对抛光轮的剪切力,因而磨损率增加;但是当转速超过一定范围后,抛光轮对抛光颗粒的冲击力超过了磁链对抛光颗粒的把持能力,导致抛光颗粒在磁链内位置不稳定,甚至脱离磁链处于游离态,因而磨损率开始下降。

图9 抛光轮转速对磨损率的影响

3.2.2 抛光轮表面磨损形貌观察

采用扫描电镜观察在0.1 mm和0.3 mm间隙下实验后抛光轮表面磨损情况,结果如图10所示。可以看到当回收器与抛光轮间隙为0.1 mm时,此时磁场较大,抛光颗粒对抛光轮表面的划痕连续且更深,呈现出二体磨损的特点。这是因为磁场较大时,磁链对抛光颗粒的把持能力更强,抛光颗粒在与抛光轮接触时姿态相对稳定,料去除能力更强。当间隙为0.3 mm时,间隙较大,磁链对抛光颗粒的把持能力较低,在接触时抛光颗粒姿态不稳定,在磁链中产生位移和转动,甚至脱离磁链,所以划痕不连续,深度也较浅。磨损后的表面形貌与半固着磨粒磨损的模型预测的情况相吻合,验证半固着磨粒磨损模型的正确性。

图10 抛光轮磨损后微观形貌

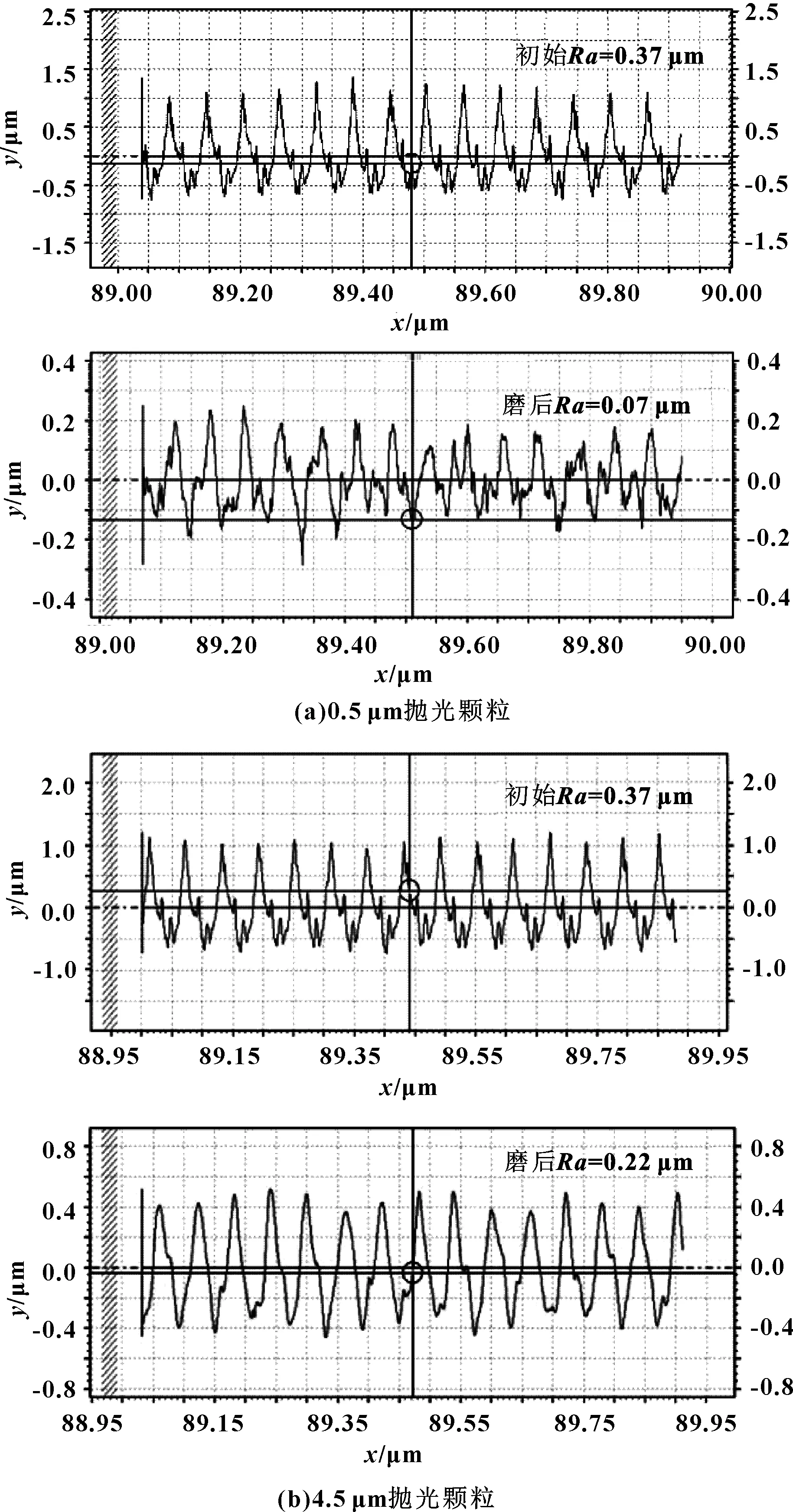

用轮廓仪分别测量采用抛光颗粒尺度为0.5、4.5 μm时磨损抛光轮表面粗糙度,结果如图11所示。可以看到柔性磁刷子在抛光轮上产生沟槽的同时也有一定的抛光作用。从抛光的角度来看,尺度较小的抛光颗粒获得的表面粗糙度越低,尺度较大颗粒去除率更高,但由于在实验工况下抛光液进入回收器时,抛光颗粒分布并不均匀,所以在抛光的同时也会因抛光颗粒的聚集而产生沟槽。

图11 不同尺寸抛光颗粒磨损后的表面粗糙度

5 结论

(1)磁流变抛光轮产生磨损的主要原因是回收器处形成的磁密封与抛光轮之间产生的半固着磨粒磨损,其磨损特征表现为介于二体磨损和三体磨损之间。

(2)通过建立的磁流变抛光轮磨损模型可知,影响磁流变抛光轮磨损的因素从本质上讲是磁场和磁链畸变程度的大小,各工艺参数通过对这两个因素的影响进而改变磨损率。

(3)磨损率随回收器间隙的增大而减小,随着抛光轮转速、抛光颗粒的尺度和含量的增大,先增大后减小,实验结果与理论分析相吻合,表明对抛光轮磨损的成因和理论分析是可信的。