车圈圆形焊缝全自动焊接设备的设计*

2019-07-01徐平凡肖文勋

徐平凡,肖文勋,王 哲

(1.中山职业技术学院 机电工程学院,广东 中山 528404; 2.华南理工大学 电力学院,广州 510640;3.广东国哲自动化设备有限公司,广东 中山 518000)

0 引言

车圈圆形焊缝焊接难度较大,目前以人工焊接为主,焊接生产线上的每个工人将车圈的不同部件安装在各自的夹具上,调整夹具的位置调整工件的位置,使其达到平衡点,工人根据焊缝的大小调整焊接电源的电流大小和焊接速度,焊接完成后,由专人检测焊接工艺是否合格,若出现漏焊或过焊问题需返工,整个焊接过程工序复杂、效率低且易焊偏,难以保证产品质量。针对此问题,国内很多文献提出不同的解决措施,主要有:采用数控焊接方式[1-2],造价高;圆形焊接专机[3],编程复杂后期升级改造难;夹具的改造设计[4~6],有一定的借鉴作用,但无法实现柔性生产。另外文献[7]提到的将焊枪安装在一转动台上,利用转动台的旋转带动焊枪转动进行焊接,这样能提高生产效率,也能保证产品质量,但焊枪的连接导线容易出现卷绕等情况,使用较为不便,且现有的焊接设备通常无法调节焊枪的位置,因此仅能适用一种尺寸规格的车圈,适用范围较窄。

为了解决上述问题,设计了一种车圈全自动焊接装置,包括转动机架、工件夹紧装置和横向驱动装置,焊枪安装在焊枪夹具上,车圈工件安装在工件夹紧装置上,驱动装置可驱动焊枪夹紧装置纵向移动至焊枪附近,焊枪对车圈工件进行自动焊接,驱动装置连续驱动工件夹紧装置转动,焊枪可连续对车圈工件上的圆形焊缝进行焊接,工人只需车圈工件的上下料,无需进行焊接操作,能有效降低工人的劳动强度保证操作安全,且能防止焊接偏离保证产品质量的一致性,经过实际应用,效果明显。

1 整体机械结构设计

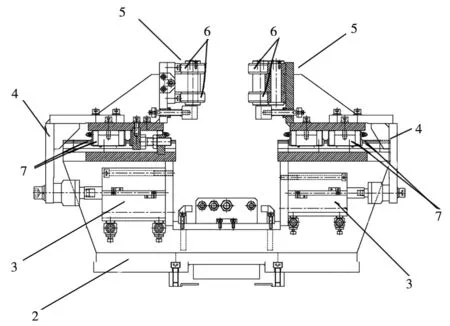

车圈自动焊设备包括:机架、工件夹紧装置和焊枪夹紧装置,如图1所示。工件夹紧装置设置在机架上,机架上的第一驱动装置用于驱动工件夹紧装置横向转动,车圈工件固定在该工件夹紧装置上;焊枪夹紧装置以纵向滑动方式设置在机架上,并由第二驱动装置驱动,可相对机架上下移动,焊枪夹紧装置还包含焊枪夹具,并与车圈工件的焊缝纵向对齐,焊枪固定在焊枪夹具上。车圈工件安装在工件夹紧装置上,第二驱动装置可驱动焊枪夹紧装置纵向移动,使焊枪靠近车圈工件进行自动焊接,第一驱动装置可驱动工件夹紧装置转动,使焊枪对车圈圆形焊缝进行连续焊接,工人只需进行车圈工件的上下料作业,能有效降低工人的劳动强度,保证焊接质量的标准化。

1.机架 2.第一驱动装置 3.第二驱动装置,4.干脚轮,5.支脚 6.工件夹紧装置 7.燕尾式滑轨机构 8.焊枪夹紧装置 9.焊枪夹具 10.第一调整座 11.横向调整机构 12.第一锁紧机构 13.第二调整座 14.纵向调整机构 15.第二锁紧机构 16.手轮 17微调轮 18.手柄 19.车圈工件

图1 整体机械结构图

另外,第一驱动装置包括驱动电机、减速器和齿轮传动机构,驱动电机与减速器通过该齿轮传动机构,驱动工件夹紧装置转动,第二驱动装置则为一纵向的升降气缸,第一驱动装置和第二驱动装置也可采用电机驱动的丝杆机构、皮带轮机构等其他常用结构。

2 焊枪夹紧装置的设计

焊枪夹紧装置包括基座、第一调整座和第二调整座,如图2所示。基座设置在机架上并由第二驱动装置驱动,以纵向滑动方式相对基座上下移动;第一调整座通过横向调整机构实现横向移动,并由第一锁紧机构锁紧固定在基座上;第二调整座通过纵向调整机构设置在第一调整座上实现纵向移动,并由第二锁紧机构锁紧固定在第一调整座上;焊枪夹具设置在第二调整座上,这样能方便的对焊枪夹具的横向位置和纵向位置进行调节,从而使焊接设备能适用多种不同尺寸规格的车圈工件,有效增大了设备的适用范围。

1.机架 2.驱动电机 3.减速器 4.齿轮传动机构 5.第二驱动装置 6.传感器 7.干脚轮 8.支脚 9.工件夹紧装置 10.第三驱动装置 11.滑动架 12.夹紧组件 13.检测装置 14.基座

图2 焊枪夹紧装置机械结构图

如图3所示,焊枪夹紧装置上还配备了手轮和微调轮,便于工人对横向调整机构和纵向调整机构进行调节。其中,第一锁紧机构和第二锁紧机构均采用了锁紧螺栓结构,且在锁紧螺栓的头部设置有手柄,方便工人解锁和锁紧操作。

1.焊枪夹具 2.夹紧块 3.基座 4.第一调整座 5.横向调整机构 6.第一锁紧机构 7.第二调整座 8.纵向调整机构 9.第二锁紧机构 10.手轮 11.微调轮 12.手柄

图3 焊枪调整机械结构图

多个焊枪夹具环绕车圈工件的纵向中心轴周向均匀分布,夹具数量可根据实际情况灵活调整,焊枪夹具上的多个焊枪能够同时进行焊接作业,能够有效缩短加工时间,提高生产效率。其中焊枪夹具包括固定在一起的两个夹紧块,这两个夹紧块一起夹紧焊枪而对焊枪进行安装和固定,实际应用中,焊枪夹具也可采用其他常用的固定结构。

3 工件夹紧装置的设计

工件夹紧装置由底座和设置在底座上的若干工件夹紧机构组成,如图4所示。底座设置在机架上并由第一驱动装置驱动,可绕纵向中心轴转动;工件夹紧机构包括设置在底座上的第三驱动装置、滑动架和设置在滑动架上的夹紧组件,滑动架设置在底座上,并由第三驱动装置驱动可相对底座横向移动;各夹紧组件环绕底座的中心轴周向分布,可随滑动架横向移动,一起夹紧车圈工件,该工件夹紧装置能适用于多种不同尺寸规格的车圈工件,能够有效增大装置的适用范围。另外,滑动架设置在底座上,通过燕尾式滑轨机构横向滑动,能保证滑动架移动的平稳度,也能防止滑动架出现偏移而导致车圈工件出现松动问题,能有效保证产品质量。

1.工件夹紧装置 2.底座 3.第三驱动装置 4.滑动架 5.夹紧组件 6.圆柱夹紧件 7.燕尾式滑轨机构 8.检测装置图4 工件夹紧装置机械结构图

图4中第三驱动装置为横向驱动气缸,结构简单可靠,易于安装使用,第三驱动装置也可采用电机驱动丝杆机构等其它常用驱动结构,夹紧组件包括若干圆柱状的夹紧件,能牢固的对车圈工件进行夹紧和固定。

另外,工件夹紧装置设有一检测装置,机架上设有传感器和控制器,该控制器可通过位置传感器的检测结果,控制第一驱动装置的启停,能方便的检测焊接作业的进度,实现自动化作业,防止重复焊接,进一步降低工人劳动强度,保证产品质量。

4 试用验证

为了验证设计的可行性,完成了设备的制造,并应用到佛山市某车圈制造公司,经过一个月的调试和试运行,获得的改造前后对比数据如表1所示。

表1 改造前后对比数据表

从表中看出,改造前,焊接线每个工位配备1名焊接工人,完成工件的上下料、变位、固定和焊接工作,劳动强度大,且另需额外2名工人进行焊接工艺的检测,效率低下;改进后,由于不需要人工对工件进行变位和固定,整个焊接线只需要2名工人负责上下料,员工数和劳动强度大大降低,且保证焊接工艺的一致性。生产节拍达到3.5min/件,同时降至次品率<2‰,达到合同验收指标。

5 总结

为了解决车圈圆形焊缝的人工焊接带来的一些列问题,设计了一种车圈全自动焊接装置,包括转动机架、工件夹紧装置和横向驱动装置,焊枪安装在焊枪夹具上,车圈工件安装在工件夹紧装置上,驱动装置可驱动焊枪夹紧装置纵向移动至焊枪附近,焊枪对车圈工件进行自动焊接,驱动装置连续驱动工件夹紧装置转动,焊枪可连续对车圈工件上的圆形焊缝进行焊接,由于焊枪不需要转动,其电源线不易出现卷绕,方便安装和使用。工人只需车圈工件的上下料,无需进行焊接操作,能有效降低工人的劳动强度保证操作安全,且能防止焊接偏离保证产品质量的一致性,经过实际应用,效果明显。目前存在的缺点是仍需要人工上下料,后期将进一步改造成自动上下料。