澳大利亚某地细鳞片石墨选矿试验研究

2019-07-01邱杨率袁韵茹张凌燕管俊芳何富超

邱杨率,袁韵茹,张凌燕,2,管俊芳,何富超

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.矿物资源加工与环境湖北省重点实验室,湖北 武汉 430070)

石墨因其独特的晶体结构而具有耐高温、润滑性、导电导热性等优良的性能,在耐火材料的制备、润滑剂、导电材料等行业均有较为广泛的应用[1-3]。因为石墨结晶程度的不同,天然石墨有晶质与隐晶质之分,鳞片石墨与脉石墨属于晶质石墨。将结晶程度高,晶粒大,呈片状的石墨称为鳞片石墨[4],又以0.150mm为界,分为大鳞片石墨与细鳞片石墨[5-6],鳞片石墨根据其鳞片大小,应用领域差别较大。

澳大利亚目前开采的石墨资源在世界石墨资源产量中占比不高,但其拥有较大的开采潜力[7]。本文以澳大利亚西部某地细鳞片石墨为研究对象,因矿石中脉石矿物种类多,嵌布关系复杂,故采用传统的阶磨阶浮工艺提纯石墨[8],对该地区的石墨资源进行系统的选矿试验研究。

1 试验仪器与药剂

试验过程中所用到的主要仪器及设备见表1。所用到的主要药剂有: 煤油(粗选捕收剂)、2#油(起泡剂)、生石灰(抑制剂)等,所列药剂均为工业品,浮选过程中添加的H2O为日常自来水。

表1 试验用主要仪器及设备

2 矿石性质

2.1 物相组成

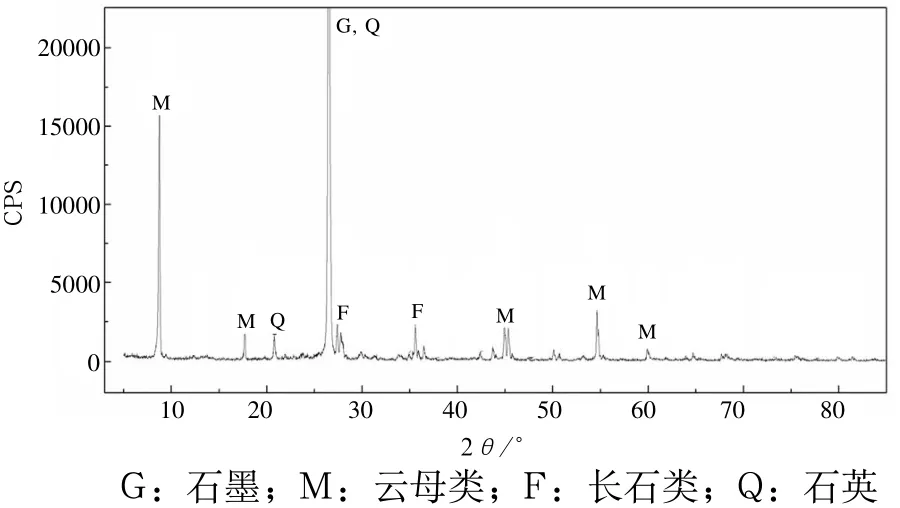

试验中所用的石墨原矿取自澳大利亚西部某地区,其X-射线衍射(XRD)图谱如图1所示。由分析可以看出,原矿中目的矿物是石墨,其衍射峰的强度很高,结晶的程度较好。通过分析XRD图谱中的衍射峰可以得到,原矿中主要的脉石矿物组成有云母类、石英、长石类等。

图1 原矿XRD图谱

2.2 化学成分

对石墨原矿进行X-射线荧光光谱分析(XRF)测试,可得到其主要的化学成分组成,结果见表2所示。

表2 原矿化学成分分析(XRF) (单位:%)

由表2可知,石墨原矿中的主要杂质为Si、Al、Fe、S、K,需通过选矿去除。

2.3 原矿显微镜下特征

在显微镜下对原矿进行观察,石墨与脉石矿物(石英、长石类、黄铁矿)相邻。石墨的片径最大0.608mm、最小0.413μm、一般0.013~0.038mm,少量石墨具有揉皱现象,石墨含量约13%。矿石中的脉石矿物以黑云母、长石类(钠长石、微斜长石、正长石)、白云母、石英、黄铁矿为主,少量的绢云母、绿泥石、赤铁矿、褐铁矿、磁铁矿。综合以上分析,由化学成分、物相组成、镜下特征确定了该石墨原矿的矿物组成。具体的结果如表3所示。

表3 原矿矿物组成 (单位:%)

2.4 石墨嵌布特征

采用线测法对原矿中的石墨片径进行统计,可以得到该矿石中石墨的嵌布特征,结果见表4所示。

表4 石墨嵌布粒度特征

由表4可知,该矿石中的石墨主要分布在-0.075+0.038mm粒级,分布率占38.24%,当磨矿细度为0.013mm时,石墨的单体解离度达98.14%。说明该地区石墨矿属于细鳞片石墨,石墨的嵌布粒度较细,必须细磨才能使矿物充分单体解离。

3 试验结果与讨论

3.1 粗选条件试验

通过进行粗选的单因素条件试验,用以确定该地区石墨矿适宜的粗磨细度、浮选药剂(煤油、2#油、生石灰)的用量以及粗选的浓度。试验结果如图2~6所示。

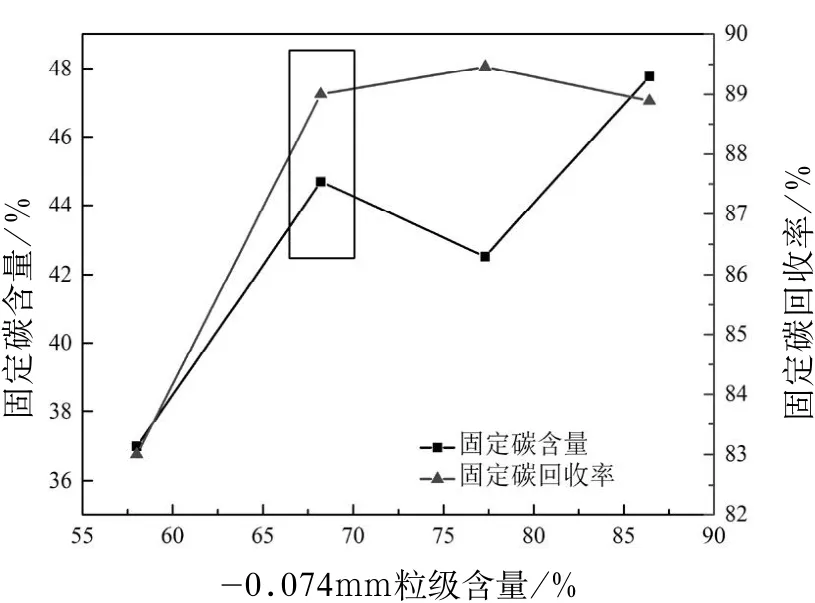

图2 粗磨细度试验

图3 粗选捕收剂用量试验

由图2磨矿细度条件试验结果可知,随磨矿细度的变细,粗精矿固定碳含量逐渐升高后略有降低。磨矿细度变细,石墨单体解离度增加,有利于目的矿物与脉石矿物分离,但过磨会产生大量的微细粒矿泥,影响浮选指标,因此需要进行磨矿细度试验确定适宜的磨矿细度。

图4 粗选起泡剂用量试验

图5 粗选抑制剂用量试验

图6 粗选浓度试验

在图3确定捕收剂用量的试验中,捕收剂选择了工业中常用的煤油,在煤油用量为200~450g/t的范围内,粗精矿固定碳含量先增大到48.5%又逐渐减小。

在图4确定粗选起泡剂用量的试验中,在2#油用量为60~150g/t的范围内,2#油增加用量,粗精矿固定碳含量由44.01%持续下降,回收率则持续上升。

在图5确定抑制剂用量的试验中,选用生石灰作为抑制剂。该石墨原矿中,杂质矿物有黄铁矿的存在,因此选用了生石灰作为此次粗选的矿浆调整剂。随生石灰用量的增加,粗精矿固定碳含量先升高至41.13%后逐渐降低。从试验结果可以看出,生石灰的加入有效抑制了脉石矿物黄铁矿,并可以改善矿浆的pH值。但过量的氧化钙使得矿浆pH值过高,不利于捕收剂与目的矿物之间的作用。

在图6确定粗选浓度的试验中,随浮选浓度的增加,粗精矿回收率在86.62%~90.40%之间浮动,而其固定碳含量则一直下降。

最终确定的工艺条件为:粗磨的磨矿细度为68.21%(-0.074mm粒级含量),捕收剂煤油的用量选择280g/t,起泡剂2#油的用量选择120g/t,抑制剂生石灰的用量定为1 200g/t,浮选的浓度选用20%。最终粗精矿固定碳含量42.87%,回收率90.51%。

3.2 再磨Ⅰ细度试验

确定较优粗磨粗选条件之后,为了提高最终产品的质量,对得到的粗精矿再进行再磨再选的单因素条件试验。针对该地区的细鳞片石墨,选用XMQ-67 Φ150×50型的球磨机为再磨设备,Φ2~3mm的小钢球为其磨矿的介质,进一步加强石墨的单体解离程度。在其他条件不变的情况下,变化再磨Ⅰ的细度为-0.074mm粒级含量90.08%、92.95%、95.88%、98.45%,磨矿浓度为30%,按照图7所示的流程进行磨矿细度试验,得到的再磨试验结果见图8。

图7 再磨Ⅰ试验流程图

图8 再磨Ⅰ细度试验

由图8可知,随着再磨Ⅰ细度的变细,精矿固定碳含量由67.72%上升至75.10%,回收率先减小至88.19%后增大。精选Ⅰ再磨时间为7min时,精矿固定碳含量较高为74.70%,回收率此时为89.12%。综合考虑确定再磨Ⅰ细度为-0.074mm含量95.88%。

3.3 开路试验

精矿Ⅰ固定碳含量仅为74.70%,需进行多段磨矿多段精选才能获得合格的石墨精矿,因此在试验得到的粗磨粗选、再磨条件的基础上,进行了开路流程试验。确定的试验流程见图9。原矿经1次粗磨、1次粗选、1次扫选、4次再磨、5次精选后,得到了开路精矿、尾矿以及中矿1~6。各产物的化验结果见表5。

图9 开路试验流程图

表5 开路试验产物分析结果 (单位:%)

由表5可知,原矿经4次再磨5次精选,获得了固定碳含量93.25%、回收率73.46%的石墨精矿。中矿1~3合并后固定碳含量较低,仅为4.49%,回收率为11.13%,若直接返回精选流程,会对精选造成较大影响,不利于提高精矿固定碳含量,因此需对中矿1~3合并后进行再磨再选,再选后精矿返回精选流程。中矿4固定碳含量略高于原矿,因此返回至粗选,而中矿5、中矿6依次返回至精选Ⅰ和精选Ⅱ。

3.4 闭路试验

确定了再磨再选次数及中矿返回方式后,对石墨原矿进行闭路试验,确定的试验流程见图10。对得到的精矿、尾矿等产品进行分析化验,结果如表6所示。

图10 闭路试验流程图

表6 闭路试验产物分析结果 (单位:%)

由表6可知,采用图10所示闭路试验流程,最终得到的石墨精矿固定碳含量为90.50%,精矿回收率92.46%。

4 精矿分析

对最终得到的闭路流程石墨精矿进行XRF、SEM测试分析,所得测试结果见图11、表7。

图11 扫描电镜图(精矿,×5000)

表7 精矿化学成分分析(XRF) (单位:%)

由表7的测试结果可以看出,该石墨原矿中大量存在的Si、Al、K等杂质得到了有效去除,但精矿中依然存在Fe、S等主要杂质,需要进一步的化学提纯去除。由图11的SEM照片可以看出,浮选得到的精矿表面较为干净,石墨精矿质量良好。

5 结论

(1) 澳大利亚西部某地区石墨矿为细鳞片石墨矿,石墨鳞片较细,大部分石墨鳞片粒度分布在-0.015~+0.025mm粒级,固定碳含量为12.78%,主要的杂质矿物包括:云母类的绢云母、白云母、黑云母等,长石类的钠长石、正长石、微斜长石、条纹长石等,石英,黄铁矿等。

(2) 通过条件试验,确定较优粗选条件:粗磨的细度为68.21%(-0.074 mm粒级含量);各药剂用量分别为:生石灰、煤油、2#油各1 200g/t、280g/t、120g/t;粗选的浓度选用20%;得到的粗选精矿指标较好(固定碳含量42.87%,回收率90.51%)。

(3) 该澳大利亚西部某地区的石墨矿采用1次粗磨、1次粗选、1次扫选,粗精矿4次再磨、5次精选,另外将中矿1~3集中处理(合并再磨再选后返至精选Ⅰ),中矿4~6逐级返回(中矿4返至粗选,中矿5、中矿6依次返回至精选Ⅰ、Ⅱ)的工艺流程,获得最终精矿的固定碳含量达到90.50%,回收率达到92.46%。