混杂纤维在无石棉摩擦材料中的应用研究

2019-07-01段亚萍李国兵

段亚萍,李国兵,张 振

(咸阳非金属矿研究设计院有限公司,陕西 咸阳 712021)

1 混杂纤维在无石棉摩擦材料应用现状

目前,我国在盘式片无石棉摩擦材料开发方面的进展比较快,但在中重型载重车鼓式制动器衬片无石棉化方面的进展较为缓慢,虽然很多摩擦材料厂家及各科研院所已经做了很多卓有成效的工作[1],但与小车盘式摩擦片无石棉进程相比,以及主机厂、维修市场对摩擦材料的要求相比,还有很大差距,主要表现在:①无石棉鼓式片稳定性比较差;②鼓式片本身的性能有缺陷,不能满足客户的要求。

为了能较好地解决以上的一些问题,在充分论证的基础上,采取以下解决办法:工艺上选择在鼓式片生产中应用较广泛的干法筒模生产工艺。在增强材料上选择以3~5种的混杂纤维为主,包括矿物纤维、玻璃纤维、碳纤维预氧丝等混杂,使纤维能取长补短,如玻璃纤维主要起产品增强冲击强度;碳纤维预氧丝主要解决产品在整个过程特别是高温使用状态下的耐磨性;表面经过活性处理的矿物纤维,一方面可以增加产品整体强度,另外又可以增加产品的摩擦系数及耐磨性能等。

2 试验方案

2.1 摩擦材料配方设计

粘结剂主要为耐热性比较好的腰果油改性树脂辅以粉末丁腈橡胶,树脂主要是解决产品粘结作用,保证产品能形成一个整体,耐高温性能比较好,粉末丁腈橡胶能改善产品的柔软性,降低产品的硬度[2],树脂设计的重量比13%~15%,粉末丁腈橡胶3%~5%,总的粘结剂重量比16%~20%,总的粘结剂体积比18%~24%。

增强材料主要以矿物纤维为主机纤维,辅以木质纤维素纤维、玻璃纤维、碳纤维预氧丝等[3]。总体增强纤维重量比30%~45%,体积比18%~30%。

增磨材料主要以重晶石、锆英粉、a-氧化铝等、重质碳酸钙重量比25%~30%,体积比18%~23%。

减磨材料主要以天然石墨、焦炭粉作为减磨剂,主要作用:稳定摩擦系数,降低产品的磨损。总的重量比12%~20%,体积比15%~23%。

其他材料包括着色剂、蛭石、脱模剂等,主要是调节产品的颜色外观,保证产品脱模。总的重量比3%~8%,体积比3%~8%。

在选择材料时,性能及工艺性两个要素同时考虑,使产品具有较理想的性能,同时产品在生产过程中,要用现有生产工艺条件。在配方设计时,指定摩擦系数需确定为0.40~0.50。

2.2 摩擦材料制备工艺设计

为了进一步验证混杂纤维的实际效果,设计一个基础配方,生产工艺沿用现有的应用比较多的干法筒模生产工艺,也能稳定高效大规模的生产;另外筒模工艺特别适用于增强纤维比较短的配方,热压成型比较容易,不用再增加新的设备和工序。工艺流程为:物料称量——混拌——热压——热处理——磨制加工——钻孔——打码——检验——包装。

针对无石棉配方的特点,对不适应无石棉大规模生产的工艺参数进行调整,如混料过程中的加料顺序、混合时间等参数进行调整(玻璃纤维混拌时间太久容易结团,在混拌时,玻璃纤维最后30s再加入),另外,需对生产过程中的注意事项进行详细说明。

工艺上,仍延用传统摩擦材料干法工艺流程[4],在混料时,加料顺序及混合时间方面,与传统的石棉片生产工艺有所不同,对相应的工艺参数进行调整。另外对无石棉生产过程中容易出现粘模的问题,在配方及工艺方面都进行了改进,如增加内脱模剂,提高模具的光洁度等。

3 试验结果与讨论

根据制订的方案,在研发过程中逐一实施,并针对在实施过程中的问题进行改进,不断地完善工艺,确定各工序的技术参数。如混合时间、加料顺序、热压温度、热压时间、单位压力、热处理工艺等,有针对性的进行调整,使这种混杂无石棉配方能够大规模稳定的生产。

经过三个多月近几十次的小样试验,初步研发出各项性能都比较满意的小样产品,同时在试验的过程中,对理论上确定的工艺技术参数进行进一步的验证,按GB 5763-2008《汽车用制动器衬片》[5]标准测试摩擦磨损性能,同时对产品的硬度、密度、冲击强度等参数进行测试,在权衡各种性能指标的前提下,确定最终的产品配方,并进行小样测试[6-7]。

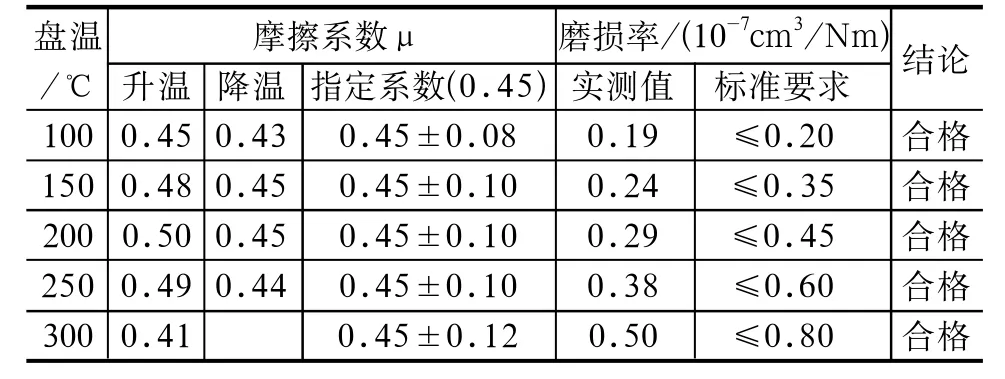

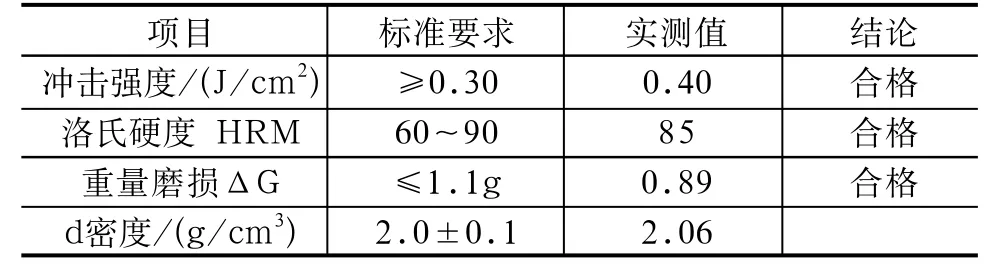

为了验证其配方的重复性及稳定性,对上述配方进行了多次重复实验,尽可能地消除研发过程中的偶然性,经过多次的重复,结果如表1、表2所示。

表1 摩擦材料摩擦磨损性能试验结果

表2 摩擦材料物理性能试验结果

通过多次试验数据对比情况分析,产品摩擦磨损性能以及各项物理性能,重复性再现性都比较好。为了进一步验证产品在实际使用过程中的效果,量产了一小批产品,按照上面验证好的配方及工艺,做成陕汽德龙产品后片,在载重车上做实际的装车道路试验,2018年8月初装车,经过两个多月实际道路验证,司机反馈产品在使用过程中,制动非常灵敏,使用过程中也没有噪音,在汽车保养过程中,没有出现伤毂的情况,摩擦材料外表面没有龟裂的情形。用了两个多月,产品磨损较小,按目前的磨损情况推算,估计能使用6~8个月,使用里程可达到5万公里以上。

4 结论

(1) 无石棉配方主要是采用多种混杂纤维设计,特别是在部分吸附不好的纤维,如矿物纤维、玻璃纤维进行表面活性处理,改善纤维与摩擦材料以及其他原料的结合,提高摩擦材料的耐磨性及使用寿命,减少产品性能的波动;采用三种以上纤维混杂,取长补短,保证产品性能满足客户要求。

(2) 无石棉配方具有制动灵敏,使用寿命长的特点,非常适合我国中重型汽车实际需求,此配方及工艺选择目前国内比较传统的干法筒模热压工艺,也是目前国内应用最多的一种工艺,配方工艺成熟之后,能比较容易地转化为生产力。

(3) 该配方符合GB 12676-2014《商用车辆和挂车制动系统技术要求及试验方法》[8]国家标准要求,有较好的性价比,应该比较容易被市场接受。

(4) 该配方也存在不足之处,在无石棉配方中需用玻璃纤维来增强产品的冲击强度,来保证满足指标要求,由于玻璃纤维与人体皮肤接触会产生难以忍受的痛痒刺激,这一点在生产过程中,要加强防护。