低钠超细氢氧化铝粉体的制备试验研究

2019-06-30钟声徐强熊林张正林

钟声 徐强 熊林 张正林

【摘 要】文章以中国铝业股份有限公司广西分公司生产的氢氧化铝产品为原料,经过研磨细化、除钠等步骤制备出了低钠超细氢氧化铝粉体。利用SEM、激光粒度分析仪和电感耦合等离子光谱仪等设备分析测试粉体的微观结构、粒度和钠含量,研究了影响粉体粒度和钠含量的因素,制备了Na2O含量为0.11%、粒径为1 μm的低钠超细氢氧化铝粉体。

【关键词】氢氧化铝;低钠;超细;研磨

【中图分类号】TQ133.1 【文献标识码】A 【文章编号】1674-0688(2019)09-0156-03

0 前言

高品质氧化铝是当今世界快速发展的新材料之一,可制备耐火材料、透明陶瓷、锂电池隔膜材料、高性能陶瓷、人造宝石和精密抛光材料及半导体材料等产品。目前,高品质氧化铝的应用前景广阔,发展潜力巨大,但我国生产的高品质氧化铝与国外知名公司(例如日本“住友”、日本“大明化学”和法国“Baikowski”等)相比还存在较大的差距,主要表现在国内产品的纯度、粒度和分散性不能满足市场需求。

利用拜耳法生产的工业氧化铝存在同样的问题:颗粒粗大、纯度低、钠含量高,严重制约了氧化铝产品的应用。氢氧化铝产品是拜耳法制备氧化铝的中间原料,氢氧化铝粉体原料的品质(粒度和纯度)直接影响氧化铝产品的品质,因此制备高品质氢氧化铝产品是制备高品质氧化铝的关键。氢氧化铝中氧化钠含量有3种:①晶格碱,水无法洗去;②硅酸钠结合碱,此部分碱含量极少,主要由精液脱硅指数决定;③AH附碱,主要由平盘的洗涤效果决定。夹杂在氢氧化铝水合物中的钠在烧结过程中会形成高铝酸钠(xNa2O·yAl2O3),降低了α-Al2O3的转化率和活性,进而影响烧结产物氧化铝的物化性能。因此,除去氢氧化铝中的钠已成为制备高纯氧化铝工艺中的重要环节。

目前,制备高纯氧化铝除钠主要有以下方法:①在氢氧化铝烧结环节中加入除钠剂。烧结过程中,加入除钠剂与钠反应形成易挥发的化合物,但此过程中会释放出氟化物等有害气体,污染环境,使得工作条件变差。②在氢氧化铝水热转相过程添加除钠剂,目前主要除钠剂为水溶液显酸性的物质,对氢氧化铝进行洗涤。但在现有文献中单一酸洗方法一般只能将钠脱除在0.2%左右的水平,所制的高纯氧化铝很难达到99%以上的纯度。而随着高纯氧化铝应用领域的不断扩展,高纯氧化铝的物化指标也不断提高。

为制得更高级别的高纯氧化铝,寻求一种更好、更优的脱钠方法至关重要。本文针对公司现有氢氧化铝产品存在的颗粒粗大、钠含量高等问题,尝试通过研磨细化、水洗除钠等技术制备低钠超细氢氧化铝粉体,为制备高品质多用途的氧化铝的原料提供参考。

1 实验部分

1.1 样品处理

实验所用的原料:中国铝业股份有限公司广西分公司生产的氢氧化铝、分析纯的盐酸、醋酸。在分析氢氧化铝产品物性的基础上,通过高效研磨细化、分级技术和除钠技术制备高纯超细氢氧化铝产品。首先将氢氧化铝原料AH配成15wt%浆料在砂磨机上研磨,然后经过除钠、水洗、烘干,所制得粉体命名见表1。选用除钠剂有盐酸和醋酸,搅拌方式有超声分分散、机械搅拌。为了方便对比,对未研磨的样品进行同样的除钠和水洗处理。

1.2 材料的表征

采用场发射扫描电子显微镜观察试样的微观形貌,采用激光粒度分析仪测试粉体的粒度,用电感耦合等离子体发射光谱仪测定氧化铝中钠含量。

2 实验结果分析

2.1 实验原料的微观结构和钠含量分析

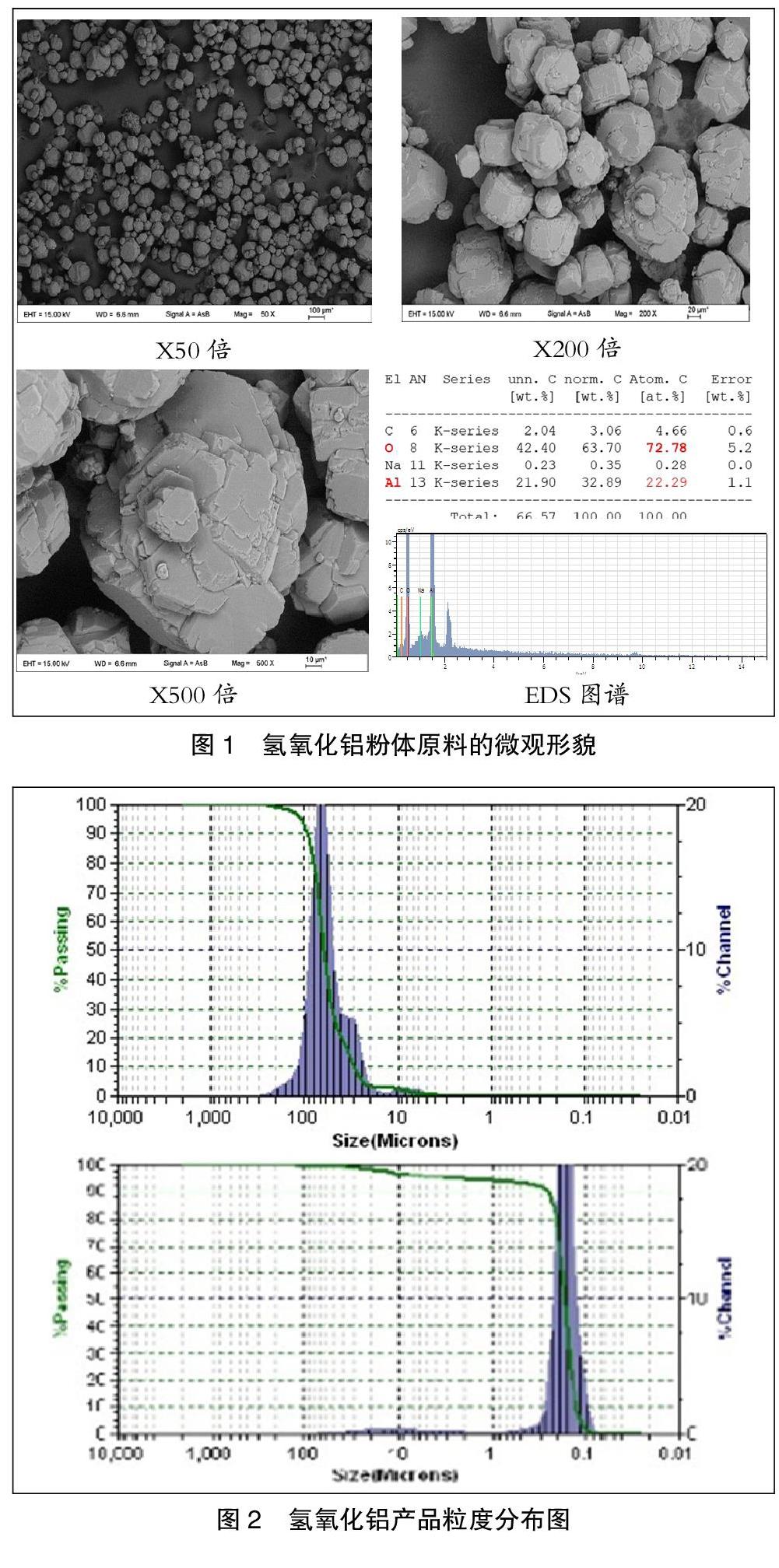

(1)原料微观结构分析。图1为实验用的氢氧化铝原料的微观形貌。从图1可以看出,原料氢氧化铝粉体是由大小不同的类球形颗粒组成,颗粒大小不等,分布从20~100 μm。从EDS图谱可以看出,Al∶O≈1∶3,验证了粉体分子式是Al(OH)3。

(2)原料粒度分析。图2是氢氧化铝粉体原料的粒度分布图。从图2可以看出,颗粒粒度分布在20~100 μm,这与电镜下直接观察到的结果相一致。

(3)原料Na含量检测。按照有色金属行业标准《氧化铝化学分析方法》(YS/T 630—2016)中电感耦合等离子体原子发射光谱法对粉体的Na含量进行检测。经过测试,氢氧化铝原料粉体中Na2O含量约0.25%。

2.2 低钠超细氢氧化铝粉体的微观结构分析

图3为利用高效研磨和分级技术制备的超细氢氧化铝粉体的微观形貌,其中左图为放大10 000倍,右图为放大20 000倍。从图3可以看出,所制备的氢氧化铝粉体大小均匀,粒度分布窄,大小约1 μm。可以认为,研磨、除纳工艺后,氢氧化铝颗粒成功从微米尺寸变成近纳米尺寸,粒径下降1个数量级,其中吸附碱会更彻底暴露在粉体表面,从而易于被溶液清洗除纳。

2.3 影响低钠超细氢氧化铝粉体钠含量的因素

(1)研磨时间对钠含量的影响。从图4可以看出,公司生产的氢氧化铝粉体AH000的钠含量约0.25%;AH000粉体未经研磨,直接经过除鈉处理,所得粉体AH0SJC的钠含量为0.23%;AH000经过2 h研磨再除钠所得粉体15AH2SJC的钠含量是0.18%;AH000经过5 h研磨再除钠所得粉体15AH5SJC的钠含量是0.14%。由此可见,研磨细化有利于除钠,通过大颗粒细化可以将更多的包裹钠暴露出来,便于通过除钠工艺去除。研磨时间为2~5 h,更多的氢氧化铝内表面暴露出来,其中吸附碱会更加彻底地暴露在粉体表面,从而易于被溶液清洗除纳。

(2)搅拌方式对钠含量的影响。图5采用超声搅拌和机械搅拌两种方式对粉体进行搅拌除钠,研究搅拌方式对除钠效果的影响。从图5可以看出,在其他除钠条件相同、搅拌分散方式不同的情况下,搅拌方式影响除钠效果。采用机械搅拌方式,粉体除钠后的钠含量为0.14%;采用超声搅拌方式,粉体除钠后的钠含量为0.16%。考虑到搅拌方式、搅拌时间、搅拌效果,综合比较之下,机械搅拌的除钠效果较好。

(3)除钠剂种类对钠含量的影响。将公司生产的氢氧化铝AH000,经过5 h研磨再以醋酸为除钠剂,经过除钠工艺所得粉体为15AH5SJC;将氢氧化铝AH000经过5 h研磨再以盐酸为除钠剂,经过除钠工艺所得粉体为15AH5SJY。从图6可以看出,15AH5SJC的钠含量为0.14%,而盐酸作为除钠剂,钠含量为0.11%。钠的结合往往伴生氧元素,呈现弱碱性,当接触溶液水后,钠元素会溶解一部分,但仍会保留一部分。当接触溶液中酸性物质,剩下的碱性钠也会继续溶解,而且整个溶解过程也会加快。由此可见,盐酸作为除纳剂在本工艺中的除钠效果更好。

3 结论

本文以中国铝业股份有限公司广西分公司生产的氢氧化铝产品为原料,通过对粉体的微观结构、粒度和钠含量的测试,研究了研磨细化、除钠等工艺对低钠超细氢氧化铝粉体制备的影响。

(1)中国铝业股份有限公司广西分公司生产的氢氧化铝由粉体大小不同的类球形颗粒组成,粒径分布为20~100 μm,其中Na2O含量约0.25%。

(2)原料进行研磨细化、分级、除钠等一系列的实验研究,制备出了颗粒细小、粒径分布均匀、大小约1 μm的超细氢氧化铝粉体。

(3)研磨时间、搅拌方式、酸的种类均影响氢氧化铝粉体的除钠效果。研磨细化有利于除钠,研磨时间5 h,粉体除钠后的钠含量为0.14%。采用机械搅拌方式,粉体除钠后的钠含量为0.14%。盐酸作为研磨后除钠剂,粉体除钠后的钠含量最低为0.11%。

参 考 文 献

[1]毕诗文.拜耳法生产氧化铝[M].北京:冶金工业出版社,2007.

[2]冯延磊,曹国楚,马昕.提高氢氧化铝白度、降低氢氧化铝中氧化钠含量的研究[J].山东化工,2017,46(22):29-30.

[3]刘念兹,罗莎,李云.超细种分氢氧化铝微粉的表面改性[J].广东化工,2016,43(21):74-75.

[4]王建立.超细氢氧化铝的制备及提高其热稳定性技术研究[D].长沙:中南大学,2009.

[5]冯晓明.氢氧化铝微粉制备研究[D].西安:西安建筑科技大学,2010.

[6]洪利明.影响氧化铝产品粒度主要因素的研究及粒度控制模型的建立[D].长沙:中南大学,2009.

[7]许智芳,郝云升,王科,等.超细氢氧化铝制备工艺条件的研究[J].山东冶金,2016,38(5):39-42.

[8]许峰农.河南省低温拜耳法氧化铝生产工艺应用研究[D].郑州:郑州大学,2011.

[9]腾飞.浅谈氧化铝、电解铝的冶炼技术及发展动向[J].世界有色金属,2019(3):5.

[10]武文焕,冯怡利,李建強,等.制取超细氢氧化铝阻燃剂的研究[J].有色冶金节能,2014,30(6):7-9.

[11]刘磊,王建立.氢氧化铝镁复合阻燃剂制备技术研究[J].硅酸盐通报,2014,33(1):225-230.