热泵-热风联合干燥对红薯叶品质特性的影响

2019-06-25刘珊珊周莲昕赵鹏辉肖丽伟任广跃

刘珊珊,周莲昕,赵鹏辉,张 娜,肖丽伟,任广跃,2

(1.河南科技大学食品与生物工程学院,河南洛阳 471000;2.粮食储藏安全河南省协同创新中心,河南郑州 450001)

红薯叶中含有多种活性物质和功能性成分[1],如去氢表雄酮、黏液蛋白等,能有效降低慢性病发生的风险,具有良好的保健功能和广泛的病理生理作用[2]。红薯叶在我国种植面积较广,产量较高,可以作为加工和制作新型食品的重要原料。一直以来,红薯叶基本被加工成饲料,少部分用于红薯叶保健酒、保健茶、罐头等的制作[3],以上产品对红薯叶贮藏、加工、运输等条件的要求较高,且易造成红薯叶变质、营养损失,因此将红薯叶脱水后进行贮藏是提高红薯叶利用率的有效方式[4]。试验旨在通过热泵-热风联合干燥方式延长红薯叶的货架期,同时也为其商品形式的多样化提供可能。

目前对红薯叶干燥方法的研究中,司金金等人[5]采用微波干燥、真空冷冻干燥、热风干燥、喷雾干燥等方法对红薯叶进行干燥和制粉,并对不同的干燥方法下红薯叶粉特性进行研究。结果表明,喷雾干燥方式是红薯叶粉干燥的最佳选择。该方式是针对红薯叶粉的干燥研究,且喷雾干燥方式成本较高,不利于推广应用。

干燥过程极其复杂,一方面会受到材料特性和干燥参数的影响,另一方面也会受到干燥过程的影响[6]。脱水蔬菜的加工方法主要是热风干燥[7],该干燥方式设备简单、投资少、对操作人员技术水平要求较低、运行成本低廉,但是干燥产品的品质较差。与热风干燥相比,热泵干燥技术[8]主要是回收干燥室排出的高温高湿空气中所含的一些显热和潜热,用来加热干燥介质,一方面可以减少热量损失和环境污染,另一方面在一定程度上控制干燥空气的温度和湿度,从而提升干燥制品的品质,因此热泵在物料干燥领域有较高的经济效益。热泵-热风联合干燥在一定程度上能结合单一干燥的优点。

在热泵-热风联合干燥领域,刘佳玮等人[9]采用了联合干燥技术对萝卜风干进行研究。设定热泵干燥的空气供应温度、热风干燥的空气供应温度和转换点的水分含量为相关指标,综合分析得出最佳条件。季阿敏等人[10]采用联合干燥方法对胡萝卜的脱水和干燥进行了研究,分析不同物料质量、温度、风速和萝卜粒径等条件下干燥速度的变化。张绪坤等人[11]通过热泵、热风联合干燥试验,提高了脱水蔬菜的干燥效率。徐建国等人[12]在对胡萝卜片的研究中,采用低温热泵干燥和短时热风干燥相组合的干燥技术,进行了中试干燥试验。这些试验都证明了热泵-热风联合干燥效果良好。

试验旨在探讨热泵-热风联合干燥在红薯叶干燥领域的最佳组合,克服单一热风干燥得到产品效果较差和单一热泵干燥耗费时间较长的缺点,保证产品品质,提高干燥效率。通过测定不同前处理条件下红薯叶的POD酶活性及叶绿素含量确定最佳前处理参数,对不同干燥条件下红薯叶的复水率、色泽、干燥时间和复水率加权综合评价,得到最佳联合干燥条件,并在工业生产中对红薯叶干制品提供技术支持。

1 材料与方法

1.1 材料

红薯叶,为农家自种有机红薯叶,产于河南省洛阳市洛宁县,要求颜色鲜绿、表面光滑、无腐烂、无虫眼。采用105℃烘箱,新鲜红薯叶初始干基含水率为7.28 g/g。

1.2 仪器与设备

GHRH-20型热泵干燥机,广东省农业机械研究所产品;101型电热鼓风干燥箱,北京市永光明医疗仪器厂产品;TG16-W S型台式高速离心机,湖南湘仪实验室仪器开发有限公司产品;U V2600A型紫外可见分光光度计,上海尤尼柯仪器有限公司产品;吉尔森精密移液枪,上海华运分析仪器有限公司产品;电热恒温水浴锅,北京科伟永兴仪器有限公司产品;J A2003型电子分析天平,上海天平仪器有限公司产品;TC-P IG型全自动测色色差仪、标智G M320型手持式红外测温仪,沈阳子尊科技有限公司产品;Y S-218型双屏电子计时器,奕圣科技有限公司产品。

1.3 主要试剂

磷酸氢二钠 (Na2H PO4·12H2O)、磷酸二氢钠(NaH2PO4·2H2O)、0.04 mol/L邻苯二酚溶液、25 mmol/L愈创木酚溶液、0.5 mol/L过氧化氢溶液、80%丙酮溶液、石英砂等。

1.4 试验方法

1.4.1 漂烫试验设计

设置不同的漂烫温度和漂烫时间,通过测定POD酶活性和叶绿素含量,选择出漂烫效果最好的漂烫参数。

将红薯叶漂烫温度分别设定为70,80,90,100℃;漂烫时间分别设定为10,30,50,70,90 s[13]。将电热恒温水浴锅内注入一定量的蒸馏水,设置试验所需漂烫温度,将红薯叶清洗干净后于设定条件下漂烫,将漂烫后的红薯叶在5.0+0.5℃的蒸馏水冷却池中冷却沥干水分后,均匀分布于60 cm×60 cm的多孔物料托盘,进行POD酶活性和叶绿素含量的测定。

1.4.2 干燥试验设计

(1)工艺流程。新鲜红薯叶→预处理→漂烫→热泵干燥(达到干基含水率为1)→热风干燥(达到恒质量)→测定指标。

(2) 确定试验因素。热泵-热风联合干燥对红薯叶干燥特性的影响与很多因素有关,如热泵温度、热泵风速、物料湿度、试验装载量和热风干燥的温度等。在试验的过程中,进行观察和预试验,采用比较分析方法[14],根据不同干燥阶段的特点、实际生产情况的影响、产品质量的测定等确定一些主要影响因素进行重点研究,最终确定热泵温度、热泵风速和热风温度为试验测定的3个因素。

(3)单因素试验。采用单因素试验法确定了试验干燥阶段各因素(热泵温度、热泵风速和热风温度)的零水平。分别固定热泵温度45℃,热泵风速1.0 m/s,热风温度60℃,记录各组4项指标。

①设定热泵温度为40,50,60℃,热泵风速设定为1.0 m/s,对红薯叶进行热泵干燥,达到转换点后,将热风温度设置为60℃,转为热风干燥,红薯叶质量达到恒质量时停止干燥;②设定热泵温度为45℃,热泵风速分别设置为0.5,1.0,1.5 m/s,对红薯叶进行热泵干燥,达到转换点后,将热风温度设置为60℃,转为热风干燥;③设定热泵温度为45℃,热泵风速分别设置为1.0 m/s,在红薯叶热泵干燥至转换点后,将热风温度分别设置为50,60,70℃,转为热风干燥,红薯叶达到恒质量时停止干燥。

(4) 热泵和热风联合干燥。取3组经过前处理的红薯叶,每组约500 g红薯叶,平铺于托盘中(无重叠)并编号后放入热泵干燥机,每隔一段时间取出并称量,干基含水率为1时,转为热风干燥;放入经过热泵干燥的红薯叶,每隔一段时间后从热风干燥机中取出并称量,直至质量达到恒定;对红薯叶进行复水率、色泽和干燥时间的测定,并对红薯叶进行感官评价。

1.5 指标测定

1.5.1 过氧化物(POD酶)活性的测定

采用愈创木酚法,在冰浴砂浆中准确测量0.50 g红薯叶,加入2 mL提取液缓冲研磨,转移至50 mL离心管中,8 mL提取缓冲液冲洗砂浆,转移至离心管[15],以转速8 000 r/min离心25 min(温度4℃),离心后将上层酶液转入试管,稀释10倍测POD酶活性。在试管中分别加入浓度为25 mol/L的愈创木酚溶液3 mL,过氧化物酶提取液100μL,浓度为0.5 mol/L过氧化氢200μL,并将其混匀。开始计时反应30 s,于波长470 nm处测量吸光度。每30 s记1次数据,记录5 min,每个样本记录10组数据,每个样本进行3次平行试验。POD酶活按下列公式(1) (2) 计算[15]:

公式:t1——起始时间,min;

t2——结束时间,min;

OD470初——起始吸光度,Abs;

OD470末——结束吸光度,Abs;

V——粗酶液的总体积,mL;

Vs——在测定过程中加入酶液的体积,mL;

m——样品质量,g。

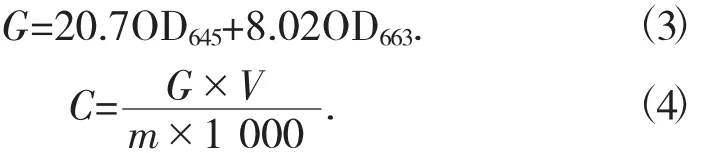

1.5.2 红薯叶叶绿素含量的测定

用比色法测定叶绿素含量[16],具体测定方法如下:

称取0.20 g的叶子,加入少量石英砂,将样品在体积分数80%丙酮10 mL冰浴下进行研磨,再将所得溶液定容至50 mL,分别于波长663,645 nm处测定吸光度。红薯叶中叶绿素含量根据公式(3)(4) 计算:

式中:C——叶绿素含量,mg/g;

G——叶绿素质量浓度,mg/mL;

m——样品质量,g;

V——提取液总体积,mL。

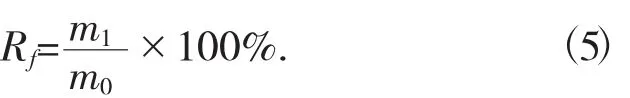

1.5.3 红薯叶的复水率测定

复水率测定:准确称取m0红薯叶,在室温条件下浸泡2 h后,取出晾干至表面没有水分,测定复水后的质量m1红薯叶粉复水率按公式(5)计算:

式中:Rf——红薯叶的复水率,%;

m1——复水后样品的干燥质量,g;

m0——叶片的质量,g。

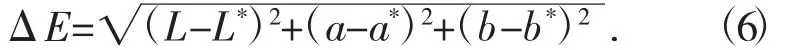

1.5.4 色差测定

使用色差仪[17]测量干燥样品的表面颜色指标,采用色差计测定红薯叶明度指数(L值)、彩度指数(a值和b值),并计算色差值试验中色差值表示红薯叶粉色泽与新鲜红薯叶(L值,a值,b值分别为43.15±1.03,-9.49±0.11,24.79±0.52) 色泽的差值,总体颜色变化色差值△E用公式(6)评估计算表示:

1.5.5 干基含水率测定

干基含水率测定公式如下:

式中:Mt——干基含水率;

mt——干燥时样品的质量,g;

mg——样品干物质的质量,g。

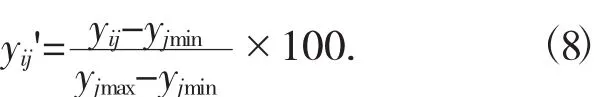

1.5.6 加权综合评分法

消除每个索引的维数,使每个索引值的顺序相同。令yjmax对应100分,yjmin对应0分,每个指标的得分值为yij':

加权综合评分值的计算:

式中:wj——各项指标的加权系数。

试验中,复水比加权系数为0.4,色泽加权系数为0.3,干燥时间加权系数为0.2,感官评分加权系数为0.1。

2 结果与分析

2.1 不同漂烫条件对红薯叶品质特性的影响

2.1.1 不同漂烫条件对POD酶活性的影响

不同漂烫条件下对POD酶活性的影响见图1。

图1 不同漂烫条件下对POD酶活性的影响

由图1可知,红薯叶中的POD酶活性受漂烫时间和漂烫温度的影响较大,在同一漂烫时间下,POD酶活性随漂烫温度的升高而降低,漂烫温度为100℃时,POD酶活性基本完全失活。在相同的漂烫温度下,随着漂烫时间的延长,POD酶活性表现为先升高后降低的趋势。当漂烫时间为30 s时,POD酶活性达到最高水平。这种趋势的原因可能是,POD酶是植物在反向边界条件下酶解防御系统的关键酶之一,当物质在逆境中,提高POD酶的活性,与超氧化物歧化酶(S OD)配合,去除多余的自由基,保持自由基在正常的动态水平,提高抵抗力,因此当漂烫时间为30 s时POD酶活性达到最高。

2.1.2 不同漂烫条件对叶绿素含量的影响

不同漂烫条件对叶绿素含量的影响见图2。

图2 不同漂烫条件对叶绿素含量的影响

由图2可知,取POD酶小于1的漂烫组合测定其中叶绿素的含量。漂烫能有效地去除蔬菜中的氧气,从而避免叶绿素被氧化[18];然而漂烫会破坏细胞生物膜结构,导致脂蛋白失活,同时使蔬菜细胞间的酸大量释放,从而与叶绿素-蛋白质复合物接触,导致叶绿素降解;此外,加热可以增强叶绿素异构化作用,加速脱镁叶绿素形成。由图2可知,当漂烫温度为90℃且漂烫时间为70 s时,叶绿素含量为3.7 mg左右,处于较优水平。

2.2 不同干燥条件对红薯叶干燥特性的影响

2.2.1 热泵温度对红薯叶干燥特性的影响

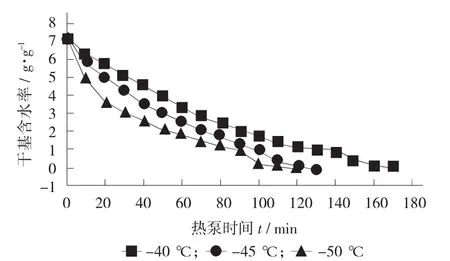

将热泵风速设定为1.0 m/s,热风温度设定为60℃,测定红薯叶干燥特性在不同热泵温度下的变化。

不同热泵温度对红薯叶干燥特性的影响见图3。

图3 不同热泵温度对红薯叶干燥特性的影响

由图3可知,热泵温度对干燥时间的影响大。当热泵温度为40℃时,140 min达到干基含水量为1的转换点;当热泵温度为45℃时,100 min时达到干基含水量为1的转换点;当热泵温度为50℃时,90 min时达到干基含水量为1的转换点。提高干燥温度能够显著缩短干燥耗时,这是因为提高干燥温度可以增加干燥介质与材料的温度梯度和蒸汽分压差,并促进材料的干燥传热和传质行为[19],以加强水的扩散和蒸发,加速干燥速度,从而缩短干燥时间。

2.2.2 热泵风速对红薯叶干燥特性的影响

将热泵温度设定为45℃,热风温度设置为60℃,测定红薯叶干燥特性在不同热泵风速下的变化。

不同热泵风速对红薯叶干燥特性的影响见图4。

图4 不同热泵风速对红薯叶干燥特性的影响

由图4可知,干燥时间受热泵风速影响较大。当热泵风速设置为0.5 m/s时,110 min达到干基含水量为1的转换点;热泵风速设定为1.0 m/s时,100min时达到干基含水量为1的转换点;当热泵风速设置为0.5 m/s时,80 min时达到干基含水量为1的转换点。提升热泵风速能够显著缩短干燥耗时,这是因为提高风速不仅可以增加材料与干燥介质的接触面积,还可以加强材料在干燥过程中的质量传热,而且风速的提高有利于物质表面和空气介质之间的水交换。

2.2.3 热风温度对红薯叶干燥特性的影响

将热风温度设为45℃,热泵风速设为1.0 m/s,测定红薯叶干燥特性在不同热泵温度条件下的变化。

不同热风温度对红薯叶干燥特性的影响见图5。

由图5可知,达到干基含水率为1时转用热风干燥,热风干燥温度对干燥时间有很大的影响。当热风温度分别为50,60,70℃时达到绝干需要140,130,120 min;这是因为热风的温度越高,空气的相对湿度就越低,空气与材料之间的湿度差越大,使得传质推动力(湿度差)、传热推动力(热风与物料表面的温度差)就越大,干燥速度也越大[20]。

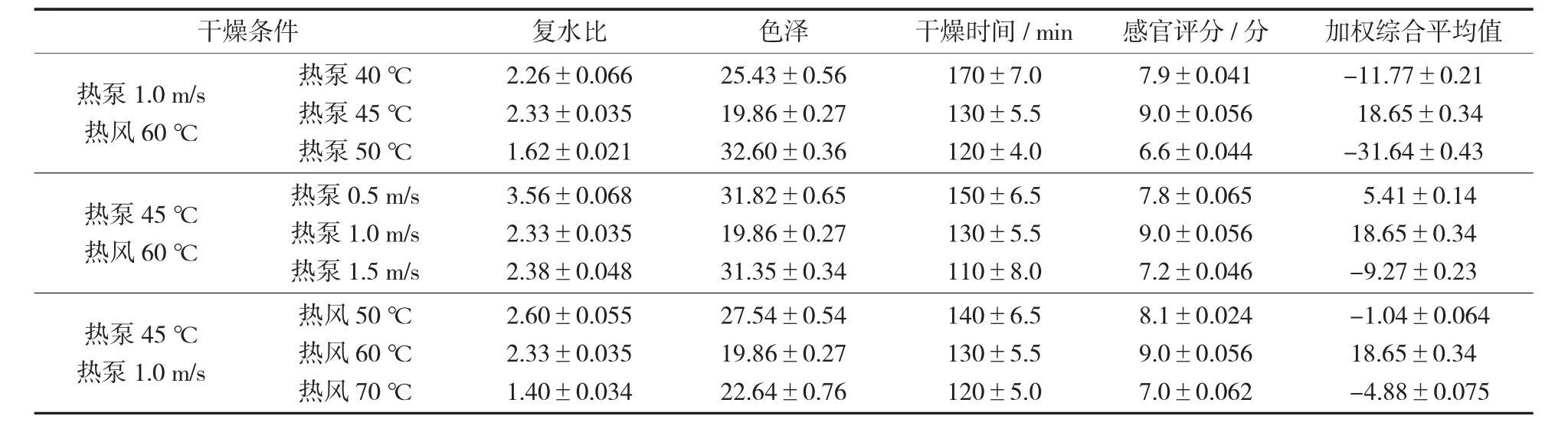

2.3 不同干燥条件对红薯叶品质特性的影响

不同干燥条件对红薯叶品质特性的影响见表1。

图5 不同热风温度对红薯叶干燥特性的影响

表1 不同干燥条件对红薯叶品质特性的影响

复水率是反映干燥过程中干燥产品结构破坏程度大小的重要指标。由表1可知,在不同的热泵温度、热泵风速和热风温度条件下,红薯叶片的最大复水率分别提高了43.83%,52.79%,85.71%,与热泵温度、热泵风速和热风温度下的最小值相比,分别提高了43.83%,52.79%,85.71%。在试验采用的干燥条件范围内,影响程度遵循以下规律:热风温度>热泵风速>热泵温度。水分迁移会破坏干燥过程中物料的内部结构[21],干燥速度越快,应力越大,损伤程度越高。因此,红薯叶片的复水速率受干燥温度的影响最大,在热泵和热风联合干燥时,热泵干燥只能将红薯叶干燥至一定干基水分含量,而热风干燥可使红薯叶干燥至绝对干燥。因此,热风干燥温度对红薯叶片的复水率影响较大。

在表1中,色差用于表示红薯叶干燥后色泽。通过观察,热泵温度45℃,热泵风速1 m/s,热风温度60℃条件下红薯叶保持最好的色泽。

感官指标是判断食物的味道和颜色的最基本、最直观的指标。通过表1中数据可知,随着红薯叶复水率的增加和色差的减小,红薯叶的感官评价大体随之增高。这与复水率和色泽测定指标符合,进一步说明了选取指标的合理性和概括性。

以复水率、颜色、干燥时间和感官为指标,对红薯叶片热泵在不同干燥条件下的联合干燥过程进行了评价。结果表明,当热泵温度为45℃,热泵风速为1 m/s,热风温度为60℃时,复合干燥的综合评分最高,为65.79分。在试验范围内,该条件适用于对红薯叶片进行热泵热风联合干燥。

3 结论

热泵热风联合干燥红薯叶时,漂烫阶段的温度和时间,热泵风速、热泵温度、热风温度均影响红薯叶的干燥特性。为了降低POD酶活性,可提高漂烫温度;漂烫时间提高能使POD酶活性先升高后降低;同时漂烫温度过高也会破坏叶绿素水平。总体而言,当漂汤温度为90℃,漂汤时间为70 s时,漂烫条件最佳。通过对红薯叶进行热泵热风联合干燥可知,热泵温度、热泵风速、热风温度对红薯叶干燥时间都有显著影响,提高温度和风速可以缩短干燥时间,然而超过一定范围后会对红薯叶的复水率、色泽、感官特性产生不良影响。结果表明,热泵温度设定为45℃,热泵风速设定为1 m/s,热风温度设定为60℃时,热泵热风联合干燥效果最佳,此干燥条件下红薯叶保持良好品质特性。