安钢2号2800m3高炉大修改造实践

2019-06-21宋燕民

宋燕民

(安阳钢铁股份有限公司 河南安阳455004)

1 前言

安钢2号高炉有效炉容2800m3,自2014年以来,随着高炉进入炉役后期,炉缸侵蚀严重,炉缸异常侵蚀区的温度持续升高,炼铁厂采取了诸如在线压浆、钒钛矿护炉、减风生产、堵风口等措施,控制炭砖温度维持生产;于2016年9月20日停炉大修,第一代炉役为9年零3个月,累计产铁1945万吨,单位炉容产铁6946t/ m3。

2 摆动溜槽研制

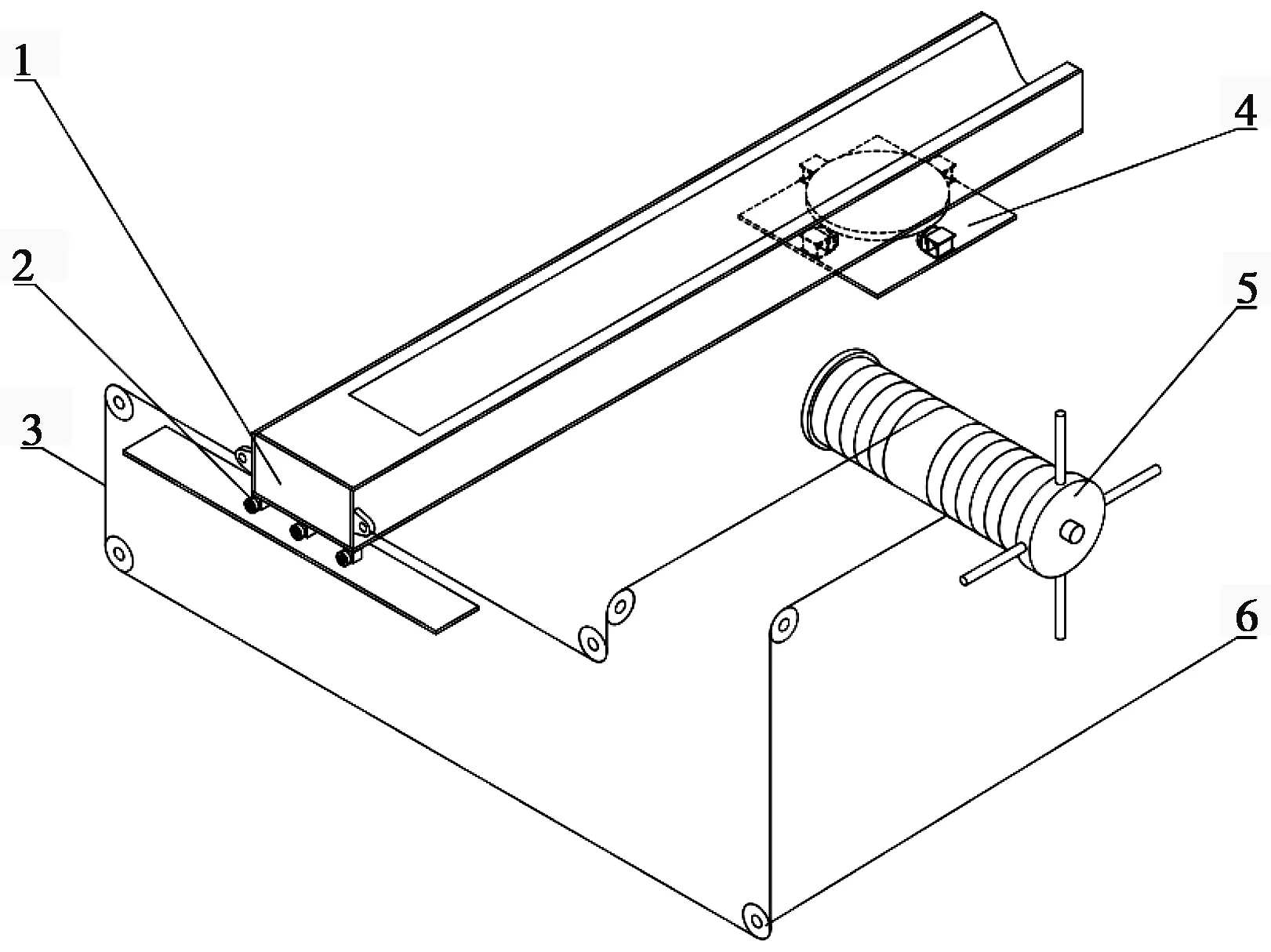

经多方考查借鉴经验,结合高炉实际状况及温度监测数据,确定了高炉残铁口位置在11号风口下方标高7.3米处。残铁水罐置于3号铁口铁道线上,由于现场障碍物较多,残铁沟经两次转折才能引出,残铁沟总长达26余米,残铁沟坡度为8%,放残铁所用80t铁水罐上沿标高为3.7米,与残铁沟底的空间不足600mm,无法在铁罐上方设置普通的翻转式摆动溜槽,另外高炉铁道线出铁场外有很大的弧度,也无法采取在铁水罐间连接过渡槽的方案,为将铁水安全地在铁罐间过渡,研制出水平摆动溜槽(如图1),该装置操作方便,解决了高炉停炉时空间狭小,铁路弯曲弧度大等问题。高炉共放残铁8罐,共480余吨。

3 残铁切割新工艺

大修方案确定保留炉底三层碳砖,大修期间环保管制较严,故炉内残铁分解不适宜采用爆破或氧气切割等污染严重的方法处理;大修工期有限,故采用了绳锯切割残铁的方法,在残铁口位置第5层碳砖中部呈扇面在炉底钻了7个孔,环碳拆除后将金刚石绳逐一从7个孔洞中穿过进行切割,之后用涨袋将残铁撑开,由炉顶卷扬机和滑移平台将残铁运至炉外。实践证明,该方法处理残铁既解决了环保问题,又很好地保护了炉底所要保留的三层碳砖,保证了高炉炉缸耐材砌筑质量,确保高炉下一代炉役炉缸长寿。

图1 水平摆动溜槽示意图1-槽体;2-行走轮;3-钢丝绳;4-回转支撑;5-驱动卷扬;6-绳轮

4 炉缸耐材砌筑

大修时风口组合砖全部拆除,除炉底保留三层碳砖外其余全部拆除,第3层碳砖与冷却壁间环缝内的碳素捣打料清除重新捣制;炉底用国产微孔碳砖砌筑,炉缸侧壁用进口超微孔碳砖砌筑,炉底砌筑陶瓷垫,侧壁砌筑保护砖,风口组合砖重新砌筑;同时炉缸安装了在线监测系统和水温差监测,建立了炉缸侵蚀模型,为高炉精细化操作提供了数据支撑。

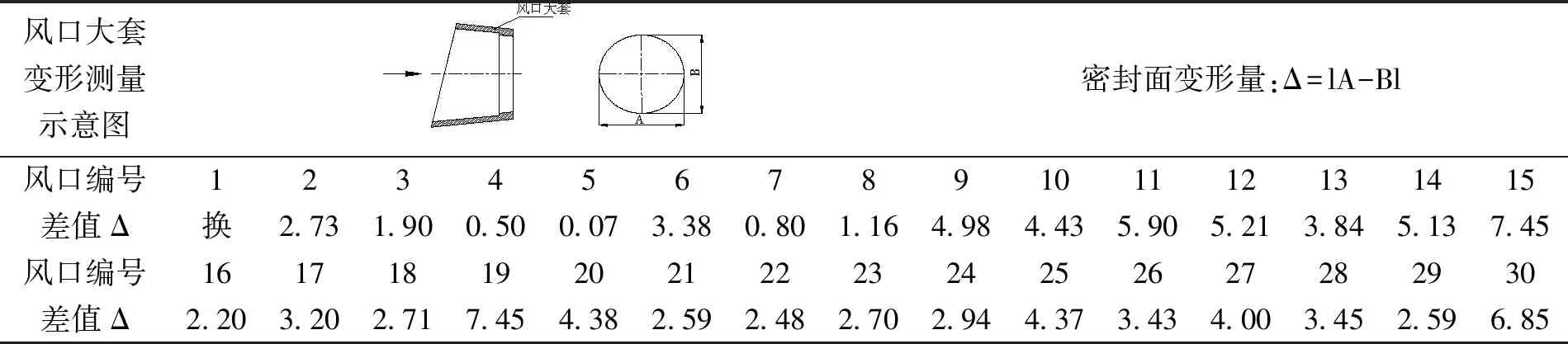

5 风口大套在线加工

风口组合砖由于长期受K、Na、Zn、Pb等有害元素侵蚀破坏作用,造成风口不同程度上翘,最终将风口大套密封面挤压变形,风口中套与大套密封不严,跑煤气严重(表1中所列为高炉大修时实际测量的风口大套修复前尺寸)。高炉生产期间多次设法处理都收效甚微,原准备在大修期间将风口大套进行更换,但考虑到风口带炉壳的特殊结构,风口大套除1号和16号是法兰连接的以外其它28个风口大套全部是与炉壳直接接而成的,在拆除和安装焊接过程中炉壳母材是否受损和焊缝质量很难保证,一旦有缺陷将为下一代炉役留下重大隐患。为此,采用了在线处理风口大套密封面的方案,利用现场有限的空间和风口大套的特殊结构,将机床改装置于现场,利用成型刀具进行在线镗孔。加工后的风口大套密封面经测量和安装配合,完全符合设计要求,高炉投产后实测密封效果良好,无煤气泄漏,达到了预期目标。

表1 安钢2号高炉风口大套修复前密封面实测尺寸(单位:mm)

6 出铁场综合改造

随着环保形势日趋严峻,环保达标排放成为钢铁企业能否继续生产的必要条件。高炉大修时对出铁场进行了综合改造,主要有以下内容:

6.1除尘系统

原96×104m3/h除尘器改造后只用于三个铁口顶吸和侧吸,新增一台90×104m3/h除尘器,用于砂口、摆动溜槽、渣沟及炉顶,增加了各点的除尘能力。

6.2出铁场平坦化

出铁场平坦化改造后加大了渣沟深度,提高了渣沟通风吸尘能力,同时对渣铁沟沟邦重新修整并更换了盖板,提高了渣铁沟的密封性能。

6.3出铁场厂房墙皮

原来出铁场厂房为半封闭结构,穿堂风较大时严重影响出铁场除尘效果,大修时将出铁场周边进行全封闭,上部增加采光带,下部采用立式旋转百叶窗结构,有效避免了出铁场的烟尘外溢现象。

6.4风口平台拓宽

在原风口平台的基础上进行了拓宽,优化风口平台与炉壳之间的密封,地面采用耐热混凝土整体浇筑,风口平台起到了很好的遮烟挡尘作用,提高了3个铁口的除尘能力,消除了烟尘溢出风口平台的现象。

7 炉顶齿轮箱循环软水冷却

炉顶布料器为PW公司生产的水冷齿轮箱,齿轮箱冷却板为蛇形管结构,冷却水源采用中压净环水,由于当地水质过硬,导致蛇形管内部结垢严重,经常将蛇形管堵塞,影响冷却水量,严重时将蛇形管完全堵死,齿轮箱上水槽高水位报警冷却水溢流,被迫减少冷却水量,造成齿轮箱冷却能力下降,齿轮箱温度持续偏高,严重影响齿轮箱的运行质量和使用寿命,生产中经常利用高炉检修时采用管道酸洗和解体清理的方法处理,但终究不能根治,过一段时间又故障重现。高炉大修时将冷却水改成了软水,用风口小套二次加压水做为齿轮箱冷却水水源,彻底解决了齿轮箱蛇形管结垢的难题,稳定了齿轮箱的冷却水量,保证了齿轮箱的冷却强度,提高了齿轮箱的运行质量。

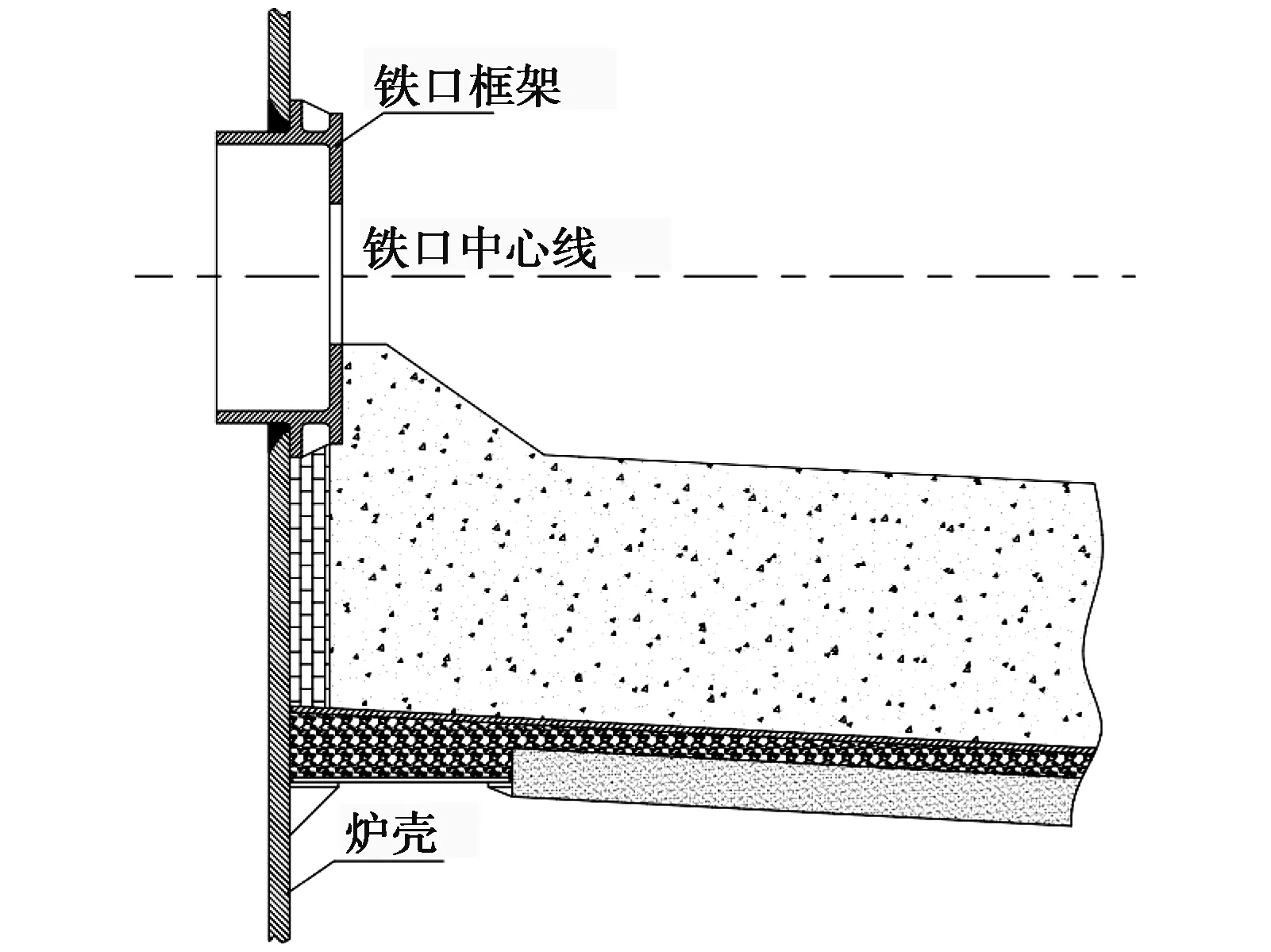

图2 安钢2号高炉原铁口框架结构示意图

8 铁口框架结构改造

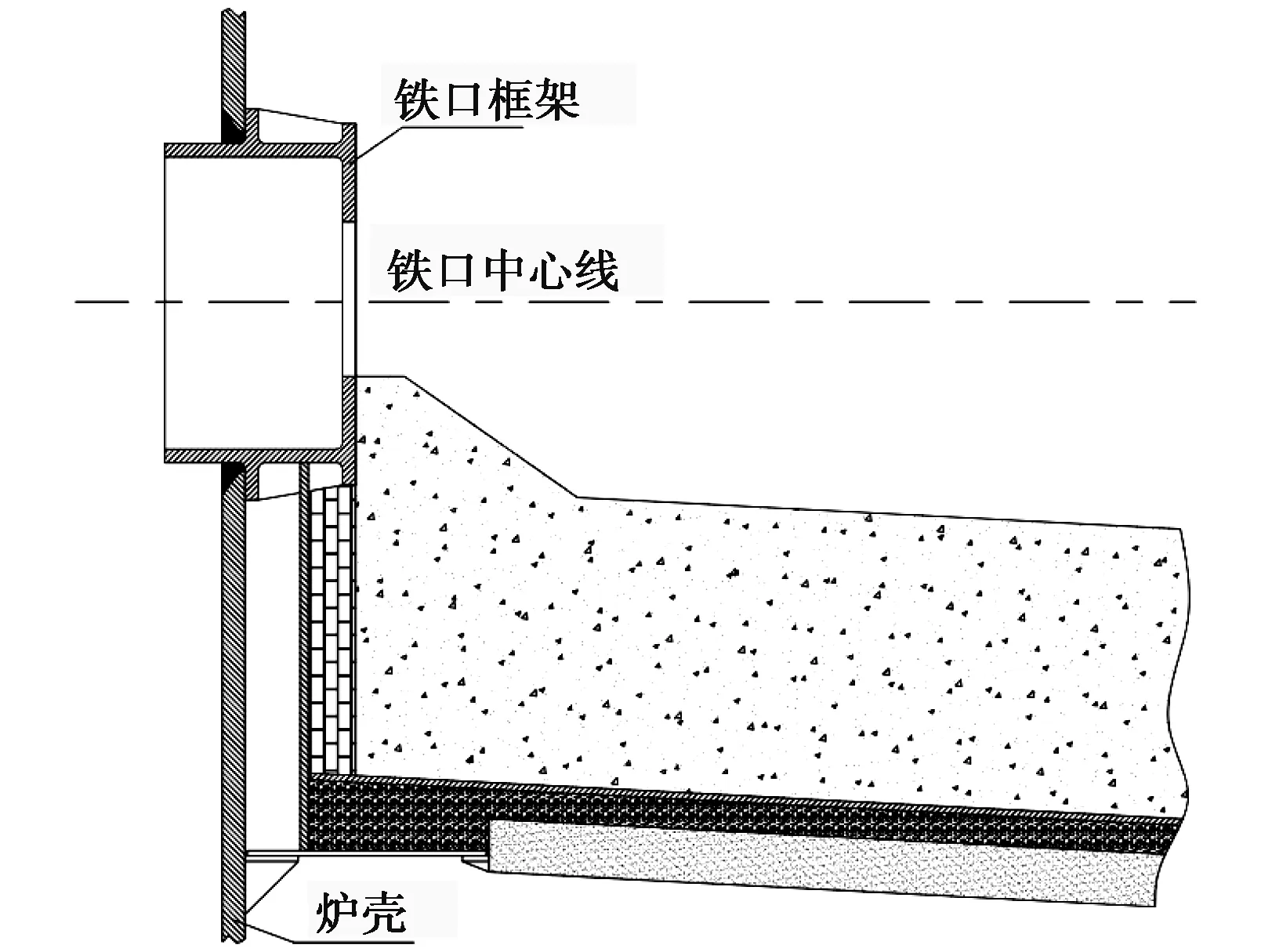

原铁口框架结构如图2所示,铁口框炉壳以外部分过短,铁口框架护板与炉壳的间距只有165mm,主沟制作时耐材紧贴高炉炉壳,造成此部位炉壳在长期的生产过程中始终处于高温状态,散热 不良,久而久之炉壳发生碳化,常发生开裂跑煤气现象,处理难度较大且不能根治;再有因主沟耐材直接与炉壳接触,一旦主沟耐材有缺陷,铁水将渗透过去烧损炉壳,严重时炉壳及冷却壁都将被烧毁,酿成较大事故。大修时对铁口框架进行了改造,如图3所示,将铁口框架炉壳以外部分加长200mm,在主沟耐材和炉壳间增加隔板,使主沟与炉壳完全分离,距离200mm,有利于炉壳通风冷却,大大降低了炉壳的工作温度,消除了炉壳碳化开裂故障的发生,同时主沟与高炉炉壳分离后,避免了主沟渗铁对炉壳的侵蚀,保证了炉壳的使用安全。

图3 安钢2号高炉改后铁口框架结构示意图

9 结论

9.1采用空料线回收煤气法,利用煤气分析判断料面位置,采用较大风量,缩短了降料面时间,延长了回收煤气时间,既减少了环境污染又创造了效益,料面整体降至风口中心线以下,炉墙无粘接物,为高炉扒炉提供了赢得了时间。

9.2残铁孔位置选择准确,水平摆动沟槽设计巧妙,操作安全可靠,使得整个放残铁过程安全顺利,炉内残铁所剩无几,减轻了扒炉的难度。

9.3风口大套在线加工新工艺有采用,保证了与中套的密封效果,避免了更换大套的繁重工作量和焊接缺陷,风口大套在线修复与炉内更换冷却壁互不影响,由主线施工变成了辅线施工,缩短了大修工期。

9.4铁口框架及主沟的改造,改善了铁口区炉壳的工作环境,解决了困扰多年的安全生产隐患。

9.5水冷齿轮箱冷却水改软水,消除了齿轮箱蛇形管内壁结垢的现象,改善了设备的运行质量,降低了工人的劳动强度。