铝热还原反应法钨(铌)铁用混料机研制

2019-06-21王春武李军义

王春武 李军义

(西北稀有金属材料研究院宁夏有限公司稀有金属特种国家重点实验室 宁夏石嘴山753000)

1 前言

圆筒混料机是烧结设备的主要设备,随着工业发展,人们对产品质量要求越来越高,而混料质量直接影响产品的质量,混料机在冶金工业中有着广泛的用途,进而社会对混料机的需求越来越多,规格也越来越大[1]。本设计是为微合金炉料铌铁、钨铁、钒氮合金等还原反应之前混料所用,混料成分为氧化钨(或氧化铌)、钢屑、铝粉、造渣剂,原使用的混料机为双螺旋混料机,有效容积为0.3m3,每次混料0.3t(故混料容重为1m3/t),因混料成分里有纲屑,随着混料的运行,会把纲屑缠绕到双螺旋上,造成混料机抱死,造成无法混料,从而影响钨铁、铌铁铝热还原反应的效果,反应不充分造成夹渣,而且每次混料数量少,达不到生产量的要求,鉴于以上原因,设计并制造了一次混料1.8t的卧式混料机。

2 混料机的结构特点

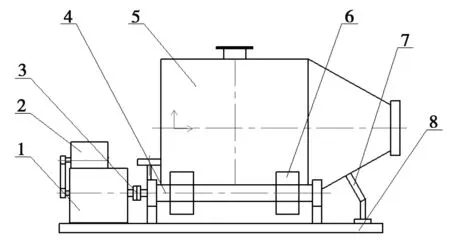

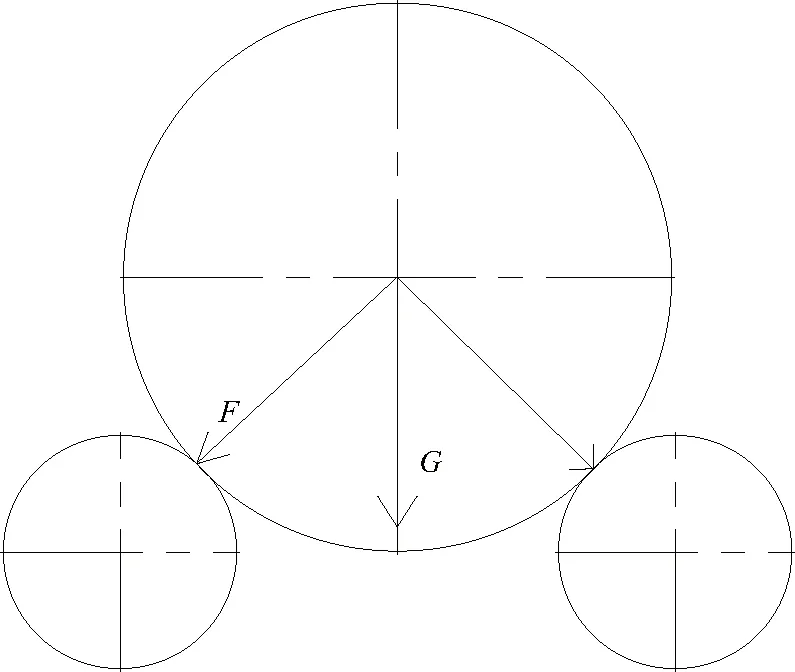

该卧式混料机主要包括料筒、电机、减速机、皮带轮、主轴、联轴器、主从动拖轮、防窜轮、底座等,结构示意图见图1。混料机混料容量为1.8t(按最大装料为料筒一半计算),混料机的混料速度为10r/min,混料机混料速度对混料质量是有影响的,若转速过小,混合料所受到的离心力、圆周力也就过小,物料就不能上升到足够的高度仅堆积在圆筒下部,这种情况起不到混合的作用,与之相反,若转速过大,物料所受到的离心力、圆周力过大,致使物料紧贴附于筒壁而带到很高的部位才抛落下来,这种情况也起不到混匀的作用,只有在速度适宜时设备运转安全混合效果也好[2]。

料筒由圆柱形和锥形两部分组成,锥形目的是为了便于出料方便。混料机的混料原理是电机通过皮带传动到减速机,减速机通过对轮带动托轮转动,表面挂橡胶的托轮通过摩擦,带动混料筒旋转,从而实现混料桶内的物料进行混料作业。

图1 混料机结构示意图1-减速机;2-电机;3-联轴器;4-主轴,;5-料筒;6-拖轮;7-防窜轮;8-底座

3 主要设计计算

3.1电机功率计算

混料机的传动是由电动机通过减速机和主动托轮、从动托轮摩擦传动来实现的,驱动混料机传动所消耗的功率N可按下式来决定,查《干燥设备》手册,由杜马公式[3]:

N0≈0.25D3znγφK

(1)

式中N0-回转料筒传动功率(kW);D-回转料筒直径,1.5m;

z-混转料筒长度,2.2m,锥筒部分按重量核算为圆柱料筒;

n-回转料筒转速,10r/min;

γ-被处理物料容重,1m3/t;

φ-填充系数,50%;

K-扬板系数,(1.6)。

代入公式计算:N0≈0.25×1.53×2.2×10×1×50%×1.6=14.8kW

电动机的功率N:N=K1N0,K1=(1.1~1.3),考虑电机、皮带轮、减速机传动效率、托轮摩擦系数,K1选1.3,故N=1.2×15.5=17.76kW。电机选用Y180L-6-B3,电机功率18kW,转速为970r/min,额定电压为380V,该三相异步电动机的优点:装备简单,价格便宜,有足够的启动转矩,可直接启动混合机。

3.2轴的设计计算和强度校核

3.2.1总重心计算

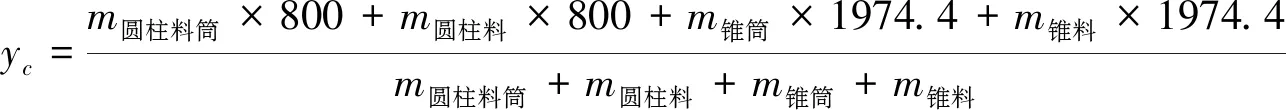

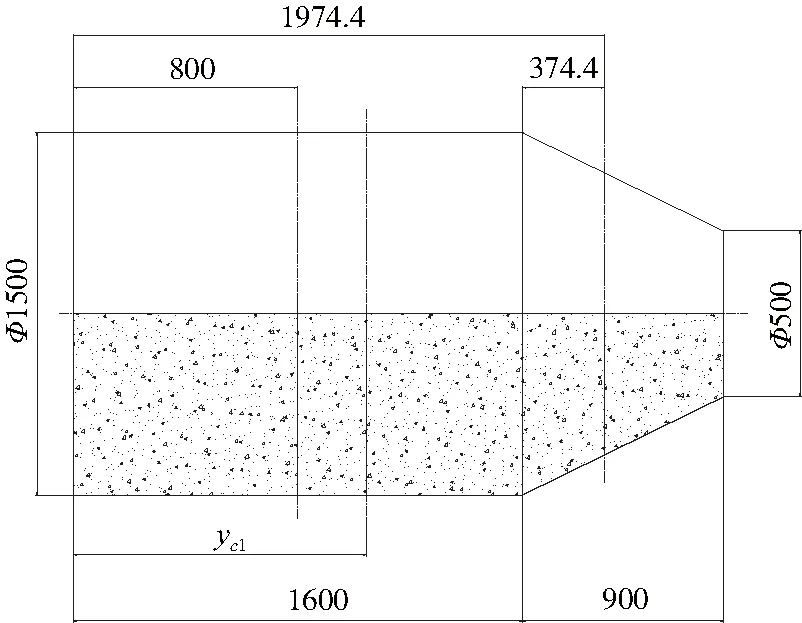

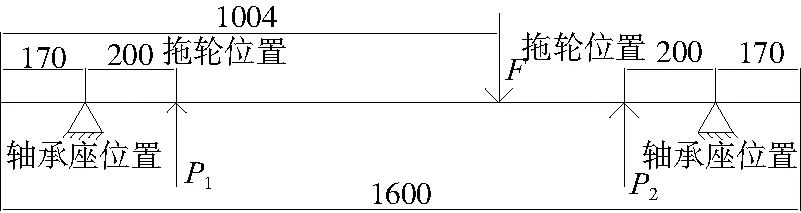

因混料筒的重量全部加载在主、从传动轴上,主、从传动轴旋转加载了传动扭矩,轴作为关键部件,必须进行轴的抗弯和扭矩强度计算。基础数据限于篇幅的关系,计算相对简单,本文不做详细计算,根据料筒尺寸、密度、容重等,质量的计算公式参考闻邦椿主编《机械设计手册》表1.3-24立体图形计算公式[4],可得圆柱形料筒、锥形料筒、圆柱料、锥筒料的质量分别850kg、87.9kg、1974.4kg、383kg,料筒和料总质量为2712kg,参考哈尔滨工业大学编《理论力学》第四版表17-1 匀质物体的转动惯量[5],圆柱形料筒和料的重心为800mm,锥形料筒和料的重心为1974.4mm,见图2所示。依据图2所示,根据重心的公式,计算料筒和料的总重心为:

(2)

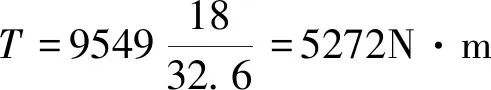

3.2.2校核

由图3主动、从动轴的受力示意图可以计算得出轴的总的受力F:

(3)

根据料筒和料在轴上受力和重心,计算得出轴在托轮位置的最大受力P2:

=12437N

(4)

由最大的受力P2,计算轴的最大弯矩Mmax:

Mmax=P2×L

(5)

Mmax=12437×200×10-3=2487N·m

=2487000N·mm

=5272000N·mm

(6)

图2 料筒和料的重心计算示意图

图3 主动、从动轴的受力示意图

图4 轴的受力示意图

按当量弯矩计算轴的强度,查闻邦椿主编《机械设计手册》第三卷表12.3-3,其中[σ-1]-轴的许用弯曲应力(55MPa,45#钢),φ-弯矩和扭矩作用差异系数(0.6,脉动循环变化)[7]。

(7)

=90mm

转轴的设计与强度校核是其重要部分,对设备的安全性以及稳定性有决定性作用。因而轴的直径选用Φ110mm,>90mm,满足强度校核的要求。

4 结构设计要点

4.1金属扬板设计

物料在筒内做滑动,自由落体,进行混合,开始时物料沿筒壁上升,在倾斜面上做滑动,随着料筒的转动,物料上升一定高度落下,内部增加金属扬板,物料会被带到更高的高度,增加混料均匀形,提高混料的效率。

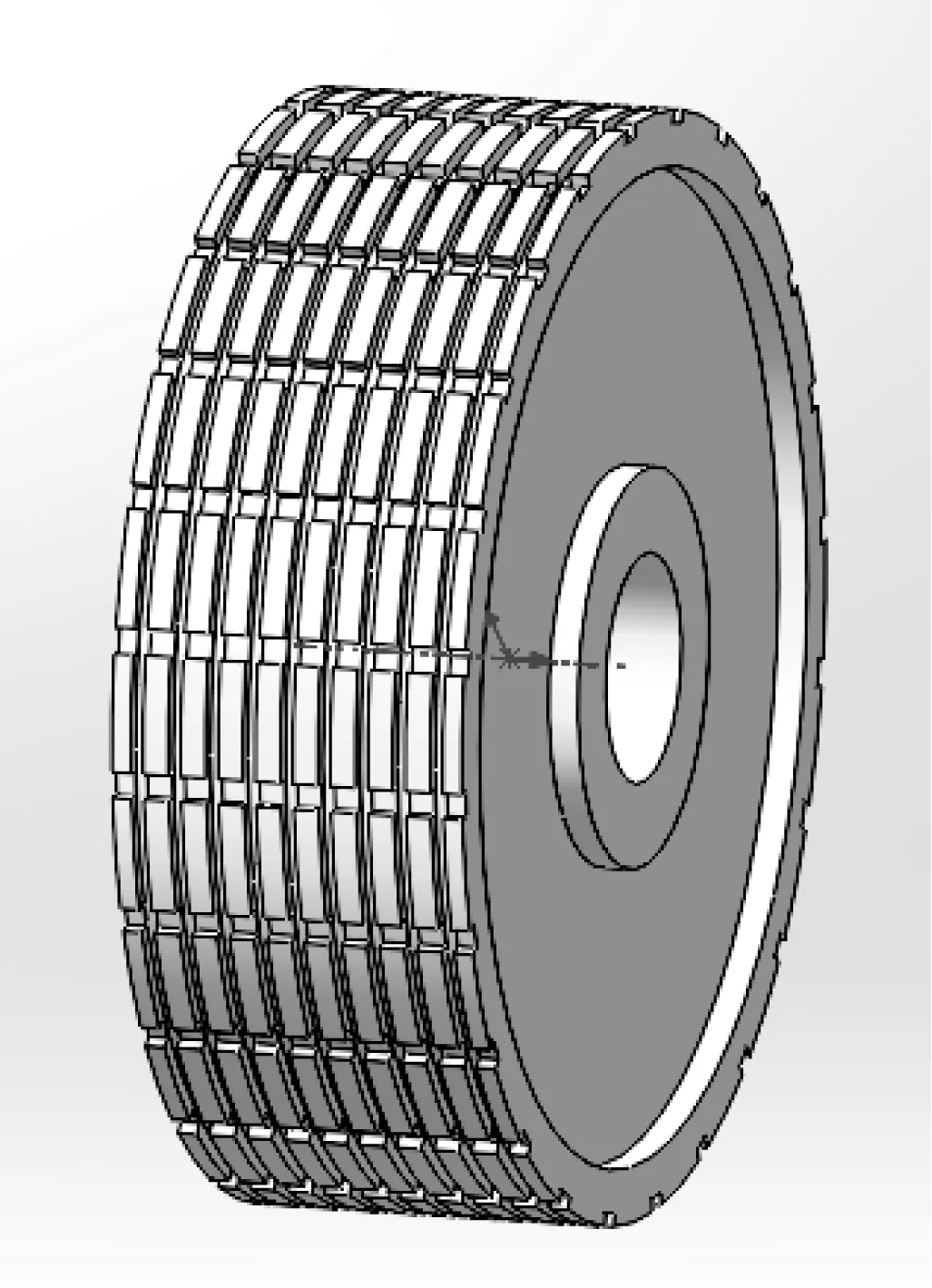

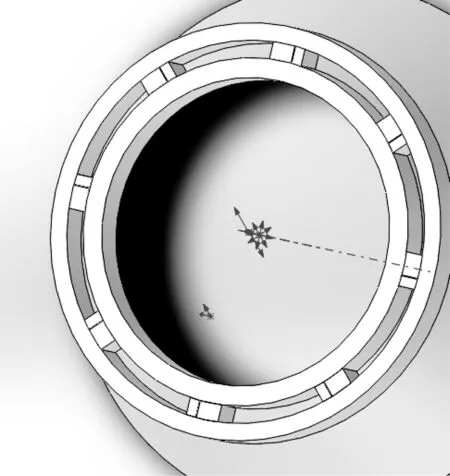

4.2托轮挂橡胶设计

主从动托轮表面挂耐磨橡胶,增加摩擦力,防止料筒与托轮打滑,拖轮刮胶时,在外圆面进行径向和轴向开槽,详见图5,这样挂橡胶增加牢固性,提高设备使用寿命。

图5 托轮挂胶径、纵向开槽示意图

4.3进出料口设计

进料口,开始设计为方形进料口,考虑密封形式,改为圆形进料口,因圆形在机加时加工容易,而且密封槽也易加工。进料口的大小不仅满足装料料斗尺寸,而且人可进去料筒,方便检查料筒和维修料筒内部。

出料口设计,联想到瓶塞的拧紧结构,发明了螺旋锁紧方式的出料口装置,分别在料筒出料口、和出料端盖带弧面斜块,按螺旋旋转的方向进行组对焊接,详见图6,并在出料端盖设置长远孔卡槽,卡槽的长度满足锁紧的行程,锁紧时用弹力较大的弹簧进行卡死,出料时,打开弹簧锁紧装置,出料口端盖在重力作用下自然打开。

图6 出料口斜块螺旋锁紧三维截面示意图

4.4防窜轮设计

防窜轮的设计,因料筒在拖轮上,两组主从动拖轮在重力和角度的限制,在前后上下方向是无法窜动,但左右可以窜动,因而需要在料筒的左右各设置一个防窜轮,以防止料筒在混料时的左右窜动。

5 结论

该混料机经制造加工后,投入实际生产,运行稳定可靠,一次最大投料由原来的0.3吨提高到1.8吨,从装料到出料一次混料时间不超过30分钟,钨铁、铌铁铝热还原反应充分,无夹渣,C、P、S、Si、Mn、Gu等杂质元素含量达到了标准要求,满足了生产需要,取得了良好的经济效益。相对于V形混料机、三位混料机、双螺旋混料机,该混料机容量大,混料时间少,操作简单,装卸料方便,振动噪音低,制作成本低,加工制作容易,设备磨损小,一年内不需更换易损件,满足了规模化生产的要求,提高了生产率和产品质量。