内置式耐压液舱实肋板拓扑优化设计方案分析

2019-06-19吴春芳张宇晨

吴春芳,张 二,张宇晨

(1. 武汉船舶职业技术学院, 湖北 武汉 430050; 2. 海军工程大学 舰船与海洋学院, 湖北 武汉 430033)

在保证强度和稳定性的前提下,对潜艇耐压液舱进行结构优化、减轻质量,是一个值得关注的问题。对于外置式耐压液舱,已有专家学者对其进行了较为全面的结构优化设计,如:孙倩等[1-2]进行了同心圆和准同心圆式潜艇耐压液舱结构的优化设计,得到了在工程实际中准同心圆式潜艇耐压液舱结构值得推荐的结果;张乃樑等[3-4]通过对超大潜深潜器耐压结构参数编程计算,绘制出设计可行区域图谱,优化了结构设计方法;吴剑国等[5]对潜艇普通环肋圆柱壳结构尺寸进行优化,采用约束非线性混合离散变量优化方法,并考虑了在该结构设计中存在的不确定因素,建立了结构的模糊优化设计的数学模型;谢柞水、王志军[6]用复形法求解后,根据材料屈服极限事实上是离散变量的实际情况, 以质量最轻为目标函数作了第二阶段优化,并对壳板厚度、环向肋骨间距这两个连续变量做了专门处理。液舱区域采用复合材料对减轻耐压液舱结构质量也有着重要影响,Messager[7]对复合材料薄夹层无环肋的潜器的屈曲强度进行了研究,并做了相关试验,对潜器的外壳和自治性进行了相关优化。文献[8]将板的屈服、肋骨的屈服、肋骨间距及肋骨间板的屈曲作为考虑因素,对这些离散非线性的多约束问题进行了编程,得到较好的减轻效果。洪林等[9]运用参数化建模的方法,对深潜器的主框架进行了两个方面的优化设计研究:在初步设计方案的基础上,对方案进行渐进结构拓扑优化;对选定的方案进行参数化有限元建模,并采用3种优化算法对深潜器主框架进行优化设计。

外置式耐压液舱的结构优化已趋成熟,而内置式耐压液舱的结构优化较少,特别是结构的拓扑优化还未开展。本文针对内置式耐压液舱结构,采用ANSYS对其典型载荷工况下结构强度特性进行数值仿真计算;利用优化软件OPTISTRUCT对其进行实肋板开孔拓扑优化,并通过工程化处理与方案对比获得应力水平与未开孔方案应力水平相当但结构质量有所减小、制造工艺更简单的实肋板开孔结构方案。

1 初始方案强度计算分析

1.1 计算模型

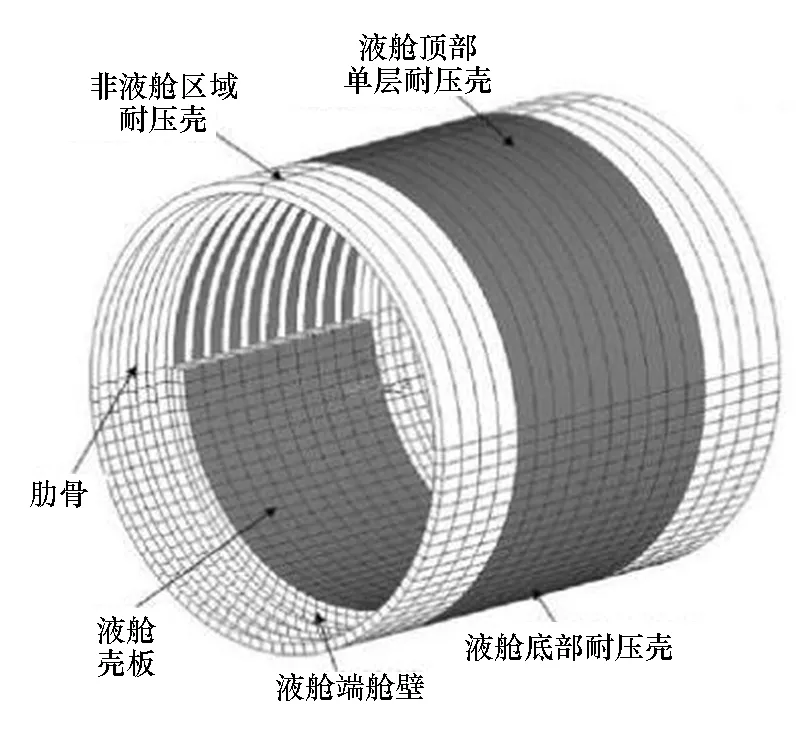

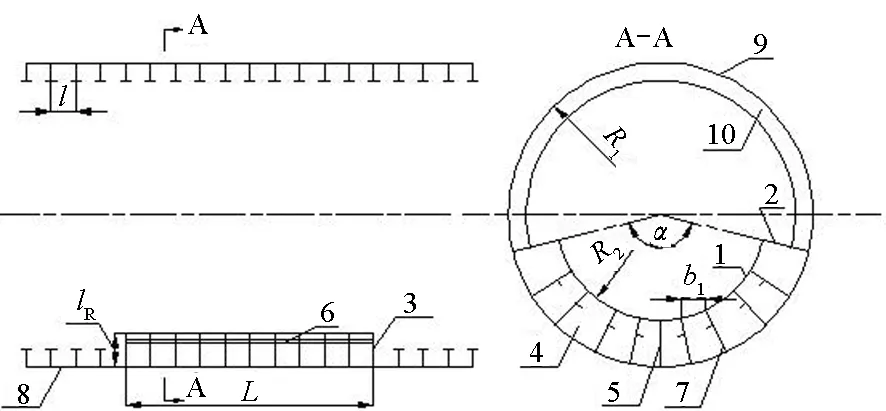

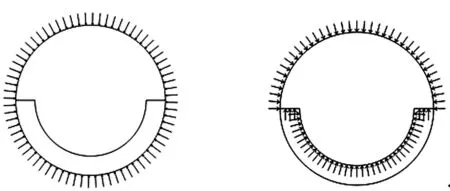

内置式环形耐压液舱根据其受力特点,分为三个区域:液舱顶部单层耐压壳、液舱底部耐压壳、非液舱区域耐压壳,如图1(a)所示。结构的基本输入参数如图1(b)和表1、表2所示。

以带纵骨的内置式环形耐压液舱为例进行建模,如图1(a)所示。表2为有纵骨式环形耐压液舱构件尺寸。

1.2 载荷及边界条件

采用ANSYS进行建模,计算模型边界条件取为:耐压壳体一端刚性固定,另一端除轴向自由外,约束其他自由度。

根据现行规范[10],在大潜深状态下取其承受的计算压力Pc=6.75 MPa时的静水外压。按潜艇在深水中液舱壳板是否受力,选择两种载荷工况设置如下:

1)载荷1,即液舱内与液舱外呈不连通的状态,整个耐压壳体均承受计算压力Pc作用。

(a) 模型区域划分(a) Model region partition

1—液舱壳板;2—液舱边板;3—液舱前后端壁壳板;4—实肋板;5—龙骨板;6—液舱壳板纵骨;7—端舱壁及肋板加强筋;8—非液舱区域;9—液舱区域;10—液舱区域顶部肋骨(b) 模型尺寸图(b) Model size chart图1 内置式环形耐压船体和液舱模型Fig.1 Model of inner pressure hull and tank

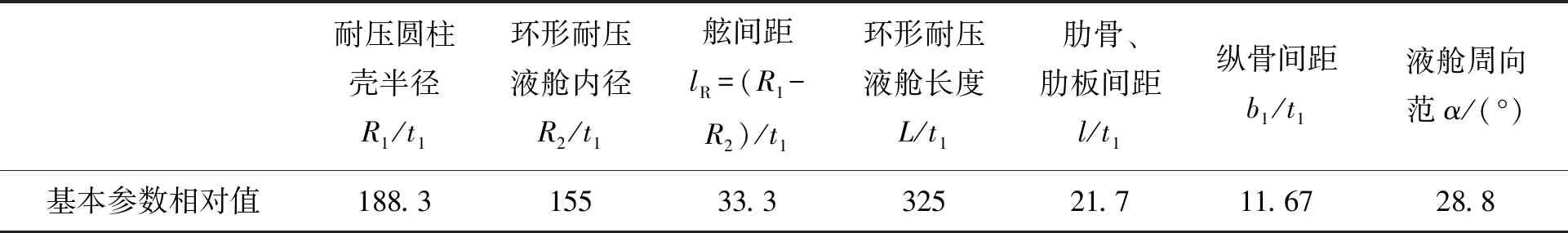

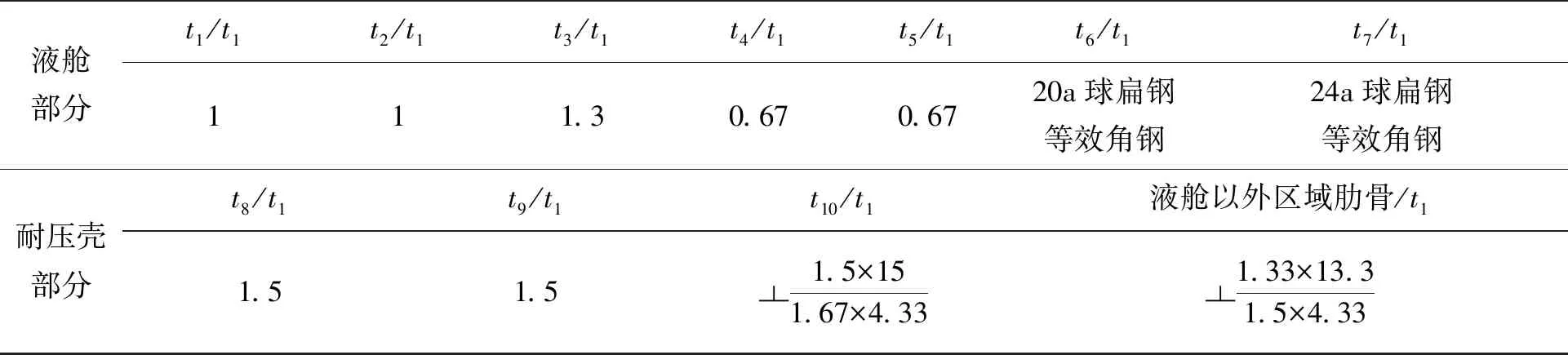

表1 内置式环形耐压液舱结构主要参数相对量

注:t1为液舱壳板厚度。

表2 内置式环形耐压液舱构件尺寸相对量

注:ti(i=1,2,3,…,10)为图1(b)中i所示部件对应的厚度或尺寸。

2)载荷2,假定耐压壳板破损,液舱进水,相当于液舱内与液舱外相连通的状态,整个液舱壳板和液舱区域以外的耐压壳板直接受到水压力的作用,均承受计算压力Pc时的静水压。

图2为载荷施加剖面示意图。

(a) 载荷1(a) Load 1 (b) 载荷2 (b) Load 2图2 载荷施加图Fig.2 Load application diagram

1.3 弧形肋骨端部有限元模型

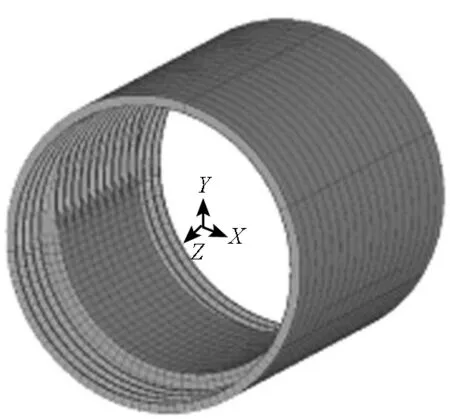

内置液舱为10档肋距长度,耐压船体分别沿内置液舱向Z轴正方向(艏端)延伸4档肋距,向Z轴负方向(艉端)延伸4档肋距。模型整体结构示意图如图3所示。

图3 内置式耐压液舱整体结构示意图Fig.3 Inner pressure tank′s overall structure diagram

模型选用的结构材料弹性模量为196 GPa,泊松比为0.3。

在舱段外表面、液舱内壳、液舱封头以及液舱顶板上施加6.75 MPa的压力;并将端面水压转化为节点力,沿轴向施加在舱段右端。

1.4 初始模型计算结果分析

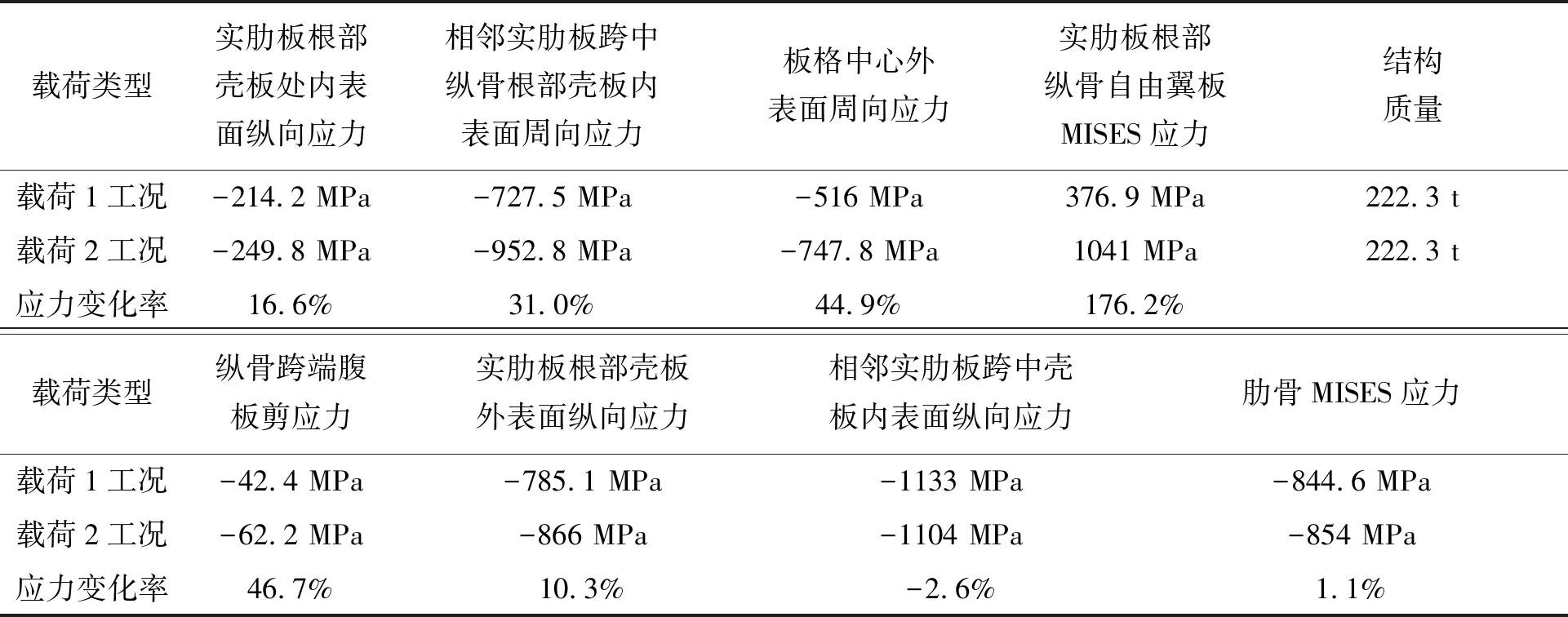

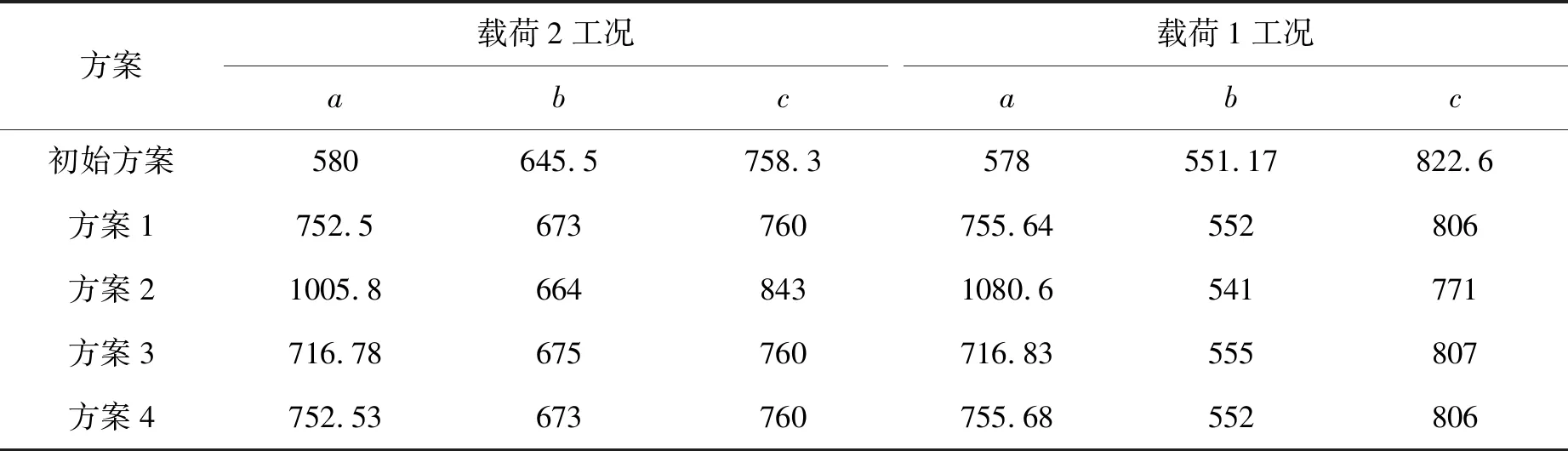

根据以上的计算模型及现行规范,利用ANSYS进行初始模型结构强度计算,分别计算两种载荷工况下内置式耐压液舱结构的强度,将液舱壳板、纵骨、液舱区域耐压船体壳板(即实肋板根部壳板处内表面、相邻实肋板跨中纵骨根部壳板内表面、板格中心外表面、实肋板根部纵骨自由翼板、纵骨跨端腹板、实肋板根部壳板外表面、相邻实肋板跨中壳板内表面、肋骨)强度的特征应力汇总对比,具体结果如表3所示。

结果表明,载荷2工况与载荷1工况相比,除了液舱区域耐压船体壳板相邻实肋板跨中壳板内表面纵向应力下降了2.6%之外,其余特征应力均出现了不同程度的上升,特别是实肋板根部纵骨自由翼板上的MISES应力,载荷2工况时比载荷1工况上升了176.2%,说明在载荷2状态下,实肋板根部处纵骨在这种工况下所起的作用明显增加。

2 实肋板开孔拓扑优化设计

根据以上对初始模型的分析,利用优化软件HYPERWORKS/OPTISTRUCT对初始方案实肋板在载荷2和载荷1两种工况下进行拓扑优化设计,拟得到使内置式耐压液舱结构典型应力保持与实肋板不开孔初始方案相当但结构质量有所减小的实肋板开孔结构方案。

表3 两种工况下内置式耐压液舱初始方案计算结果对比

2.1 基于OPTISTRUCT的实肋板开孔拓扑优化数学模型

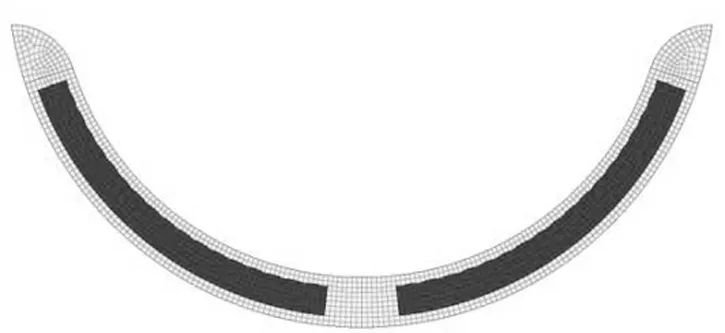

根据内置式耐压液舱实肋板结构特点,考虑实肋板结构的一致性和受力情况的相似性(除开两端实肋板),拓扑优化设计以沿Z轴正方向第三块实肋板结构为优化对象。优化计算中,设计空间为第三块实肋板上大小相同的两小块区域,该区域与实肋板边缘间距约为160 mm,正中间距约1150 mm,每一小块设计区弧长约为5563 mm,如图4所示(黑色区域)。设计变量为实肋板设计空间内单元密度(单元密度介于0~1)。优化过程中,主要关注第三块实肋板上最大MISES应力a、与该实肋板相邻的两实肋板间的液舱壳板最大MISES应力b、耐压船体壳板最大MISES应力c。在OPTISTRUCT软件中,初始方案模型分别在载荷1和载荷2工况下,关注区域的应力如表4所示。

图4 实肋板开孔拓扑优化设计变量空间(黑色区域)Fig.4 Solid floors aperture′s topology optimization variable space (black region)

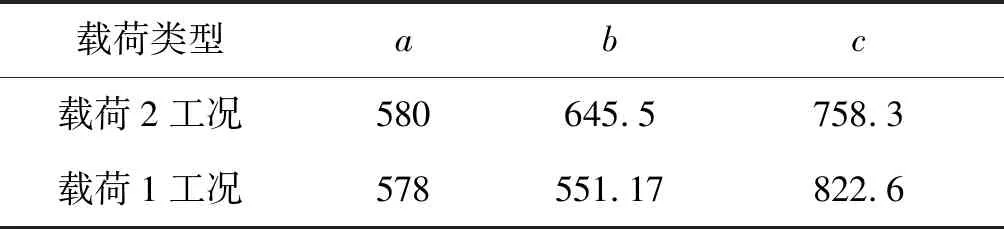

根据以上实肋板附近区域的最大MISES应力值,以第三块实肋板最大MESES应力最小值为目标函数,设定1.2节所述的约束条件,建立拓扑优化数学模型。

表4 OPTISTRUCT中关注区域应力计算结果

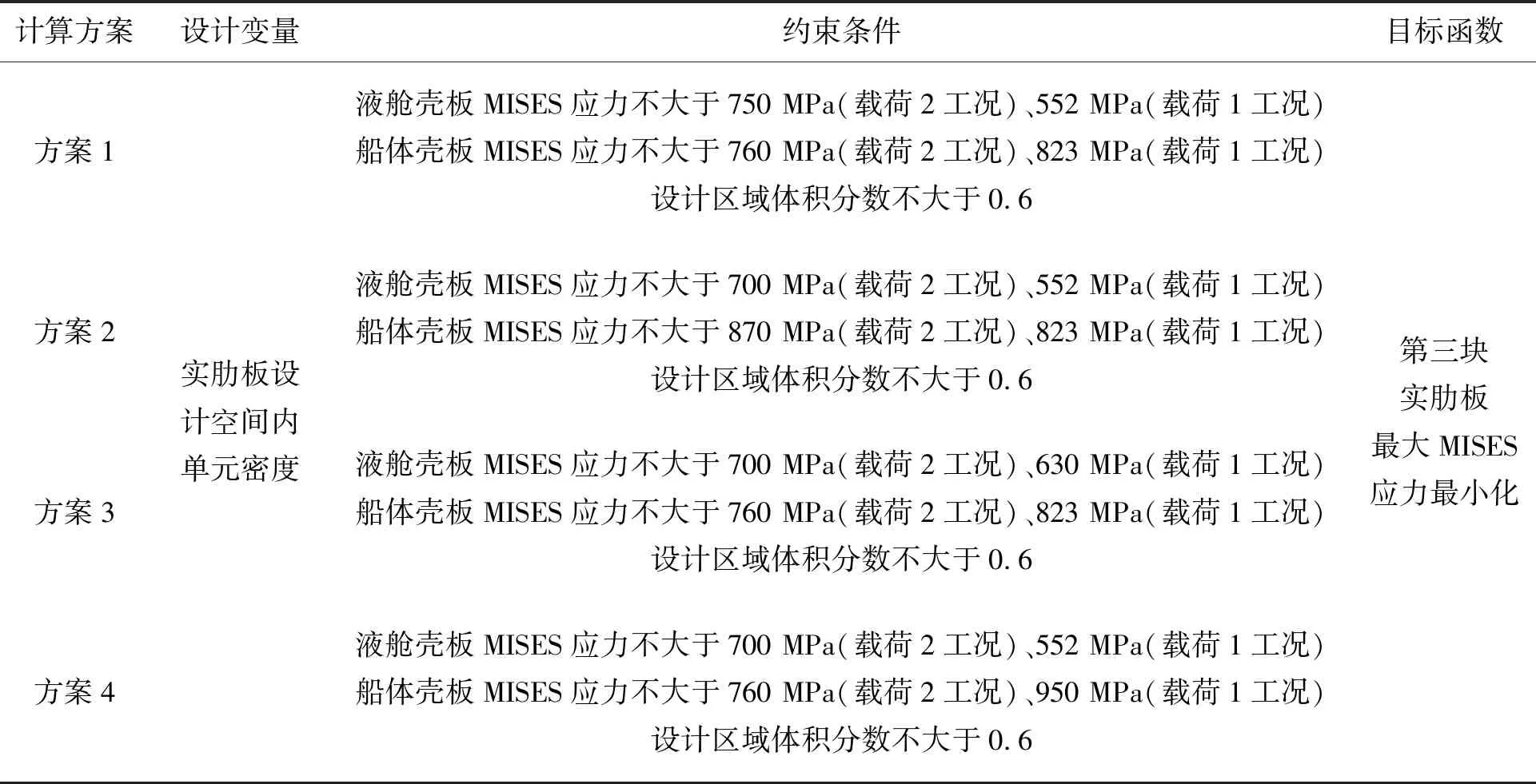

根据以上内容建立拓扑优化数学模型,如表5所示。

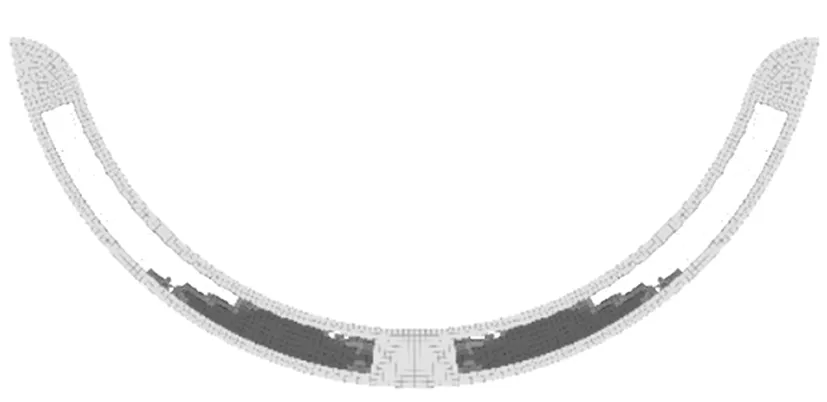

实肋板设计空间单元密度示意图如图5所示(白色区域单元密度为1,即未开孔区域;黑色区域单元密度为0,即开孔区域)。

根据各计算方案的关注区域典型应力分布进行拓扑优化数学建模,得到如表6所示的具体应力结果。

根据表6结果,方案2的实肋板上MISES应力增大约87%,没有达到拓扑优化目的,不予考虑;另外三种方案,虽然各计算方案的关注区域典型应力均超过初始方案,但其开孔形式基本一致,即均在实肋板底部靠近中内龙骨处开孔。该结果可为后续的实肋板开孔工程化处理提供依据。

表5 内置式耐压液舱实肋板开孔拓扑优化数学模型

(a) 计算方案1(目标755.6 MPa)(a) Calculation scheme 1(objective 755.6 MPa)

(b) 计算方案2(目标1080.6 MPa)(a) Calculation scheme 2(objective 1080.6 MPa)

(c) 计算方案3(目标716.8 MPa)(c) Calculation scheme 3(objective 716.8 MPa)

(d) 计算方案4(目标755.68 MPa)(d) Calculation scheme 4(objective 755.68 MPa)

图5 实肋板设计空间单元密度示意图

2.2 不同液舱方案实肋板拓扑优化设计结果分析

考虑在耐压船体周向延展液舱范围,在保持其他参数不变的情况下,液舱范围由初始方案的周向162°分别延展为270°和360°,建立方案5、方案6,分析周向延展液舱范围后关注区域的应力,如表7所示。

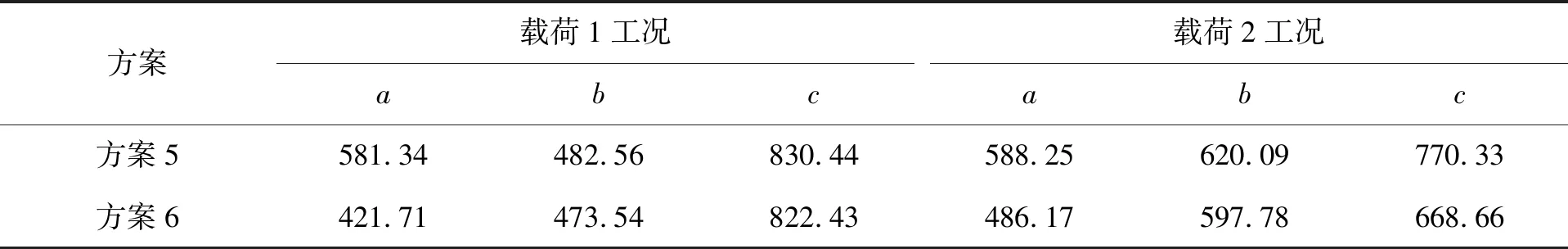

根据以上实肋板附近区域的最大MISES应力值,以第三块实肋板最大MESES应力最小值为目标函数,设定约束条件,建立拓扑优化数学模型。选取设计空间单元密度变量保留0~1、0.3~1、0.6~1三种情况,分析周向延展液舱范围后实肋板设计空间单元密度的变化情况,如表8所示。

根据表8所示的保留不同设计变量后单元密度示意结果可知,随着液舱范围的增大,实肋板拓扑优化保留区域逐渐减少,即开孔区域会逐渐增加且上移,所以对于液舱周向范围增大时,可以增加开孔面积,开孔的范围也可以增大。

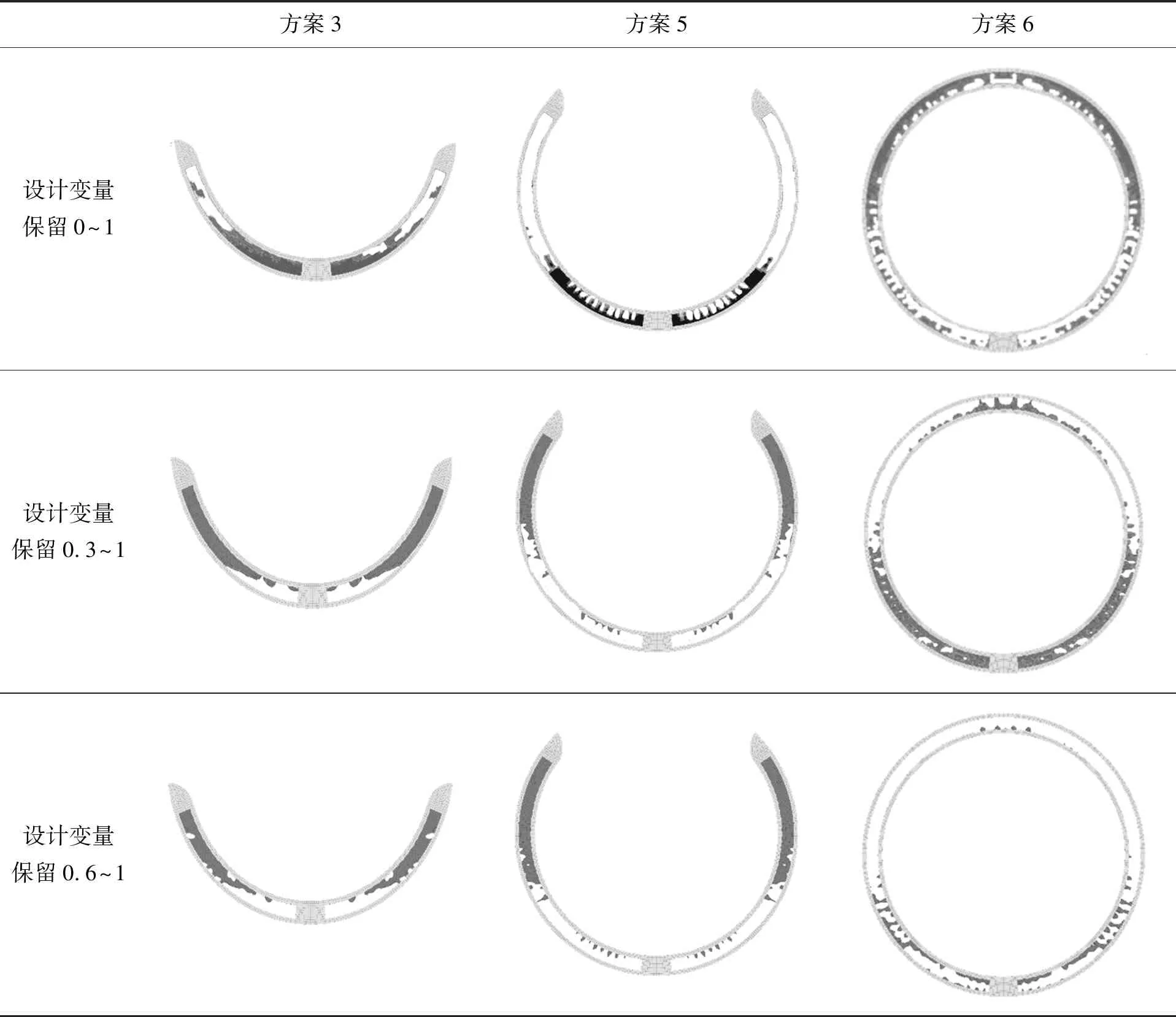

2.3 不同耐压液舱板厚方案实肋板拓扑优化设计结果分析

考虑结构尺寸会对船体强度和稳定性产生影响,这里采取模型结构不变,以方案3、方案5和方案6为基础,改变内置式耐压液舱板厚,增加方案7、方案8和方案9(如表9所示),以分析实肋板拓扑优化设计结果的影响。方案7、方案8和方案9改变了模型板厚的各参数:耐压船体壳板厚度比为1.5、液舱壳板厚度比为1、实肋板板厚比为1.33、中内龙骨板厚0.67 mm、肋骨腹板厚度比为1.5、肋骨面板厚度比为1、实肋板环筋板厚比为1、实肋板径向加强筋板厚比为1、液舱壳板纵骨板厚比为1。

表7 周向延展液舱范围后关注区域在OPTISTRUCT中应力计算结果(方案5~6)

表8 保留不同设计变量后单元密度示意图

相对于方案3、5、6来说,方案7、8、9的拓扑优化设计空间变量不变,仅改变方案尺寸,按关注区域的应力建立实肋板开孔拓扑优化数学模型。分析得到,随着液舱范围的增大,开孔区域会逐渐增加且上移的规律基本不受模型尺寸改变的影响。因此可知,对于优化设计中,改变模型的结构尺寸可以不用考虑。

2.4 小结

通过分析可知,在对初始方案中的内置式耐压液舱实肋板开孔进行拓扑优化设计后,得到了在实肋板底部靠近中内龙骨处开孔的优化结果;随着液舱周向范围的增加,开孔区域逐渐增加且上移;开孔区域的变化规律基本不受模型尺寸改变影响。

表9 周向延展液舱范围后关注区域在OPTISTRUCT中应力计算结果(方案7~9)

3 优化结果工程化处理与方案对比

3.1 优化结果工程化处理方案

在前面的拓扑优化分析中,仅对沿Z轴正方向第三块实肋板进行分析,而要将优化结构推广至所有实肋板结构(除两端实肋板),需要对前面的方案进行进一步的验证,将其计算结果与初始方案进行比较。

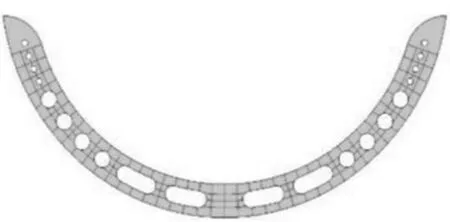

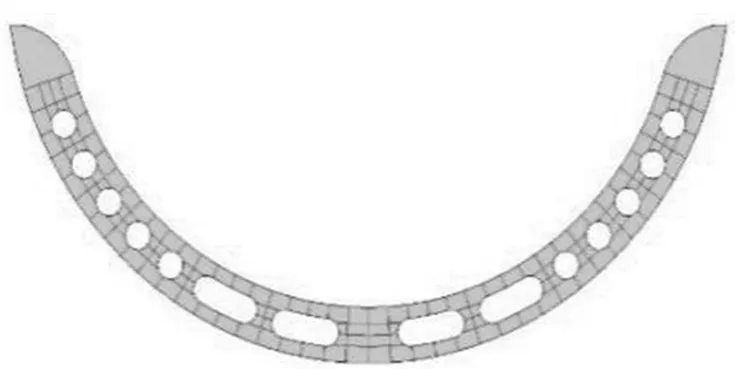

在初始方案的基础上,选取方案2和方案3来开展验证工作。在方案2中,取消实肋板环筋,开4个相对尺寸为13.33×34的长圆孔,8个相对直径为13.33的圆孔和8个相对直径为5的圆孔,所有长圆孔和相对直径为13.33的圆孔加相对尺寸为0.33×3.33的围栏,得到方案2-1;方案3中,取消实肋板环筋,开4个相对尺寸为13.33×34的长圆孔,10个相对直径为13.33的圆孔,所有长圆孔和相对直径为13.33的圆孔加相对尺寸为0.33×3.33的围栏,得到方案3-1。各方案实肋板开孔示意如图6所示。

3.2 结构强度方案对比

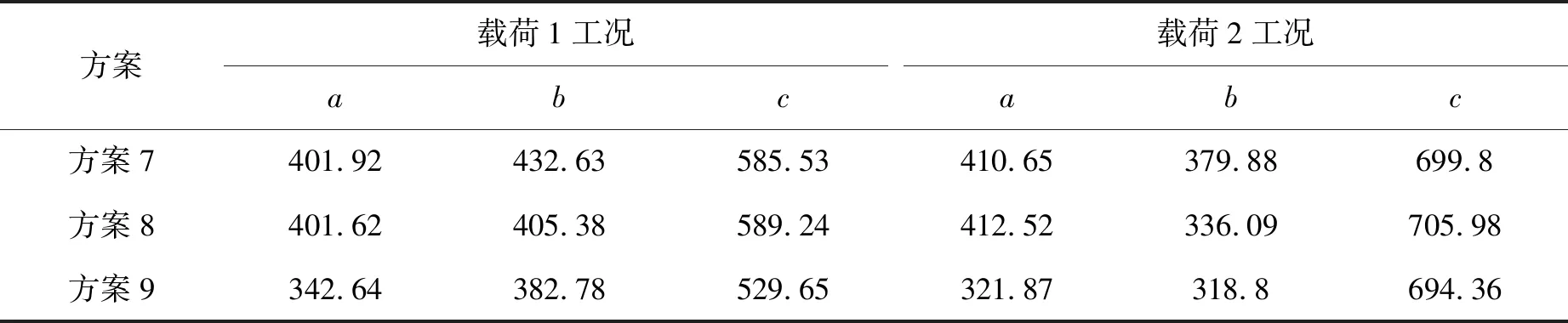

根据初始方案中载荷2和载荷1两种工况下内置式耐压液舱初始方案计算结果对比可知,载荷2工况比载荷1工况危险,故几种方案的结构强度只对比载荷2工况下的情况,载荷2工况下实肋板开孔形式优化结果对比如表10所示。

在载荷2工况下,相比初始方案,内置式耐压液舱实肋板优化后关注区域的应力水平基本保持不变,应力变化最大的是实肋板MISES应力,分别增大了7.51%和7.24%,结构质量均降低了3%左右。

ERP沙盘模拟课程是一种将企业各项计划抽象到沙盘模拟实验中的课程,旨在通过模拟反映出企业经营过程中的计划配合情况,让学生从宏观、微观两个层面了解企业的内部关系。

(a) 方案2-1(a) Plan 2-1

(b) 方案3-1(b) Plan 3-1图6 实肋板开孔形式优化方案示意图Fig.6 Schematic of solid floor opening form optimization

3.3 结构稳定性方案对比

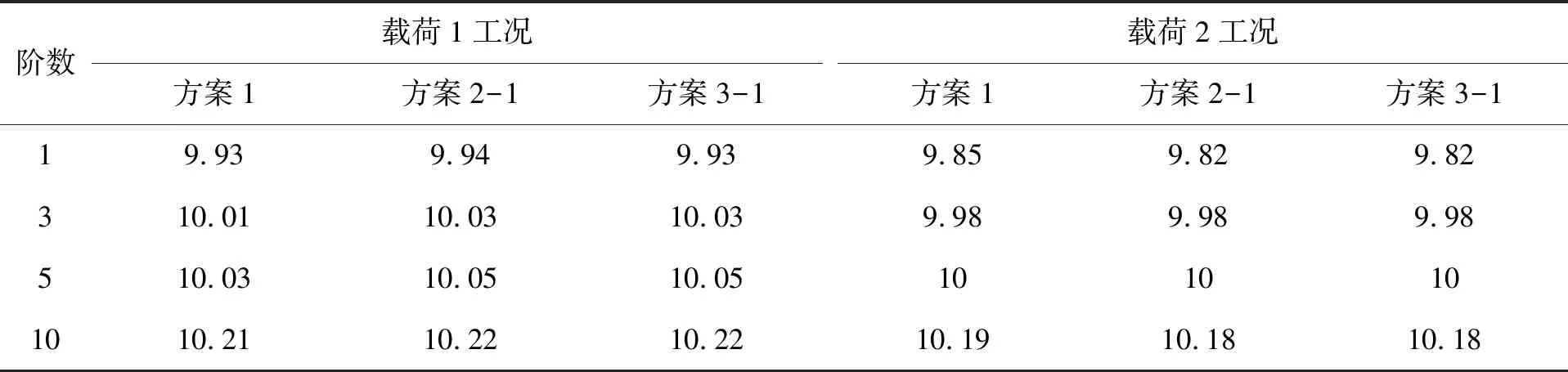

通过对三种方案的稳定性进行分析,得到如表11所示三种方案在载荷2和载荷1工况下的稳定性计算结果。

从表11分析可知,在载荷2工况和载荷1工况下,三种方案在前10阶对应阶数的失稳特征值相差不大,说明在实肋板上开孔的优化方案对内置式耐压液舱稳定性影响不大。

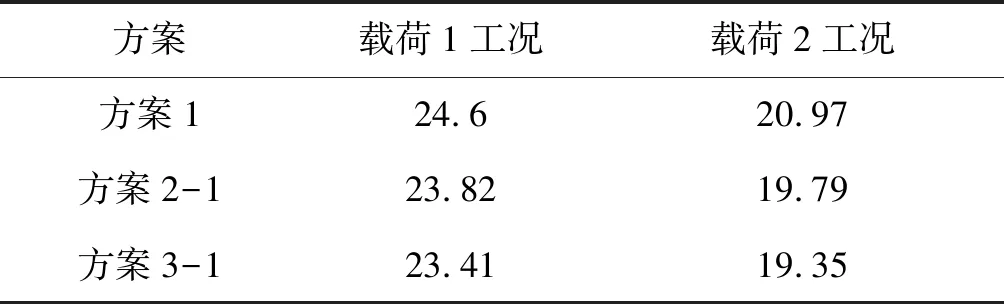

将液舱结构从整体模型中取出,单独考虑其稳定性。载荷2工况下,舱段外表面四边简支,并在液舱内壳、液舱封头以及液舱顶板上施加6.75 MPa的压力,载荷1工况下,舱段外表面四边简支,并在舱段外表面施加6.75 MPa的压力,得到如表12所示的两种工况下单独液舱模型稳定性特征值。

分析表明,实肋板开孔会稍微减弱结构的稳定性:在载荷1工况下,方案3-1相对于方案1稳定性降低了4.8%;在载荷2工况下,方案3-1相对于方案1稳定性降低了7.7%。

表10 载荷2工况下实肋板开孔形式优化结果对比

注:表中应力的单位为MPa。

表11 载荷2工况下内置式耐压液舱失稳特征值

表12 两种工况下单独液舱模型稳定性特征值

3.4 小结

基于拓扑优化结果,对内置式耐压液舱实肋板进行工程化处理,得到优化方案,并利用ANSYS进行了结构强度和稳定性计算。优化方案与初始方案相比,除实肋板上MISES应力有所增大外,其他主要关注区域应力水平基本保持不变。实肋板开孔对结构的稳定性基本没有影响,且结构质量减轻了约6.6 t。单独考虑液舱的稳定性时,该结构耐压船体壳板容易失稳,液舱内壳、液舱封头以及液舱顶板的稳定性相对较好,开孔使结构稳定性降低了约7%。

4 结论

通过对内置式耐压液舱实肋板开孔拓扑优化设计开展的深入研究,在经过了初始方案实肋板拓扑优化设计、优化结果工程化处理以及优化方案的验证分析后,最终确定了两种实肋板开孔结构设计方案,得到如下结论:

1)对于周向范围为162°的内置式耐压液舱,实肋板在中内龙骨附近开孔较优。随着液舱周向范围的增加,开孔区域应逐渐增加且上移;其基本不受模型尺寸改变影响。

2)实肋板下部开长圆孔、中上部开圆孔,辅佐开孔扁钢围栏加强后,开孔对液舱壳板和纵骨强度、液舱区域耐压船体壳板强度、肋骨强度和结构稳定性均无显著影响,但会有所增大实肋板应力。载荷2工况下方案2-1实肋板上MISES应力增大了7.51%,方案3-1实肋板上MISES应力增大了7.24%。方案2-1结构质量减少了2.99%,方案3-1减少了3.06%,约为6.6 t。

3)对于液舱结构,在两种工况下,均为耐压船体壳板容易失稳,液舱内壳、液舱封头以及液舱顶板的稳定性相对较好。实肋板开孔会稍微减弱结构的稳定性,在载荷1工况下,稳定性降低了4.8%;在载荷2工况下,稳定性降低了7.7%。