基于Fluent的压裂车液压油散的翅片散热优化

2019-06-17

(西南交通大学机械工程学院, 四川成都 610031)

引言

目前,国内外对于压裂车的研究主要集中在发动机、传动箱、压裂泵等方面,对于散热系统涉及较少[1]。已知的对于压裂车散热器的研究主要集中在风扇的控制方面。Sauer-Danfoss公司设计的MC024-010控制器则是通过对节温器的调控,实现对风扇转速的调节,从而满足散热器的散热需求[2-3]。由于压裂车散热器安装尺寸有限,其散热面积很难进行增大,为提高散热效率,则必然需要从其他方面进行改进。因此主要对压裂车油散的散热效率进行分析,使其在合理的安装空间下,使散热器达到最高散热效率,以满足大功率散热的要求。

1 总体方案

国产压裂车的工作环境不稳定[4],水冷散热二次水源设备的规模较大。整套设备在散热器底部采用吸风机,冷却风通过风扇[5]吸入散热器,从而冷却发动机缸套水、润滑油、燃油和液压油等(如图1所示)。

1.1 方案影响因素

由于工程机械的工作环境条件,液压油散外翅片一般采用平直翅片。

图1 压裂车冷却系统结构图

压裂车的散热器体积大,并且由于扁平翅片机构呈现出空间的周期性变化,因此通过翅片时的温度场物理量也呈现周期性变化。由于计算机条件的限制,不可能模拟整个散热器。为减少计算量,主要选取了5个翅片周期作为研究对象。

为减小入口湍流和出口回流效应,将入口和出口进行了延伸处理[6],然后利用Fluent进行仿真分析。

1.2 方案流程

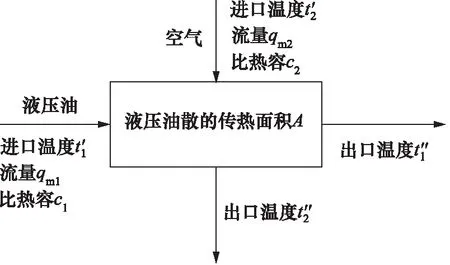

板翅式散热器属于间壁式换热器,其热交换方式如图2所示。

图2 间壁式换热器流体换热流程

热交换方法主要分为3种:

油液热流体的散热量:

(1)

空气冷流体带走热量:

(2)

换热器传热量:

(3)

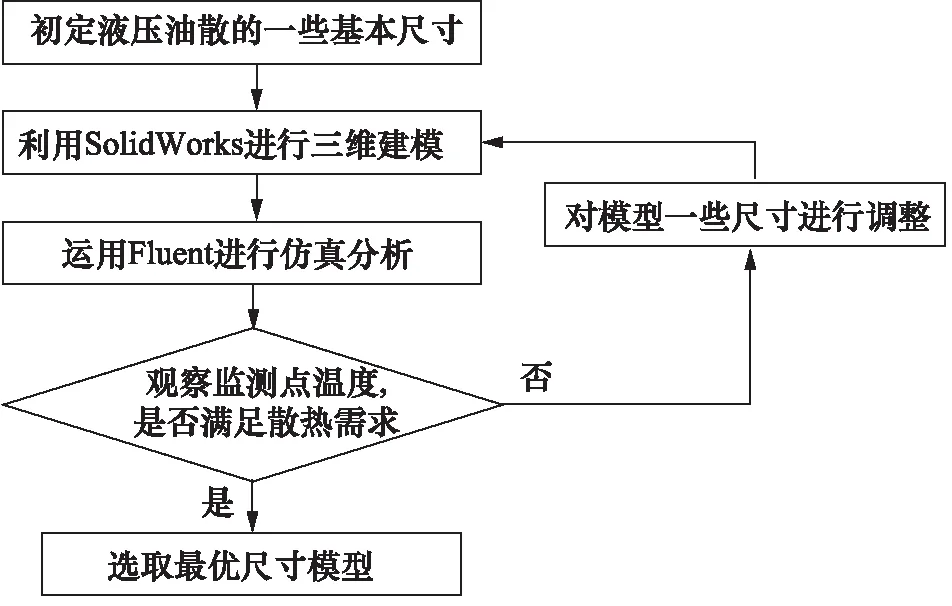

对液压油散的优化方案流程如图3所示。

2 初始参数设定

对液压油散的基本要求是:在一定的空间中,增加足够大的散热面积与通风面积[7],并且结构紧凑,拥有一定的耐压强度,因此,主要在液压油散的空气通道设置了平直翅片,因此散热带的平直翅片的分布便会影响油散的散热效率。

图3 液压油散优化方案图

板翅式散热器翅片节距z一般为2~4.2 mm,厚度c约为0.15~0.3 mm[8],具体参数见表1。

表1 铝制板翅式散热器调整参数

3 CFD数值模拟

3.1 物理模型

模型采取四面体网格和六面体网格进行划分,由于整体对液压油散进行CFD仿真时,结构过于复杂,网格数过多且结果不够精确,因此对液压油散模型进行了简化处理,在一定的安装尺寸下,分析了5个通道管路下的监测点温度变化。

3.2 控制方程

采用三大守恒方程对三维定常流体进行数值分析。

质量守恒方程:

(4)

式中,ρ为密度;u,v,w为速度矢量在x,y,z方向上的分量。

动量守恒方程:

(5)

式中,p为流体微元体上的压力;ρ为密度;μ为动力黏度。

能量守恒方程:

(6)

式中,ρ为密度;c为比热容;T为温度;K为流体的传热系数;ST为粘性耗散项。

计算可得空气侧流场雷诺数Re、湍流强度I和湍动能k:

(7)

(8)

(9)

由于仿真模型入口处的流体雷诺数较低[9-10],因此选用RNGk-ε湍流模型进行仿真分析。计算中采用的基本方程如下:

(10)

(11)

其中,

μeff=μ+μi,C1ε=1.42,C2ε

Cμ=0.0845,αk=αε=1.39

η0=4.377,α=0.012

3.3 网格划分及边界条件

将建立模型导入Workbench,采用Mesh进行网格划分[11],由于模型比较复杂,因此采用四面体网格进行划分,然后利用Fluent进行仿真分析,边界条件的设置如图4所示。

空气入口:速度入口为17.4 m/s,温度为303 K。

空气出口:压力出口为标准大气压。

流体侧的油液通过管壁热传导将热量传递到接触的翅片壁面,空气侧通过冷却风以热对流的方式将热量带走,从而进行散热冷却。

图4 仿真模拟边界条件

根据实际工况,散热器液压油温度一般为335~350 K。由于翅片间距很小,对近壁出采用标准壁面函数法[12],运用对数校正,可近似的认为在该段的壁面温度不变,取值为341 K。

对空气流体及翅片进行网格划分,并在翅片结构以及热流固耦合交界面进行加密处理,保证在Fluent中可以顺利计算,网格单元总共765530,节点数为514097,如图5所示。

图5 翅片及空气单元模型的网格划分

3.4 仿真结果分析

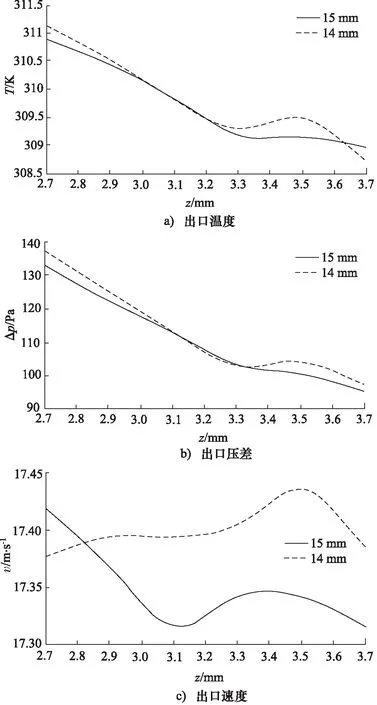

运用Fluent对所有结构的翅片分别进行了仿真分析,同时考虑到选取参数的复杂性,采取了控制变量法和正交试验设计的思想,对空气流体侧的平直翅片进行优选设计分析。将得到的数据运用MATLAB进一步整合,利用插值原理得到平滑的拟合曲线,液压油散外翅片仿真分析得到的结果,如图6所示。

由图6a可以看出在0.2 mm和0.3 mm厚度的翅片时,随着翅片节距的增加,空气最终带走的热量减少。当达到3.7 mm的节距时,热量被带走最少。出口温度在节距为2.8 mm附近产生了交叉。从图6b可以看出,在相同节距下厚度为0.3 mm的翅片的进出口压差明显大于0.2 mm的进出口压差。随着翅片节距的增加,压差将逐渐减小。从图6c中可以看出,翅片节距在2.7~3.1 mm之间翅片厚度对空气出口速度的影响不是很大,当节距达到3.5 mm时,0.2 mm 厚翅片的出口速度明显大于0.3 mm厚度的翅片出口速度。对比图6a~图6c,不难看出,为保证出口散热效率,初步选定翅片节距为2.8 mm,而在此节距下,0.2 mm厚的翅片则比0.3 mm翅片降低了30 Pa的进出口压差,同时两者出口速度相差无几。

图6 液压油散外翅片仿真结果

对0.2 mm厚度的翅片进行不同翅片节距和隔板间距进行分析,最终分析结果如图7所示。

从图7a中得出出口温度随着翅片节距的增大而减小,当到达3.7 mm时降到最低,并且隔板间距为14 mm 的出口温度明显大于隔板间距为15 mm出口温度;图7b中可以看出进出口压降大致随着翅片节距的增大而减小,15 mm隔板间距的进出口压差始终低于14 mm隔板间距时的进出口压差;图7c中明显可以看出,虽然隔板间距为15 mm时的风速大多数比14 mm 时小,但空气出口风速在翅片节距为2.8 mm附近有一个交叉,说明在翅片节距为2.8 mm时,空气出口风速几乎相等。对比图7a~图7c可得保证散热的前提下,15 mm隔板间距不仅可以降低进出口压差,同时空气出口风速也可以得到保证。

图7 0.2 mm厚度的翅片不同隔板间距仿真结果

对比图6a~图6c和图7a~图7c可以看出,为保证散热器散热量充足,空气需要带走更多热量,即空气出口温度不宜过低,从图6a和图7a中均可看出,当翅片节距为2.8 mm时,空气出口温度为较高的值,此时翅片厚度对空气出口温度的影响并不是很大,而隔板间距对空气出口温度有小幅度的影响;对比图6b和图7b散热量相同的情况下,0.2 mm厚度翅片的压差降低了18.9%,15 mm隔板间距的压差降低了7.4%,两种结构的翅片均降低了进出口压差;对比图6c和图7c,在满足散热量的情况下,翅片厚度和隔板间距对最终出口速度的影响很小,几乎可忽略不计。

4 结论

针对当前压裂车液压油散翅片的几种不同结构尺寸的仿真研究结果可以得出如下结论:

(1) 通过调整以及改变散热翅片的结构形式对散热结果有着显著的影响,但这种影响只存在于一定范围内;

(2) 通过图6a~图6c和图7a~图7c之间的对比,结合压裂车散热器的实际安装布置和制造成本,以及在保证散热效率的情况下,选取翅片节距z为2.8 mm,翅片厚度c为0.2 mm,隔板间距s为15 mm 的板翅式液压油散热器的性价比最为合适;

(3) 由于压裂车散热系统为并联式的布置方式,这样选取的板翅式液压油散也可为第二层和第三层的水箱提供较大的入口风速,从而可提高水箱的散热效率。基于CFD计算流体力学对液压油散外翅片进行优化评价,为液压油散的设计提供了理论依据,不仅节省液压油散的生产成本,同时大大缩短了液压油散的设计生产周期。