尺度解析湍流模拟方法在液力传动流动数值模拟中的应用

2019-06-17

(吉林大学机械与航空航天工程学院, 吉林长春 130022)

引言

流体机械中内部流动状态决定了外部的特性。计算流体力学(CFD)的出现及近十年的快速发展,使液力元件三维流动分析研究取得了突破性的成果[1]。液力元件的内部流动其实非常具有代表性,集中体现在多叶轮共同工作、动/静流场相互干涉、流道及叶片扭曲等特点。准确流动结构描述与特性预测,不仅可以有效地辅助乃至主导设计过程,缩短设计周期、降低成本,推动液力传动的有效发展[2],还对其他的流体机械甚至包括液压传动中管道流动损失计算、控制阀内流动计算等都有借鉴作用。

常见的湍流数值模拟方法如表1所示,在目前的工程应用中,RANS(雷诺时均方法)仍然占据主导地位。然而, 通过查阅国内外有关液力变矩器的研究文献发现,该方法对外特性的预测误差基本在8%~15%之间[3-7]。尽管RANS方法具有一定的优势,如鲁棒性强、计算网格要求低等,但由于它本身设计上的缺陷,导致很多非稳态信息无法准确获得,预测精度也难以进一步提高;并且还隐含,当涉及流动参数较多、流动结构较为复杂,带来的湍流模型难以选择的问题,后来的研究者往往只能跟随以往结果进行模拟。

当选用的网格尺度难以达到y+=1,不仅很难展现边界层的流动情况,也不能精确捕捉到流道内的三维涡结构等,欠缺很多流动机理的物理描述。事实上,湍流数值模拟方法发展非常迅速,除了RANS方法,LES和混合RANS/LES同样进步很大,尤其是混合的RANS/LES得到了飞速发展,在各个领域的应用均已认可。其基本思想是区域化整体流场,利用RANS方法求解近壁区湍流边界层流动,而切换LES方法来模拟远离壁面的主流区域流动[8]。

表1 湍流数值模拟方法对比

LES及混合RANS/LES都在一定尺度范围内,解析求解了流动,因此它们统称为尺度解析模型。本研究利用尺度解析模型对液力元件进行了数值模拟,评估其对外特性预测及流动结构描述的能力,主要目的是:提高外特性预测的精度;获取RANS方法难以捕捉的瞬态流动信息,尤其是对叶轮交互面及近壁面的流动结构描述;利用解析模拟,降低RANS湍流模型的选择困难。由于涉及模型较多,采用以下研究思路:首先针对具有简单循环圆和平面叶片的液力偶合器进行计算,通过较少的网格划分及计算周期,初步评估出较为适合的模型。其次在单相的液力变矩器三维瞬态流场中计算,进一步优选模型。最后,在考虑传热的两相流液力缓速器中进行计算,从而能够总结出尺度解析模拟方法在液力传动流动中的适用性。需要指出的是,限于篇幅,实验情况未详细介绍。

1 湍流控制方程及方法

液力传动内流动的控制方程为不可压缩的N-S方程, 形式上LES方法和RANS方法的控制方程类似。其连续性方程和动量方程可表示为:

(1)

(2)

式中,τij在RANS中称为雷诺应力,在LES中为亚格子应力,它的存在使得方程不封闭,需要构建方程。基于涡黏模型方法构建的附加方程为:

(3)

(4)

RANS方法中根据湍动黏度μt的不同描述,分为不同的湍流模型;而LES中,同样根据不同的μt计算,细分为各种亚格子模型(SGS model)。混合模型根据在主流区采用LES方法和近壁面的RANS方法的不同而定义,如SST SBES DSL,其具体含义为近壁面采用的RANS中的两方程模型SST, 主流区采用了LES中DSL亚格子模型,而RANS和LES的切换采用的是SBES方法。

2 液力偶合器的数值模拟

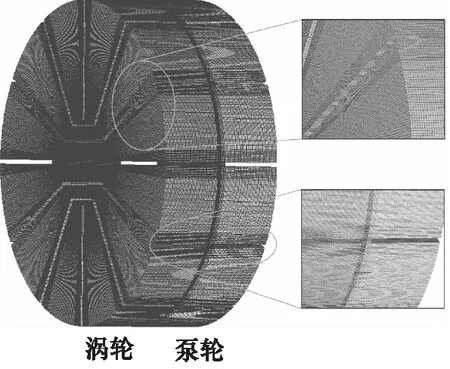

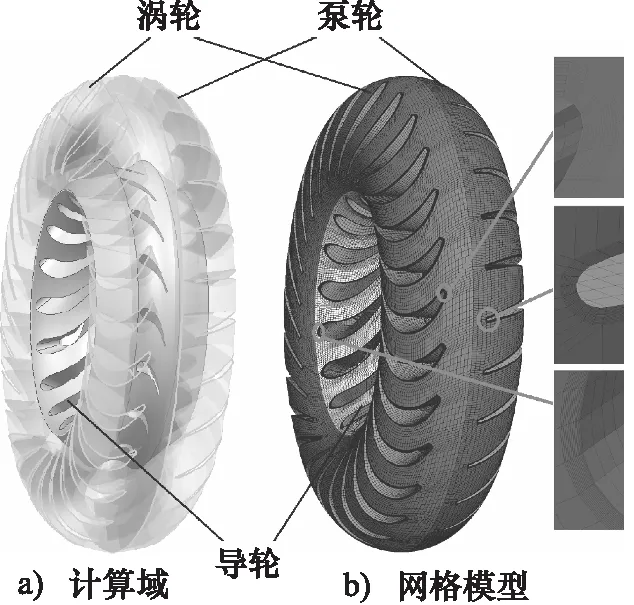

选用具有方形循环圆和平面叶片的YH380液力偶合器,其泵轮和涡轮结构对称,均具有12个叶片[9]。采用全流道模型,网格数约为120万,如图1所示。计算过程中流道封闭,没有进出口。未考虑两相流动,忽略了流体密度和黏度的变化,泵轮和涡轮的交互面采用滑动网格方法。

图1 液力偶合器网格模型

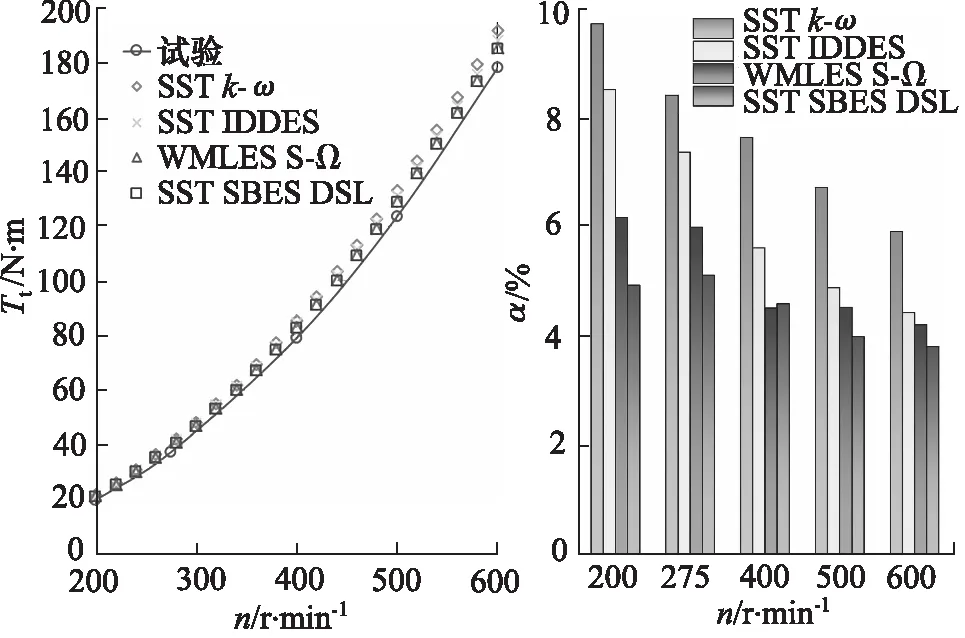

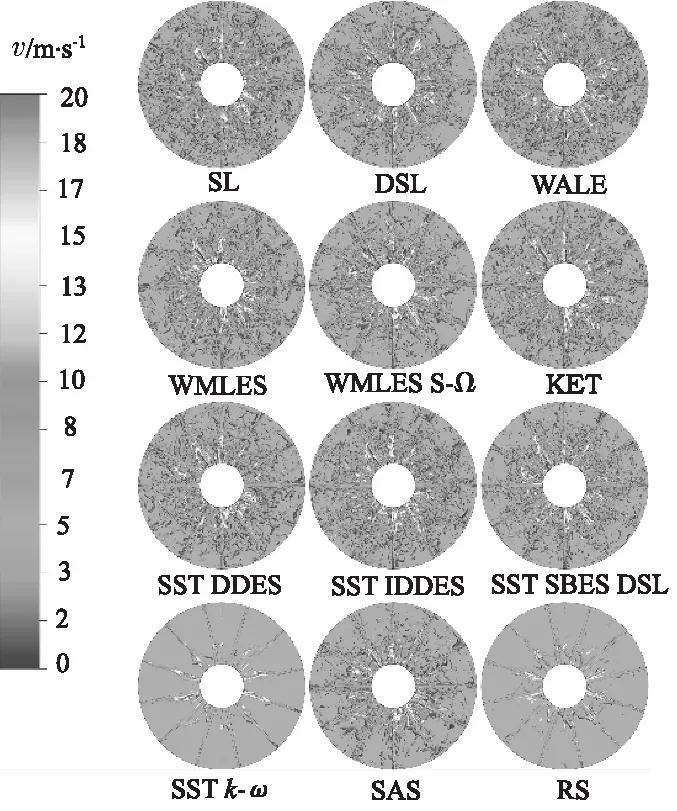

制动工况下,从涡轮力矩预测结果(图2)可以看出,RANS方法准确性较低。同样,选取具有代表性的三维涡结构对不同模型的预测能力进行定性的评估,如图3所示,可以发现RANS方法得到的涡结构呈现简单的C形高涡量区分布,涡量变化不明显,表明该方法能够大致呈现出从泵轮中甩出的流体沿壁面大范围流动的情况。相比之下,DES和SAS方法得到涡量分布信息比RANS要丰富一些,而LES和SBES方法对涡结构的描述则更为复杂。

图2 涡轮力矩Tt预测结果与绝对误差α

图3 不同模型下的泵轮涡结构分布

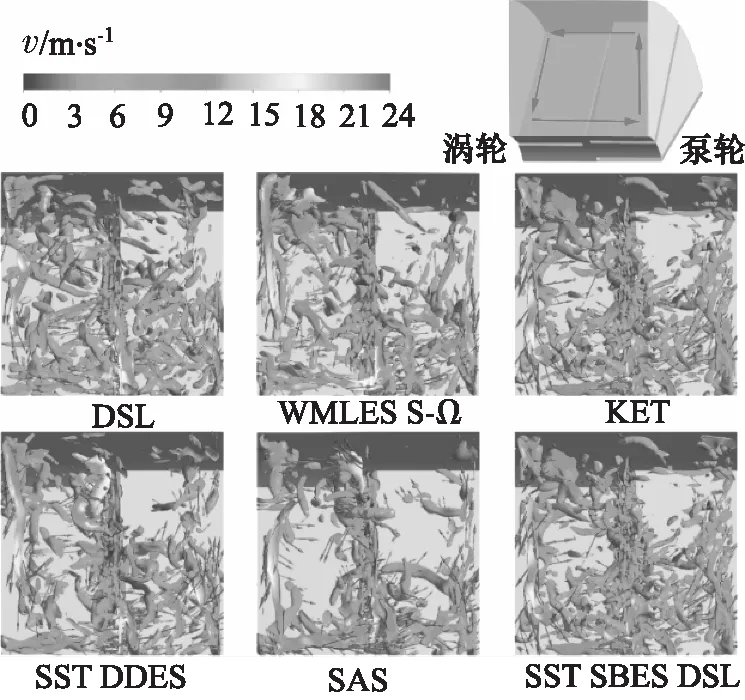

液力偶合器中泵轮与涡轮的交互面很有特点,因为它很难区分是进口面还是出口面。进口和出口区域会受叶轮转速的影响。图4为在Q=8.7×1051/s2三维涡结构分布,此时计算的网格数为500万左右。非常欣喜的发现, 选择出的SRS尺度解析模型, 能够很行清晰的看到泵轮中工作介质流向涡轮,又从涡轮中流回泵轮的流动交互过程[10]。

图4 液力偶合器交互面涡结构分布

3 液力变矩器的特性预测

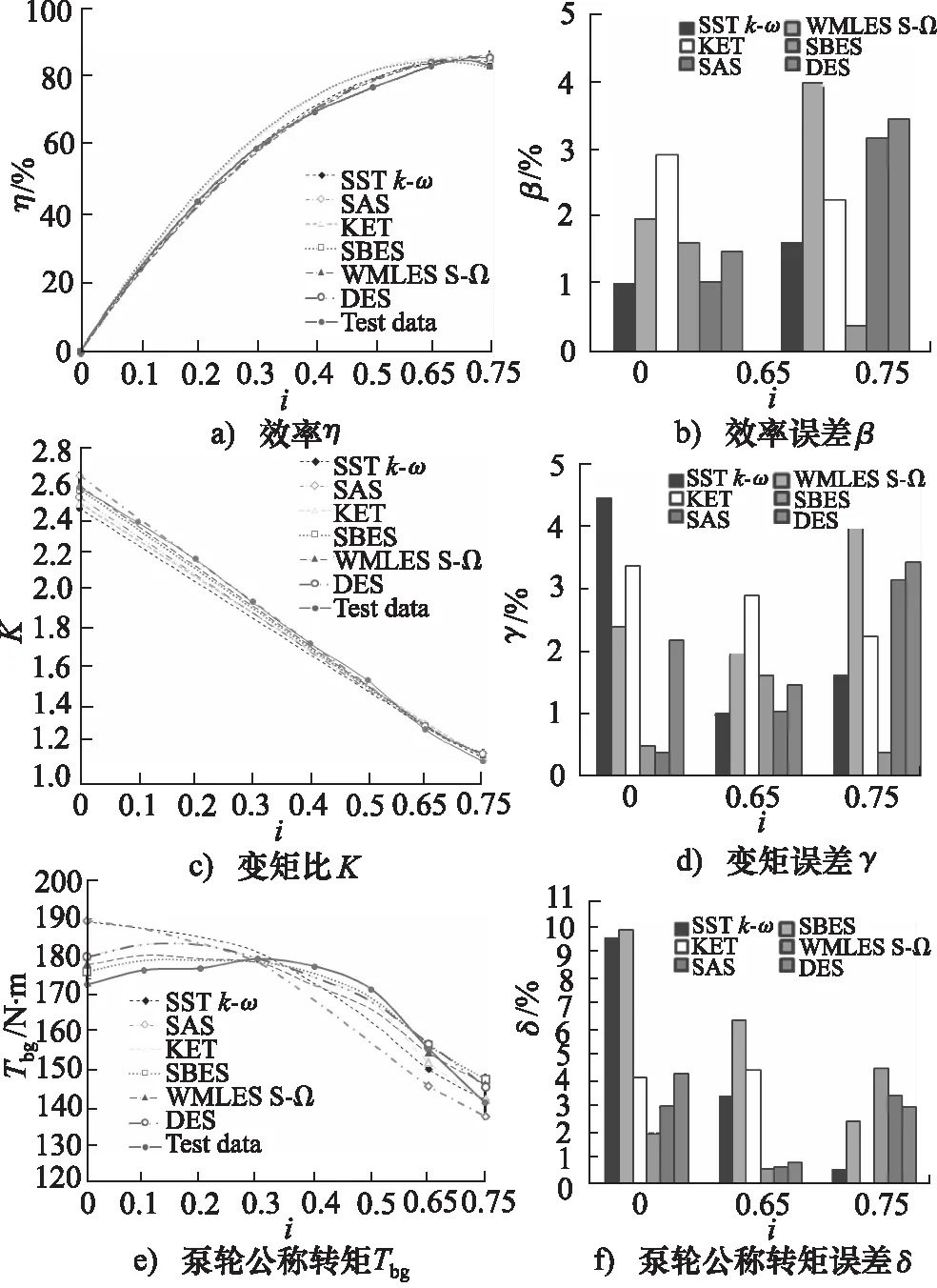

与水轮机、涡轮机、泵、风扇等流体机械不同,液力变矩器的流动是非常有特点的,它是泵轮-涡轮-导轮组成的封闭循环工作腔,集中体现了多叶轮、动/静流场干涉、 流道扭曲和上下游叶轮流动交互等问题。液力变矩器的外特性准确预测,是一个很有挑战和有意义的工作。最近,闫清东教授考虑流体的热效应进行了液力变矩器流场数值模拟,取得了很好的预测结果。本团队也尝试不同湍流模拟方法提高预测准确度,说明尺度解析模拟方法有提高精度的潜力[11-13]。本研究选择了效果较好的网格模型进行了液力变矩器的数值模拟和特性预测,如图5、图6所示。

图5 液力变矩器网格模型

网格数包括500万~900万多种,为了简化比较,将900万的LES方法结果和500万的混合方法结果进行了比较。图6表明筛选出的混合应力模型SBES在计算效率和准确度上有明显的进步,最大误差基本为4%。当然高网格数的LES方法中的KET模型也同样表现出了很高的准确度。上述两点说明:尺度解析模拟可以提高液力变矩器的性能预测精度;混合应力方法比LES方法计算的效率更高。

4 液力缓速器的热流场分析

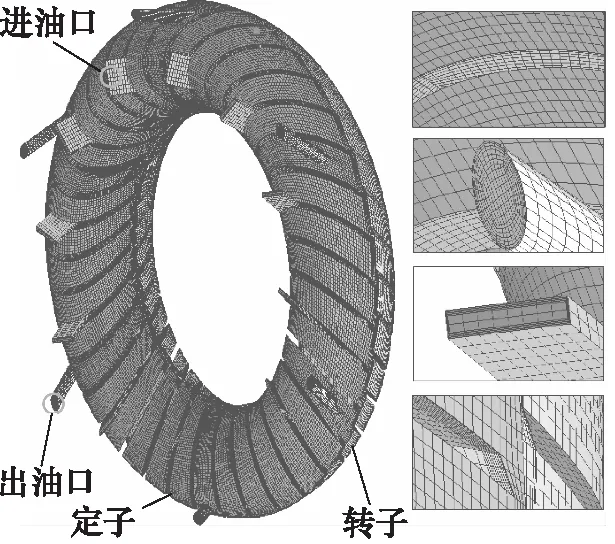

通常在数值计算过程中,将工作油密度和黏度设定定值,但在工程应用上,液力缓速器的工作油温会在制动过程中不可避免地上升,且制动力矩值越大,温度变化越大,而制动效果对于工作油的热物理属性是敏感的[14],所以为维持油液正常工作,液力缓速器出油口必须联接换热器进行换热。换而言之,如果在数值计算过程中,忽略工作油热物理属性随温度的变化,所得出的制动力矩预测值将与实际不符。采用RANS方法进行液力缓速器的变黏度计算,可提高预测准确度的[15]。本研究根据前面的仿真工作,选择尺度解析模型中的SBES方法对液力缓速器热流场进行了计算[16],液力缓速器网格模型如图7所示。

图6 外特性预测结果及误差

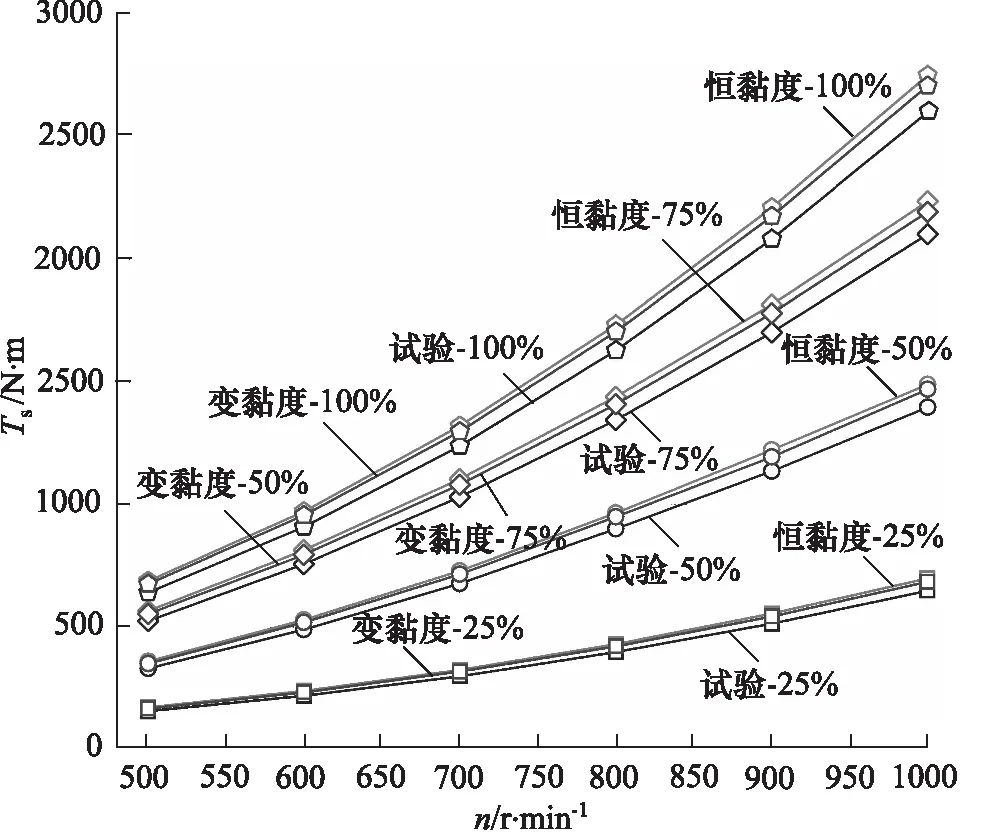

为了获得恒、变黏度条件下模拟值与试验值的对比关系,绘制了如图8所示的不同充液率条件下,制动力矩Ts随转速的变化趋势。可以看出,变黏度条件下获得的模拟值与试验值更加符合,恒黏度条件下模拟误差约为6%~10%,而变黏度条件下,模拟误差约为4%~7%。并且相对误差分布均在低转速低充液率下较大,高转速高充液率下较小。根据模拟结果,在考虑工作油黏度随温度变化后,制动力矩值的预测精度提高了3.5%。这表明:在预测类似液力缓速器这类透平机械的性能时,将工作介质的变黏度数值模拟应用于CFD计算仿真过程中是必要的。

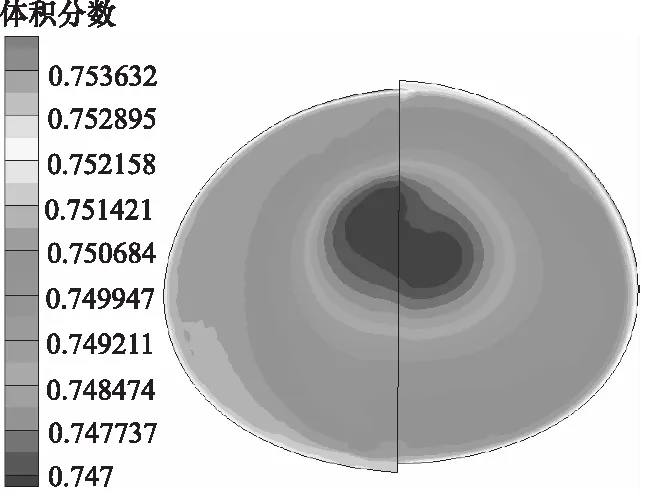

值得说明的是,本研究采用的Mixture多相模型,在制动力矩的预测方面较为准确,但对于气液两相分布情况的把握较为薄弱。气液两相分布如图9所示,但依旧可以看出,截面中心以气相为主,而周围分布液相的特点,这是与缓速器流道内流动规律相一致的[17]。

图7 液力缓速器网格模型

图8 CFD数值模拟结果与试验数据的对比

图9 气液两相分布

5 结论

针对在液力传动流场数值模拟中,RANS占据主导的现状,对其进行了尺度解析模拟分析。通过性能预测结果与实验数据比对发现,SRS模拟比(RANS)方法更先进。应用SBES模型,液力偶合器性能预测误差为4%~5%,液力变矩器性能预测误差为3.5%~4%,且两相流动的液力缓速器性能预测误差为4%~7%,结果表明预测的精度得到了提高。预测精度的进一步提高,不仅能够在设计中促进CFD模拟发挥更重要的作用,还能对流场结构进行更加细致的描述,从而加深对流动机理的认识研究,如液力偶合器的三维涡结构描述,液力缓速器的换热量计算等。通过一系列的计算和分析可知,SRS模拟中混合应力模型SBES在液力元件流场计算中的预测准确度,流场结构描述及计算时间耗费等方面表现出非常出色,是值得重点关注和发展的。