基于玻璃-硅复合基板的微系统圆片级三维封装

2019-06-12苏兆喜邢朝洋汪子及梁栋国尚金堂

苏兆喜,邢朝洋,罗 斌,汪子及,梁栋国,尚金堂

(1.东南大学,南京210096;2.北京航天控制仪器研究所,北京100039)

0 引言

微机电系统(Micro Electro Mechanical System,MEMS)是集微传感器、微执行器、微机械结构、微电源和微能源、信号处理和控制电路、高性能电子集成器件、接口、通信等于一体的微型器件或系统。基于结构的特殊性,MEMS器件大多对气密性有着强烈的要求。同时,随着MEMS器件追求更小的尺寸、更高的集成度,传统封装体积大、功耗高、成本高、可靠性低,已经不能满足要求。因此,系统级的三维(3D)封装技术已经成为电子产品高度集成化、微型化、多功能化形势下的必然趋势[1]。而基板是层与层之间、层与衬底之间上下堆叠互联的介质,是实现高密度的三维系统级封装的关键。

三维封装的典型方式可被分为埋入式和堆叠式。埋入式是将器件或芯片埋入到基板内层中,然后通过层压或再贴装芯片,构成三维封装;堆叠式是在层与层之间、芯片与芯片之间等通过垂直通孔或引线互联进行上下堆叠,实现三维封装[2-3]。埋入式和堆叠式的核心封装组件都是基板,均通过基板形成层与层之间的互连。目前,基板互连技术主要基于硅通孔技术(Through Silicon Via,TSV)和玻璃通孔技术(Through Glass Via, TGV)两种方式[4-5]。TSV的主要材料是硅,可与集成电路工艺完美对接,并且与硅芯片的热膨胀系数(Coefficient of Thermal Expansion,CTE)完美匹配,不会产生热应力问题。同时,硅材料优良的导热性能使得采用TSV技术的三维封装具有良好的散热性能。但是,硅材料的半导体特性使其不可避免地会产生寄生电容,导致信号间的耦合和串扰。这种情况在高频下尤其突出,因此必须对TSV进行绝缘处理,这便增加了工艺难度和制造成本[6-7]。基于TGV技术的基板的主要材料是玻璃,它具有许多优良的特性,如高电阻率带来的良好的绝缘性、与硅相近的CTE使热失配问题可以忽略不计、良好的光学性质等。这些优势使其在集成电路及近年来不断受到关注的片上光电混合集成封装领域中具有巨大的应用潜力,因而其受到了许多学者的关注[8-9]。目前,对TGV的填充主要基于金属沉积工艺和玻璃回流工艺两种。玻璃回流工艺具有明显的优势,其可以利用工艺成熟的硅加工工艺制作硅模具,得到具有精确形貌的TGV衬底。同时,利用玻璃回流工艺也能够在玻璃基板上对实现片上光电互连混合封装的关键结构(如用于光纤固定耦合封装的U/V型槽阵列)的圆片级制备。

基于玻璃回流工艺,本文对应用于微系统3D封装的玻璃-硅复合基板进行了研究,制作了埋入式MEMS器件电极及3D圆片级封装原型,将MEMS器件与封装集成到了一起,大大简化了工艺步骤,使器件的制作和封装不再需要单独进行。以具有良好导电率的高掺杂硅作为TGV的填充物,则不需要再进行金属化填充。通过阳极键合工艺将基板与玻璃封装帽进行键合,可实现器件的气密性封装。同时,进一步设计出了利用玻璃回流工艺在玻璃转接板上制备用于光纤阵列对准耦合的U型槽的方案。最后,对回流工艺及封装效果进行了研究和分析。

1 设计和制造

1.1 设计

图1是利用玻璃-硅复合基板进行微系统圆片级三维封装的概念图。微系统封装体主要由封装帽、玻璃-硅复合基板、MEMS器件及平面光波导U型槽阵列组成。MEMS器件可以装配在复合基板上,通过基板上的TGV通孔进行电连接,实现与集成电路的集成。TGV及平面光波导U型槽阵列的制作是通过深反应离子刻蚀(Deep Reactive Ion Etching,DRIE)高导硅模具,然后通过回流工艺填充得到的。图2为单模光纤阵列与玻璃基板上集成的平面光波导进行对准耦合封装的示意图,SMF-28单模光纤阵列装配在玻璃基板上制备的U型槽阵列中。通过合理设计U型槽的尺寸,使其与单模光纤包层外径相匹配,使得U型槽在5个维度上均对光纤进行了位置的限定及对准,从而实现了单模光纤与玻璃基板上集成光波导的低损耗端面耦合。

图1 采用新型玻璃-硅复合基板的3D集成封装概念图Fig.1 Concept diagram of 3D integrated packaging using a new Glass-Silicon composite substrate

TGV表面经溅射或蒸发一层金属薄膜而成为电连接的金属盘,金属盘将MEMS器件的电极与其进行引线键合而实现电连接。将玻璃-硅复合基板与玻璃封装帽在真空下键合,密封MEMS器件及平面光波导阵列,以实现微系统的三维封装。

图1所示仅为一个封装体的概念图,一个圆片上可以有多个此种相同的封装体,以实现批量化的圆片级封装。该种封装方式不仅可以封装传统的平面MEMS器件(如麦克风传感器、加速度计等),更可以实现对三维MEMS器件(如微半球谐振陀螺)的圆片级封装。

图2 U型槽阵列实现单模光纤阵列与玻璃基板上光波导的耦合封装Fig.2 Coupling and packaging of single mode fiber array and planar lightwave circuit on glass substrate through fabricated U-groove array

1.2 工艺过程

采用复合基板进行圆片级三维封装的工艺过程主要包括3个部分:1)玻璃-硅复合基板的制作;2)封装帽的制作;3)复合基板与封装帽的键合。

该微系统封装的工艺步骤如图3所示,具体包括:

1)在硅圆片上旋涂一层光刻胶,光刻出特定的图形作为MEMS器件的电极、垂直通孔、U型槽阵列等的掩膜,所采用的硅圆片为厚度为625μm的4英寸<100>晶向P型高导硅。

2)DRIE刻蚀出微腔,在腔内形成电极、硅圆柱(用于垂直电引出)、U型槽阵列的硅柱模具等微结构。

3)将玻璃片与刻蚀后的硅圆片键合以密封微腔。键合过程采用阳极键合工艺,其具有键合强度高、气密性好、对键合片表面粗糙度要求低等特点。

4)将键合片放入加热炉中,保持炉内温度高于玻璃软化点。在此过程中,软化的玻璃在腔内外气压差的作用下回流进微腔内包裹起电极、硅柱等微结构,然后将填充好的回流片进行退火处理。

5)通过减薄研磨去掉回流片上表面的玻璃层和下表面的硅层,并进行化学机械抛光(CMP)处理,最终得到制作完成的玻璃-硅复合基板。

6)在基板上的硅柱和电极表面溅射一层金属层,并通过引线键合将MEMS器件与其进行连接。

7)将玻璃片与硅片键合,利用发泡法[10]得到带有盖帽圆片的玻璃-硅键合片。

8)将键合片置于浓度为25%的TMAH(四甲基氢氧化铵)溶液中,采用90℃的水浴加热腐蚀去掉硅衬底,得到盖帽圆片。TMAH对硅片的腐蚀速率约为100μm/3h,整个腐蚀过程约需 15h(对于500μm 的硅片)。

9)将步骤(8)得到的盖帽圆片与步骤(6)得到的玻璃-硅复合基板在真空环境下进行第二次键合,完成对MEMS器件和U型槽阵列的微系统级封装。

其中, 步骤(1)~步骤(6)为玻璃-硅复合基板的制作过程,步骤(7)~步骤(8)为封装帽的制作过程, 步骤(1)~步骤(9)依次对应图 3(a)~图 3(i)。

图3 封装工艺流程图Fig.3 Fabrication process of packaging

1.3 回流过程

玻璃回流的原理是:在高温条件下,玻璃在达到软化点后在内外压差的作用下被填充进预先刻蚀出的腔室[11]。回流工艺的一个重要参数是填充率,填充率指的是回流进微腔的玻璃体积与微腔体积之比,用来表征填充程度。填充率对回流片的性能有两个影响,一个是基板的有效厚度,另一个是封装的气密性。玻璃回流进微腔的示意图如图4所示,玻璃回流会经过两个阶段,第一个阶段是图4(a)所示的回流玻璃还没有到达腔底端的情形,第二个阶段是图4(b)所示的回流继续进行并已经接触到腔底端的情形。在图4中,H为待回流微腔的深度;h为回流玻璃的深度;W为回流微腔的宽度;R是回流玻璃与微腔壁面的分离点距离玻璃界面底部的深度;回流玻璃在接触到腔底后,在内外压力和重力作用下慢慢向两侧填充,用L表示此时剩余未填充空隙的宽度。如果回流不充分,填充率较低,则会形成如图4(a)所示的情形,那么回流深度h即是指基板在经过上下两面减薄后剩余的有效厚度。若h很小,会造成微腔的侧壁与玻璃的不完美粘结,产生漏气的可能,导致封装的漏率增大,甚至完全不能达到气密封装的效果。

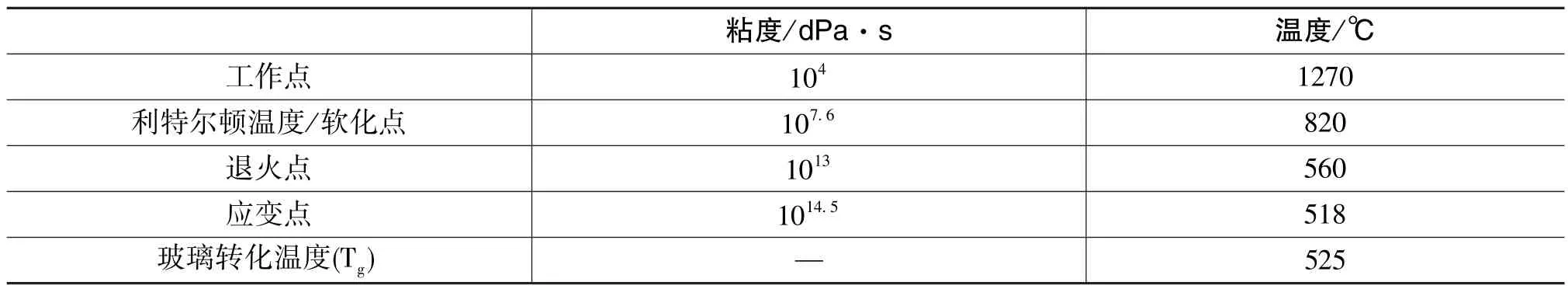

为了了解玻璃回流的填充特性,本文研究了不同回流时间对填充率的影响。回流所用的玻璃为肖特Borofloat®33硼硅玻璃,其温度特性及其在不同温度下的粘度如表1所示[12]。该玻璃的软化点为820℃,实验中的回流温度采用了略高于软化点的850℃。本文共设置了3组实验,变量为微腔的宽度W(分别约为80μm、150μm、300μm)和回流时间t(分别为 0.5h、 1h、 2h、 3h), 其余参量则完全相同[13]。图5是3组实验中的第 2组(W≈150μm)在不同回流时间条件下的填充腔室的横截面。通过显微镜自带刻度标记出了3组实验中H、h、W、R、L等各个参数的测量值,测量结果如表2所示。

图4 回流示意图Fig.4 Schematic diagram of reflow process

表1 Borofloat®33的温度和粘度特性Table 1 Temperature and viscosity characteristics of Borofloat® 33

图5 850℃下微腔宽度W≈150μm时不同回流时间条件下的微腔横截面显微图Fig.5 Cross-section micrographs of microcavities with different reflow times at 850℃ when W≈150μm

表2 不同微腔宽度和回流时间条件下的回流填充结果Table 2 Reflow fill results for different microcavity widths and reflow times

2 结果与分析

2.1 回流结果及分析

文献[13]提出了一种近似计算填充率的模型,该模型将以R与W/2为直角边的三角形近似划入未被玻璃填充的区域,由此得到填充率的表达式为

其中, 式(1)适用于图 4(a)的情形, 式(2)适用于图4(b)的情形。将表2的测量结果带入上述公式,可计算出本实验中微腔的填充率。图6是根据表2的结果得出的微腔填充率随回流时间变化的关系。

由图6可知,微腔宽度W对回流速度的影响明显。W越大,回流速度越快,回流玻璃填满微腔的时间越短,在回流前期这种影响尤其明显。当回流时间为0.5h时,宽度为313μm的微腔的填充率为98.6%,宽度为159μm的微腔的填充率为65.5%,宽度为85μm的微腔的填充率为47.1%。这是由于微腔宽度越大,回流玻璃与微腔侧壁的粘附力与腔内外压差相比越小,对回流的阻滞作用越小,向下回流的速度就越快。从图6还可以看出,回流时间对回流速度的影响也非常明显。回流速度在前期较快,在后期明显变慢。针对本实验的3种微腔宽度,达到50%的填充率所需的时间不超过0.5h,而将微腔完全填满则需要约3h,即后面2.5h的平均填充速度只有前面0.5h的1/5。从图5也可以看出,回流玻璃在约0.5h时到达微腔底部,在到达底部后经过约2.5h才最终完全将微腔填满。针对这种情况,文献[14]提到,回流玻璃一旦接触到空腔底部,由内外压差带来的压力会急剧减小,回流速度即变慢,此时对应图4(b)所示的情形。因此,可以认为完全填充不同回流深度h的微腔所需的时间差别不大,因为完全填充微腔所需的时间主要取决于回流玻璃到达微腔底部之后经历的时间。

图6 不同微腔宽度的填充率与回流时间的关系Fig.6 Relationship between filling rate and reflow time of differentmicrocavity widths

2.2 封装结果及分析

图7给出了采用玻璃-硅复合基板进行封装的实物照片。本实验在1个圆片上做了4个封装腔室,为每个腔室设计了20个垂直电极用来进行电引出。前面提到,当回流深度h很小时,会造成微腔的侧壁与玻璃的不完美粘结,产生漏气的可能,导致封装的漏率增大甚至完全不能达到气密封装的效果。由于经DRIE刻蚀或湿法腐蚀之后的硅微腔侧壁是不光滑的,因此高温回流的玻璃在附着在侧壁上后,会形成高强度的结合界面。图8给出了经研磨后复合基板硅和玻璃结合处的显微照片。 图8(a)和图8(c)分别是Ⅰ号腔室的正反面,图8(b)和图8(d)分别是Ⅱ号腔室的正反面。从图8可以看出,正面界面处结合较好,而反面界面处则有缝隙,说明没有结合。如果回流深度较浅,这种没有结合的地方就非常容易出现漏气现象,严重影响封装的气密性。因此,对于界面处的结合情况进行表征是非常必要的。

图7 封装实物图Fig.7 Packaging physical map

图8 研磨后的玻璃-硅基板回流侧壁处的显微照片Fig.8 Photomicrographs of reflowed sidewall of the polished Glass-Silicon substrate

经减薄抛光后的复合基板的厚度为293μm,本文对该基板的硅-玻璃界面结合强度进行了表征。如图9(a)所示,以硅-玻璃结合界面处为中心线,在两侧施加压力以进行破坏性测试,结果显示基板没有沿界面处发生断裂。图9(b)是玻璃-硅界面处的垂直截面图。图9(c)是对图9(b)进行破坏性测试的结果。在4次断裂破坏实验中,第4次实验的断裂面发生在玻璃-硅界面处,而其余3次均没有在界面处发生断裂,这说明界面处的结合强度达到了一定要求。

图9 玻璃-硅复合基板破性坏实验Fig.9 Destructive experiment of Glass-Silicon composite substrate

复合基板与封装帽圆片的键合强度也会对封装的气密性产生影响,而影响键合强度的一个重要参数是圆片的粗糙度。为了确定复合基板的键合效果能够达到要求,测试了抛光后基板的表面粗糙度,结果显示抛光后基板的表面粗糙度Ra为0.93nm,满足键合和封装要求。

3 结论

本文利用玻璃回流工艺,验证了一种基于新型玻璃-硅复合基板的微系统圆片级三维封装技术。在基板上制作了MEMS器件的电极和用于光纤与基板集成平面光波导对准耦合封装的U型槽等微结构,利用该方法验证了玻璃基板的光电混合封装技术。对使用回流工艺制备的玻璃-硅复合基板的结合强度和表面粗糙度进行了表征测试,结果表明其可以满足封装气密性的要求,是一种易于实现且颇具应用前景的微系统三维封装方法。