硅半球深腔结构无损检测技术

2019-06-12庄须叶丁景兵曹卫达吴梦茹

庄须叶,丁景兵,曹卫达,吴梦茹

(华东光电集成器件研究所,蚌埠233030)

0 引言

随着微机电系统(Micro Electro Mechanical System,MEMS)技术的进步,MEMS产品在日常生活中的应用越来越广泛。其中,MEMS陀螺在汽车电子、消费电子类产品中获得了大量的成功应用[1-2]。目前,市场上的MEMS陀螺多采用梳齿结构的振幅式陀螺。该陀螺的测量精度较低,仅能实现低级别的应用需求,难以满足无人机、自动驾驶汽车等惯导系统对高精度MEMS陀螺的需求。硅基MEMS半球陀螺是一种新型的半球陀螺,具有精度高、可靠性好、体积小、易集成、抗过载和抗辐射能力强等优点,是新一代MEMS陀螺的典型代表[3-4]。

硅半球谐振子的质量是决定MEMS半球陀螺性能优良与否的关键因素,而硅半球谐振子的质量关键取决于硅半球深腔的质量,这主要涉及了硅半球深腔的直径、深度、表面粗糙度及形状对称性等参数[5]。在加工硅半球深腔的过程中,实时检测硅半球深腔的形貌参数,并将检测到的信息反馈至硅半球深腔的加工工艺过程中,以进行闭环改进,这是加工出符合硅基MEMS半球陀螺需要的硅半球深腔的有效手段。由于硅半球深腔的深度大,一般的显微成像系统无法对其进行精确成像。目前,缺乏一种可靠的检测技术方法,无法得到详实、可靠、准确的硅半球深腔的尺寸特征数据,不能形成一个有效的反馈环节,进而制约了硅半球深腔加工质量和加工工艺手段的提高。本文提出利用PDMS铸模技术,将凹陷的硅半球深腔的结构尺寸和表面形貌转移到PDMS凸起的半球模型上,通过检测PDMS半球模型的尺寸结构和表面形貌,即可反推出硅半球深腔的尺寸特征和表面形貌,实现硅半球陀螺深腔的无损检测。

1 硅半球深腔无损脱模检测的工艺设计

为了使硅MEMS半球陀螺获得足够高的精度,要求半球谐振子的半径大于500μm。反推至硅半球深腔,则要求半球腔的深度超过450μm,开口直径大于900μm。目前,常用的深腔检测设备主要包括台阶仪、扫描电镜、轮廓仪和白光干涉仪等。台阶仪是一种探针式的高度差检测设备。在检测深度大于450μm的半球深腔时,腔深已经超过了探针的下落极限,进而导致台阶仪无法完成检测。扫描电镜(SEM)通过收集被测物的二次电子,来放大被测物的尺寸形貌。为了使SEM能够检测出半球深腔的深度,需要将硅半球腔剖开,通过检测半球腔的剖面结构来获得半球深腔的深度参数。这个检测过程是一个破坏过程,且很难保证划片时可以从半球腔的圆心处划开,测量误差较大[6]。轮廓仪利用检测光线逐层聚焦扫描,然后将扫描结果拼接在一起形成被测物的三维立体结构。但在测试半球深腔时,因半球腔形成了一个光学黑洞结构,检测光线在深腔内经多次反射后无法返回探测器,进而可造成检测信息丢失、检测结果失真。白光干涉仪光源发出的光通过分束器进入显微物镜,物镜中内置一Mirau式干涉仪。分束器将光分为两束,一束从样品表面反射回来,另一束射到物镜中的参考面上反射回来。两束光在CCD上发生干涉,即可得到样品带干涉条纹的显微成像,通过逐层扫描即可得到被测物的三维立体形貌[7]。在利用白光干涉仪检测半球深腔时,同样存在光线无法有效返回探测器进而造成检测信息丢失、检测结果失真的现象。

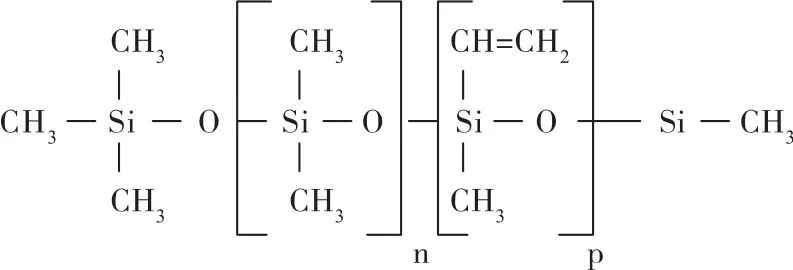

聚二甲基硅氧烷(PDMS)是一种性能特殊的弹性有机材料,其分子结构如图1所示,具有加工便捷、热稳定性好、光学特性优良、可生物兼容且柔软性好等特点。PDMS能够与粗糙表面很好地接触,可有效复制复杂的微细结构,是一种优良的浇铸材料[8]。

图1 聚二甲基硅氧烷(PDMS)的分子结构Fig.1 Molecular structure of polydimethylsiloxane(PDMS)

利用PDMS在硅半球深腔内铸模,将硅半球深腔的尺寸特征和表面形貌转移到PDMS凸起的半球模型上,可避免半球深腔对光线的调制作用。通过检测PDMS半球模型的结构尺寸和表面形貌,即可反推出半球深腔的深度、直径、表面粗糙度等特征信息,快速、方便地实现对半球深腔的形貌检测。

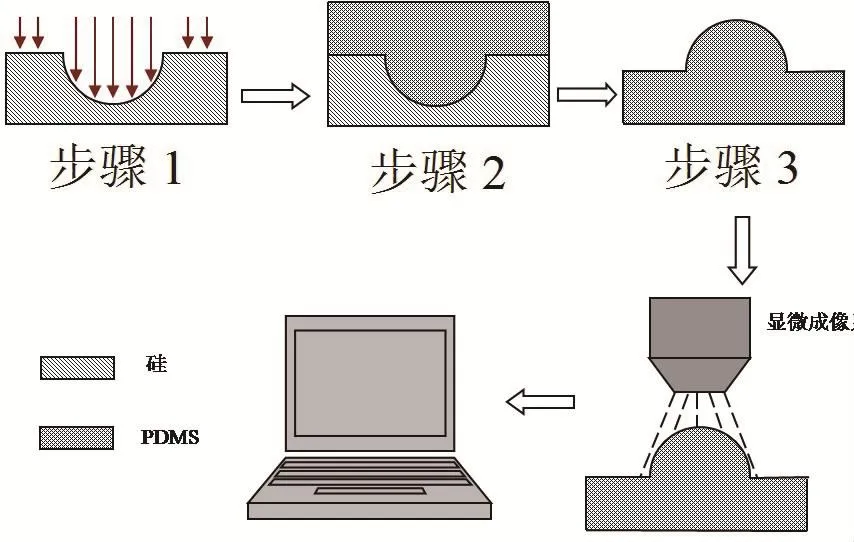

PDMS脱模检测的工艺流程设计如图2所示,详述如下:

步骤1:将待检测的硅半球深腔进行表面改性;

步骤2:将配制好的PDMS预聚物浇注在硅半球深腔内,完成加热成形;

步骤3:将PDMS脱模,将硅半球深腔的表面特征和尺寸参数转化为凸起的PDMS半球模型的表面特征和尺寸参数;

步骤4:用显微成像系统测试PDMS的表面特征和尺寸参数;

步骤5:计算分析,反推出硅半球深腔的表面特征和尺寸参数。

图2 硅半球形深腔PDMS脱模检测工艺流程示意图Fig.2 Process flowchart of PDMS demoulding detection for Silicon hemispherical deep cavity

2 硅半球深腔PDMS检测工艺流程

(1)硅基片表面改性处理

用浓硫酸、双氧水的混合液清洗加工有半球深腔的硅基片,再用去离子水冲洗干净,用氮气吹干。在120W的功率下,用SF6等离子体轰击带有图形一面的硅基片1min。

(2)配制 PDMS 预聚物

将PDMS基质与固化剂按质量比10∶1进行混合,均匀搅拌后放置在真空室中反复脱气处理5~8次,之后在真空中静置20min,除掉PDMS预聚物中的气泡。

(3)铸模

将经过表面处理的硅基片放置在水平的玻璃板上,将配制好的PDMS预聚物由硅片中心向四周螺旋倒入,静置10min,让PDMS在硅片上自流平。之后,将涂有PDMS预聚物的硅基片水平端起并放入真空室中反复脱气5~8次,随后静置15min,让深腔内残留的气体充分释放干净,PDMS预聚物将完全填满硅半球深腔。

(4)成模

将浇铸好PDMS预聚物的硅基片放入热板,先托起静置5min,之后在120℃的温度条件下烘烤10min。

(5)脱模

将成模后的PDMS硅基片从热板上取出并静置,在硅基片处于室温状态时将PDMS薄膜从硅基片上轻轻脱下。

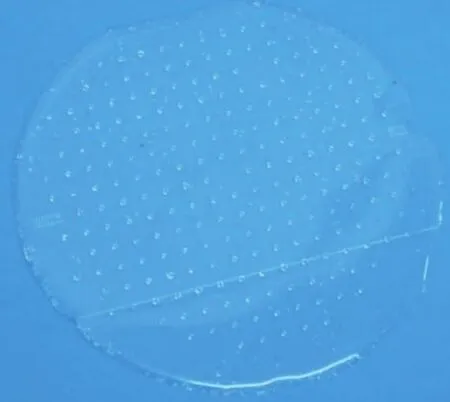

至此,硅半球深腔的PDMS铸模过程完成,4寸基片的硅半球深腔的PDMS模型如图3所示。

图3 硅半球深腔PDMS模型Fig.3 PDMS models of Silicon hemispherical deep cavity

3 PDMS模型检测分析

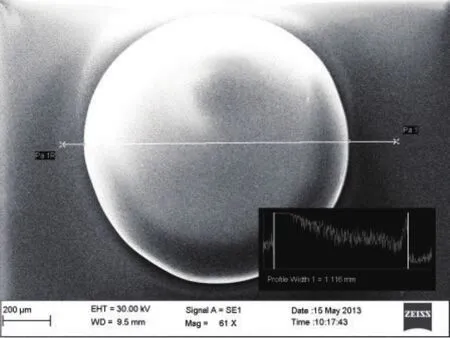

图4是单个硅半球深腔的PDMS半球模型,用SEM可以方便地获得PDMS半球模型的三维立体结构,测得PDMS半球模型的直径大小和对称性。图4的半球模型的直径为1.12mm。

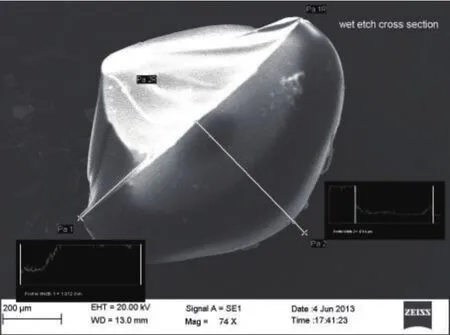

利用SEM测量PDMS半球模型的高度,即可获得硅半球深腔的深度。如图5(a)所示,用手术刀将PDMS半球模型从中间剖开,用SEM观察PDMS半球模型的剖面,即可得到半球模型的高度信息;图5(b)是硅半球深腔的剖面图。比较图5(a)和图5(b)可知,当划片偏离中心位置时,硅半球深腔剖面结构因实体硅的阻挡而无法得到半球深腔的准确深度,而PDMS半球模型则可避免此种不足。硅半球深腔的最低点对应的是PDMS半球模型的最高点。在测量过程中,最高点不会被其他部位阻挡,即使PDMS半球模型的划片位置偏离了中心点,仍可以准确地获得PDMS半球模型的高度信息,进而准确地得到硅半球深腔的腐蚀深度。图5所示的半球模型的高度为460.9μm,直径为1.28mm。即使不进行切片而将PDMS半球模型沿着高度方向水平放置,同样可以方便地获得半球模型的高度和直径信息,如图6所示。采用PDMS脱模检测技术,通过检测PDMS半球模型,即可方便、快速、准确地得到硅半球深腔的形貌信息。

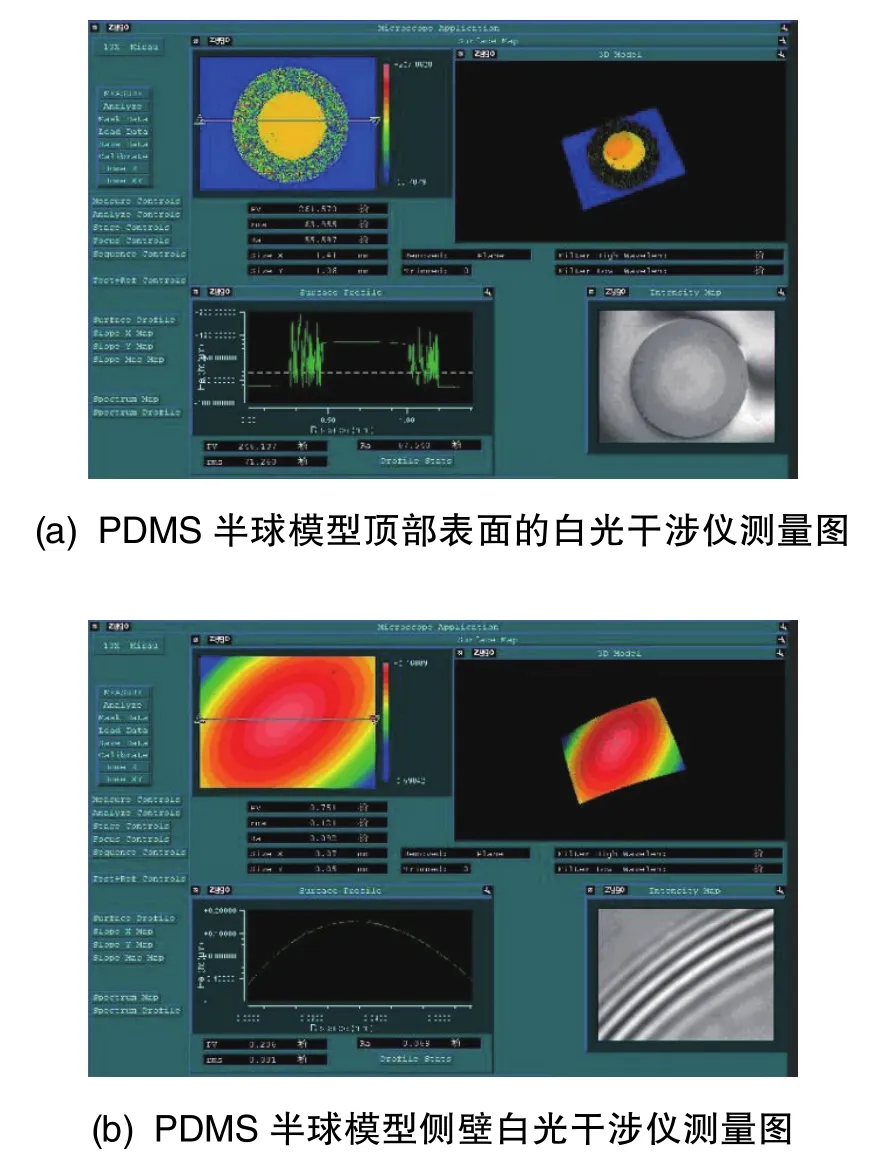

图7是用白光干涉仪测量PDMS半球模型得到的结果。用白光干涉仪对PDMS半球模型进行检测,可以准确获得PDMS半球模型的表面粗糙度信息,包括整个测量区域的面粗糙度和图形某一截面的线粗糙度。图7(a)是PDMS半球模型顶部表面的粗糙度测试图,因PDMS半球模型的侧壁与白光干涉仪的测量光线基本平行,无法形成干涉条纹,故模型侧壁存在无法直接检测的不足。将PDMS半球模型放倒,将模型要检测粗糙度的侧壁正对着白光干涉仪,即可获得模型侧壁被测区域的表面信息,如图7(b)所示。

图4 单个硅半球深腔的PDMS半球模型Fig.4 PDMS hemispherical model of single Silicon hemispherical deep cavity

图5 PDMS半球模型和硅半球深腔剖面图Fig.5 Cutaway drawing of Silicon hemispherical deep cavity and PDMS hemispherical model

图6 沿高度方向水平放置的PDMS半球模型Fig.6 PDMS hemispherical model laying along its axial direction

图7 PDMS半球模型的白光干涉仪测量图Fig.7 White-light interferometer measurements of PDMS hemispherical model

4 误差分析

为验证该检测方法的准确性,测量硅晶圆不同位置处的28个PDMS模型及其对应的、脱模用的硅深腔结构的直径信息,利用所得的测量数据对该检测方法进行误差分析。为消除测量过程中系统误差的影响,将每个测量对象在相互正交的方向上测量2次,并取2次测量结果的算数平均值作为该测量对象的直径测量值,测量数据如表1所示(见下页)。在表1中,PDMS模型1和PDMS模型2分别是指在PDMS模型的2个相互正交方向上得到的测量数据,硅深腔1和硅深腔2分别是指在硅半球深腔的2个相互正交的方向上得到的直径测量数据,PDMS模型是PDMS模型1和PDMS模型2的测量数据的算数平均值,硅深腔是硅深腔1和硅深腔2的测量数据的算数平均值,测量误差是PDMS模型直径的测量数据与硅深腔直径的测量数据的代数差。

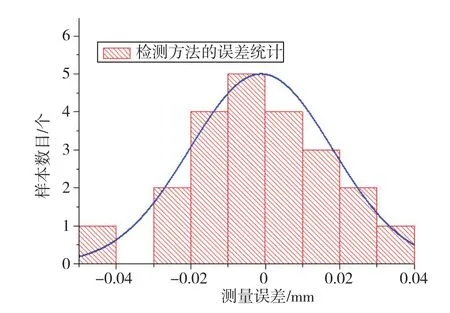

测量误差的直方图如图8所示。由图8可知,测量误差为标准的正态分布,说明测量过程中的误差主要是随机误差。经计算可得,测量误差的平均值为-0.00426mm,标准差为0.01997mm,单次测量的误差为0.00384mm,测量结果的不确定度小于5‰,证明该检测方法的准确性高。测量误差在其正态分布的1δ置信区间的分布情况如图9所示。图9显示,75%的数据都集中位于测量误差的1δ可信区间内,说明该检测方法的精确度好、可信度高。

图8 测量误差的直方图Fig.8 Histogram of measurement errors

图9 测量误差1δ置信区间分布Fig.9 Confidence interval 1δdistribution of measurement errors

5 结论

采用PDMS铸模方法有效地将硅半球深腔的尺寸结构和表面形貌转移到了PDMS半球模型上,解决了硅半球深腔深度、表面形貌难以检测的问题,测量结果的不确定度小于5‰,精确度好、可靠性高,可方便地获得硅半球深腔的表面形貌,有利于及时将半球深腔的检测信息反馈至硅半球深腔的加工工艺过程中,可为研制符合MEMS半球陀螺需求的硅半球深腔提供有用的反馈信息,有助于硅半球深腔曲面加工工艺的发展。

表1 PDMS模型与硅模具的直径测量数据对比Table 1 Comparison of diameter measurement data between PDMS model and Silicon mould