陶瓷膜在淀粉糖澄清工艺中的应用研究

2019-06-11章小同王道龙赵士明朱传柳李新慧彭文博

章小同,王道龙,赵士明,朱传柳,李新慧,彭文博

(江苏久吾高科技股份有限公司,江苏 南京 210061)

淀粉糖可通过对玉米、红薯和木薯等农产品的淀粉进行液化、糖化等工艺得到,主要含有葡萄糖、麦芽糖、果糖和一些低聚糖[1-2]。从21世纪引进国外生产工艺以来,我国的淀粉糖行业有了快速发展,但是与国外的淀粉糖产品相比,仍然存在生产成本高,质量较低等缺点[3-4],因此,需要进行新生产工艺的研究,以期在降低成本的同时提高质量,使淀粉糖产业可以进一步发展。

目前生产主要有两种模式,一种是对糖化液进行静置,用真空转鼓对上层高蛋白糖化液进行处理,这样做可以节省成本,但对糖化液的质量会产生影响。另外一种是用真空转鼓对灭酶的混合糖化液(混合液)进行过滤除杂,为了保证糖化液的质量,需要消耗大量的硅藻土作为助滤剂。

淀粉糖生产工艺由于液化过程不彻底会产生蛋白质等固形物,在糖化结束时仍会存在糖化液中,称为淀粉糖泥,是后续工艺中需要去除的物质[5-6]。在原有的生产过滤过程中,普遍使用的是真空转鼓设备。该工艺对蛋白去除效果不稳定,且需要添加大量的助滤剂以增加过滤效果[6-7]。

采用陶瓷膜对糖化液除杂澄清,具有以下特点:①陶瓷膜过滤后的混合清液透射比96%,与真空转鼓相比,色值降低40%,蛋白去除率提高了20%~30%,清液的通量稳定性好,产品品质和收率提高。②膜过滤清液对蛋白及其他杂质的去除效果好,减轻了后续工艺离子交换交树脂的污染,同时减少了树脂再生过程中清洗剂的用量。③陶瓷膜工艺不需要添加硅藻土作为助滤剂,在节省硅藻土费用的同时,也节省了对残渣的处理费用,符合“十三五”节能减排的要求[8]。④实现连续化生产,陶瓷膜系统自动化程度高,便于操作和维护,降低了人工成本[9-10]。

1 材料与方法

1.1 材料与试剂

糖化液(糖度29~32°Bx,温度70~78℃,DX值约为96):河北某公司;NaOH、NaClO(分析纯):国药集团化学试剂有限公司。

1.2 仪器与设备

0.2 m2陶瓷膜设备、陶瓷膜元件(8 nm、50 nm、200 nm):江苏久吾高科技股份有限公司;Agilent 1260高效液相色谱仪(high performance liquid chromatography,HPLC):美国安捷伦科技有限公司;WYT-32阿贝折射仪:上海精密仪器仪表有限公司;FBS-730A水分测定仪:厦门弗布斯检测设备有限公司;754型分光光度计:东莞京立光学仪器有限公司;KN620凯氏定氮仪:济南阿尔瓦仪器有限公司;NAIZFCDY-4Z脂肪测定仪:上海那艾精密仪器有限公司;Q4/450-30U板框压滤机:昆山郎东过滤设备有限公司;HG滚筒干燥机:常州先锋干燥有限公司。

1.3 方法

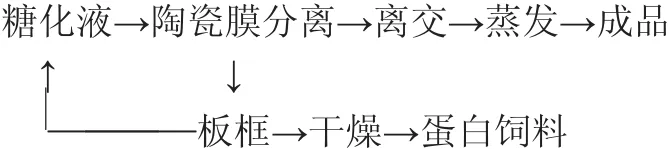

1.3.1 工艺流程

1.3.2 实验方法

本实验设定操作压力为0.35MPa,温度为70~80℃,设备回流量为3.2 m3/h。

通过不同孔径(8 nm、50 nm、200 nm)的陶瓷膜对浓缩11.5倍的混合糖化液(糖化结束,酶灭活)进行过滤。综合考虑不同孔径陶瓷膜过滤的清液通量以及除杂澄清的效果,筛选出最佳孔径陶瓷膜。

糖化液化完成后,静置一段时间糖化液会产生分层,分层后上层的蛋白含量较高,下层的蛋白含量较低,二者的比例为1∶9。选用最佳孔径的陶瓷膜,分别对分层后的上层、下层糖化液及未静置分层的混合糖化液(由于高蛋白糖化液中蛋白及固含物较高,最大浓缩倍数在5~7倍,为了控制单因素,故3种糖化液均浓缩6倍)进行过滤,考察陶瓷膜对不同蛋白含量糖化液的处理效果及通量。

考虑到工业应用以及后续浓缩的残渣处理,应该对混合糖化液尽可能浓缩,不仅提高了糖化液的收率,还减少了浓缩残渣的处理成本。选用最佳孔径的陶瓷膜,考察浓缩不同倍数(11、16、23、33)对通量处理效果的影响。

由图5可知,随着明胶用量增加,20%vol红枣白兰地的透过率先增加后趋于稳定。当明胶用量为0.8 mL/100mL时,透过率达到最大,为97.949%,此时澄清效果最佳。

通过压滤机对浓缩液进行压缩,压滤出的液体回收到糖化液罐,压滤的残渣,经滚筒干燥机制作成饲料。

1.3.3 测定方法

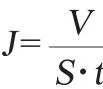

(1)陶瓷膜通量测定:设备稳定运行10 min后,等水通量基本稳定,在0.1 MPa、常温条件下测量水通量,清液通量可直接读取流量计刻度或通过如下公式计算:

式中:J为膜清液的通量,L/(m2·h);V为t时间内清液体积,L;S为膜面积,m2;t为测量的时间,h。

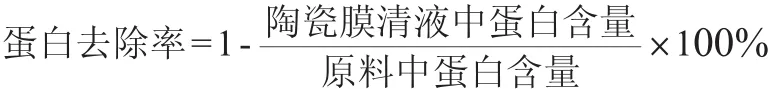

(2)蛋白去除率测定:按照GB/T6432—2018《饲料中粗蛋白的测定凯氏定氮法》测定原料及陶瓷膜清液中蛋白质含量,并计算蛋白去除率,其计算公式如下:

(3)透射比:波长650 nm处测定透射比。

(4)总糖含量:将糖化液定容至100 mL容量瓶中,用斐林试剂进行测定。

(5)脂肪含量:按照GB/T 6433—2006《饲料中粗脂肪的测定》中的方法进行。

(6)水分含量:按照GB/T 6435—2014《饲料中水分的测定》中的方法进行。

2 结果与分析

2.1 不同孔径陶瓷膜对混合糖化液的过滤效果

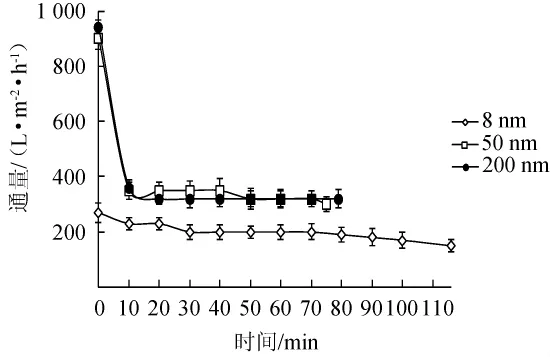

图1 不同孔径陶瓷膜对糖化液过滤通量的影响Fig.1 Effect of ceramic membranes with different pore sizes on fluxes of saccharification solutions

不同孔径陶瓷膜对糖化液过滤通量的影响见图1。由图1可知,选用8 nm、50 nm、200 nm陶瓷膜对浓缩11.5倍的混合糖化液进行过滤,平均通量分别为202.3 L/(m2·h)、370.7 L/(m2·h)、337.7 L/(m2·h)。陶瓷膜过滤糖化液在最初的10 min内,通量变化明显,这可能是由于糖化液中的蛋白等物质会形成凝胶层,迅速堵在陶瓷膜表面,导致通量在短时间内明显降低。在10 min后陶瓷膜清液通量稳定,可以持续进行糖化液的过滤浓缩。

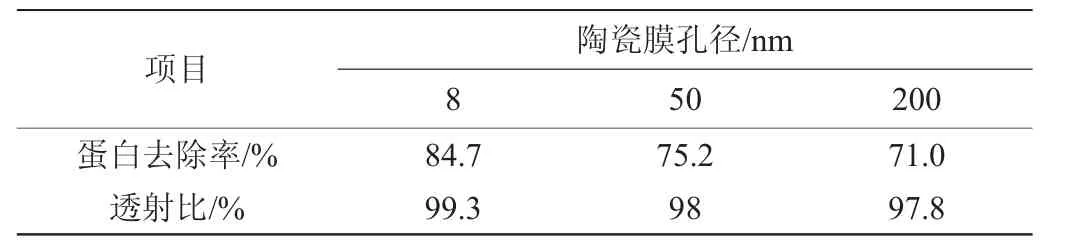

表1 不同孔径陶瓷膜的过滤清液检测结果Table 1 Determination results of filter cleaning liquid by ceramic membranes with different pore size

不同孔径陶瓷膜过滤清液蛋白去除率及透射比检定结果见表1。由表1可知,不同孔径的陶瓷膜混合清液蛋白去除率均>70%,透射比均>97.8%,综合考虑,50 nm陶瓷膜对糖化液澄清除杂效果最佳。

2.2 50 nm陶瓷膜对不同蛋白含量糖化液的过滤效果

选择50 nm陶瓷膜对不同蛋白含量的糖化液过滤,结果见图2。由图2可知,糖化液的蛋白含量对陶瓷膜通量影响明显,随着蛋白含量的增加,陶瓷膜平均通量明显下降。陶瓷膜对高蛋白糖化液、混合糖化液、低蛋白糖化液的蛋白去除率分别为93.3%、80.3%、64.6%。

图2 50 nm陶瓷膜过滤对不同蛋白含量糖化液过滤通量的影响Fig.2 Effect of 50 nm ceramic membrane filtration on fluxes of saccharification solution with different protein content

老工艺需要静置12~24 h后,糖化液高蛋白与低蛋白完成分层后,依靠工人的经验去判断。这样不仅使生产时间增加,且无法实现自动化控制,产品品质不稳定。另外由于受前端液化糖化工艺的影响,高蛋白的含量不够稳定,导致陶瓷膜过滤通量波动较大,对工业应用的设计通量影响较大。综上所述,50 nm陶瓷膜可对不同蛋白含量的糖化液进行过滤,且可节约生产时间,有助于实现自动化生产,提高产品品质。

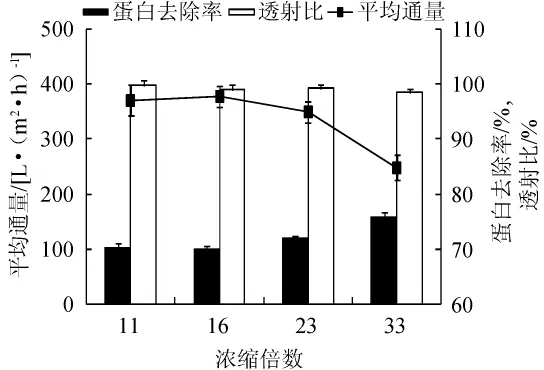

2.3 50 nm陶瓷膜对不同浓缩倍数混合糖化液的过滤效果

图3 50 nm陶瓷膜对不同浓缩倍数混合糖化液的影响Fig.3 Effect of 50 nm ceramic membrane on different concentration multiples of saccharification

50 nm陶瓷膜对不同浓缩倍数混合糖化液的影响见图3。由图3可知,混合糖化液浓缩11倍和16倍时,平均通量较稳定,没有明显差异。随着浓缩倍数的增加,50 nm陶瓷膜清液的平均通量逐渐降低。陶瓷膜浓缩11倍时,清液平均通量为370.7 L/(m2·h),而陶瓷膜浓缩33倍,陶瓷膜清液平均通量为248.6 L/(m2·h),降低了33%。随着浓缩倍数的增加,浓缩液中蛋白的浓度越来越高,对陶瓷膜的污染也越来越严重,在浓缩后期,膜通量逐渐衰减。陶瓷膜浓缩33倍后,在一定范围内,可以继续增加浓缩倍数,提高糖化液的收率,通量有所降低,蛋白去除率和透射比均保持稳定。

陶瓷膜浓缩不同倍数的蛋白去除率存在差异,主要是与糖化液的蛋白含量有关,对于蛋白含量较高的混合液,蛋白的去除率也高。另外陶瓷膜浓缩不同倍数的混合清液透射比均>98%。

2.4 工艺对比

以10万吨淀粉糖的产能以及50 nm陶瓷膜和真空转鼓过滤糖化液的效果及运行成本对过滤工艺进行对比,结果如表2。由表2可知,同批次物料的蛋白含量为0.12%,真空转鼓过滤清液的蛋白去除率为56.7%,透射比为94.2%。50 nm陶瓷膜浓缩33倍的清液蛋白去除率为75.9%,清液透射比为98.4%。无论是糖化液蛋白的去除率还是清液的透射比,陶瓷膜工艺都要优于真空转鼓。对于淀粉糖澄清除杂,在运行成本上,陶瓷膜的优势明显。以活性炭6 000元/t,一年节约240万元,硅藻土4 000元/t,一年节约220万元,人工成本节约10.8万元,清洗剂以500元/t,一年多耗0.45万元;电费为0.6元/(kW·h),一年多30万。综上所述,陶瓷膜一年运行成本比转鼓节省约440万元。

表2 两种工艺过滤效果及运行费用的对比Table 2 Comparison of two kinds of process filtration effect and operating cost

2.5 陶瓷膜过滤后淀粉糖残渣的处理

在传统工艺中,通过添加硅藻土对糖化液中的蛋白等物质进行去除[11-12],处理后的淀粉糖残渣含有硅藻土,一般以半卖半送的方式处理。根据生产的数据统计,淀粉糖残渣含量为投入淀粉总量的2%~4%[13],如果得不到合理的利用,造成资源浪费的同时,也带来固废的处理问题。

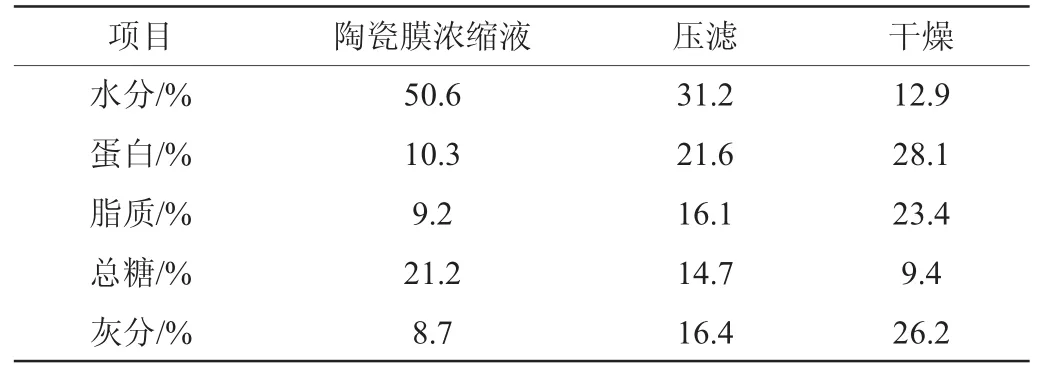

由于残渣物料具有黏度高、水分含量高等特点,如果直接进入干燥机,温度过高易发生美拉德反应,且物料黏度高易发生挂壁[14]。需要对浓缩液残渣进行压缩,让液体重新回到糖化液罐,压缩、干燥后固体残渣的各项指标如表3所示。

表3 不同设备处理后淀粉糖残渣的各项指标Table 3 Indicators of starch sugar residue after different equipment treatments

由表3可知,经过压滤机压滤后,淀粉糖水分降至31.2%,总糖含量降至14.7%。将压滤过的残渣运送到滚筒干燥机内进行干燥,残渣进入滚筒干燥机后,被热风循环干燥,同时在重力的作用下,已经干燥好的固体颗粒滚落至滚筒底部。经过干燥后淀粉糖残渣的水分降至12.9%,总糖含量降至9.4%,而蛋白的最终含量为28.1%。将滚筒干燥机处理后的样品,再次进行干燥,加工成粗蛋白饲料。以残渣含量占总量3%来计算,纯利润500元/t,每年收入可增加150万元。2.6陶瓷膜清洗恢复

淀粉糖化液中含有蛋白,脂质等有机物,过滤时会在陶瓷膜表面吸附,形成凝胶层[15-17],造成膜孔堵塞及浓差极化,使得过滤的清液通量衰减[18-19],分离性能降低。因此,需要对陶瓷膜进行定期清洗,以恢复通量以及膜的分离性能。利用2%氢氧化钠和0.5%次氯酸钠,70~80℃条件下对陶瓷膜清洗60 min。氢氧化钠可以对部分脂质及有机物去除,次氯酸钠作为氧化剂可以去除蛋白及脂质,能够对陶瓷膜起到加强清洗的效果[20-21]。最后用柠檬酸清洗15 min,陶瓷膜水通量恢复至100%。

3 结论

本研究以糖化液为物料,利用不同孔径陶瓷膜对糖化液进行过滤除杂。50 nm陶瓷膜对混合糖化液的过滤效果明显,清液通量较大且稳定。与老工艺相比,直接过滤混合糖化液,可以省去静置过程,节约生产时间,无需添加助滤剂,且过滤后的清液蛋白去除率及透光率皆优于真空转鼓。

50 nm陶瓷膜对混合糖化液进行过滤,设定操作压力为0.35 MPa,温度为70~80℃,设备的回流量为3.2 m3/h,糖化液浓缩33倍后,平均通量可达到248.6 L/(m2·h),通量保持稳定可以继续浓缩,清液蛋白去除率和透射比分别为75.9%、98.4%,以10万吨淀粉糖的产能每年运行的成本较转鼓工艺节省约440万元。陶瓷膜经过清洗,通量完全恢复,再生重复利用性高。对浓缩后的残渣进行板框压滤和转筒烘干机烘干,最后加工成粗蛋白饲料,年增加收入150万元。