双头螺柱安装力矩风险分析及控制

2019-06-06

(河南西峡汽车水泵股份有限公司 河南 南阳 474350)

双头螺柱(或称双头螺栓)的安装(本文只研究双头螺柱装在有螺纹孔的机座的过程),双头螺柱装配有两个力矩:一个是装配过程力矩,另一个是装配后的静态力矩。这里存在一些常见的问题,如装配后双头螺柱的静态力矩要小于装配力矩;随时间推移静态力矩会不断衰减(没有特殊辅助情况下,如装配前涂螺纹胶等)。由于相关的人员对以上问题的潜在风险认知盲区,给装配控制带来一定的挑战。到目前为止国内外对双头螺柱静态力矩控制要求及方法没有统一明确的说法。为有效对双头螺柱进行装配进行风险控制,减少失效机率,降低成本,满足客户需求,通过对双头螺柱装配力矩及质量控制潜在风险的研究,对设计者、制造装配者特别是汽车、飞机等运输机械装配行业(安全要求零缺陷)的意义显得非常重大。我们从2014年开始研究这方面课题直到现在,经历5年时间,通过对一种双头螺柱安装力矩状态、风险模拟、数据采集对比来寻求一种更合理的工艺控制方法。

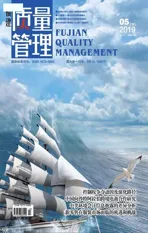

以M8X1.25-6H的双头螺柱安装举例来说明(技术要求:安装力矩25±3N.m,双头螺栓一头要全部装入机座螺孔内),安装力矩即装配过程力矩,如果将静态力矩控制在25±3N.m时,我们可以看下下图统计出来的静态力矩变化情况表。

通过以上图形可以看到双头螺柱装配后的静态力矩(测得数据平均值)已不在如我们理想要求范围内,且随时间推移其静态力矩是在为不断衰减的。以下我们便来讨论一下防止双头螺柱静态力矩衰减的可行方法及力矩衰减的存在的潜在风险。

一、静态力矩常见的防衰减的方法

(一)增大装配贴合面

(1)增大力矩:将装配力矩设置在最上限附近使双头螺柱与螺孔充分贴合。其优点是简单易行。缺点是调整有限,效果可能达不到理想目标;(2)改变装配件结构:通过改变双头螺柱或机座下的螺孔结构来增大最终拧紧的结合面积,如增大螺纹尾部倒角面积、或将双头螺柱、螺孔加工成台阶相贴合的方式。其优点是效果明显,有长期防衰减作用。其缺点是措施需经过设计者或最终使用方认可,且额外增加大量的工艺费用;

(二)增加附料

增加螺纹紧固胶等。优点是力矩防衰减效果明显。其缺点需经过设计者或最终使用方认可同意,额外增加一定的费用;

(三)改变螺孔、双头螺柱的大小径等尺寸

如适当增大螺孔小径或适当减小双对螺柱的大径。优点是可适当减小静态力矩的衰减,缺点是会损失一些双头螺柱安装强度。

以上方法或用一种或多种方法混合使用都能达到目的。但无论哪种,如果不考虑实际的潜在风险,盲目采用措施不仅会带来成本增加,资源浪费,更有可能给顾客留下安全隐患。

二、双头螺柱静态力矩衰减原因及风险

(一)双头螺柱静态力矩衰减原因

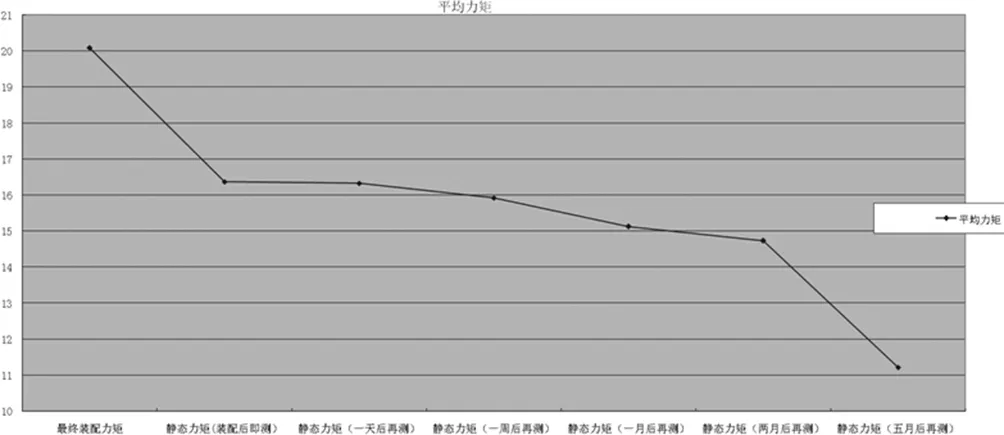

由于双头螺柱装配过程中与相应螺孔配合部位出现相互挤压、拉伸而产生的应力,随时间推移有一定的释放,这些释放的应力来源来自双头螺柱安装力矩。无论采取何种防衰减措施,应力释放不会停止的。另外一般的双头螺柱装配力矩衰减理论与带有大螺栓头的或整机装配后的力矩衰减不同,如下图是一家国外著名公司给出的一个衰减定论,但双头螺柱装配力矩衰减试验结论与此定论出现冲突。

如果只是纯粹的静态力矩衰减而双头螺柱安装到位,对零件或产品的最终装配是没有影响的;但静态力矩小到一定程度,双头螺柱就很容易因外界振动,磕碰等因素而退出螺孔,造成双头螺柱螺螺纹配合长度减小。最终在装配其它零件时,双头螺柱能承受的预紧力(拉力)就会大幅减弱。

(二)双头螺柱装配相关潜在风险试验

(1)不同静态力矩的双头螺柱承受的拉力对比试验

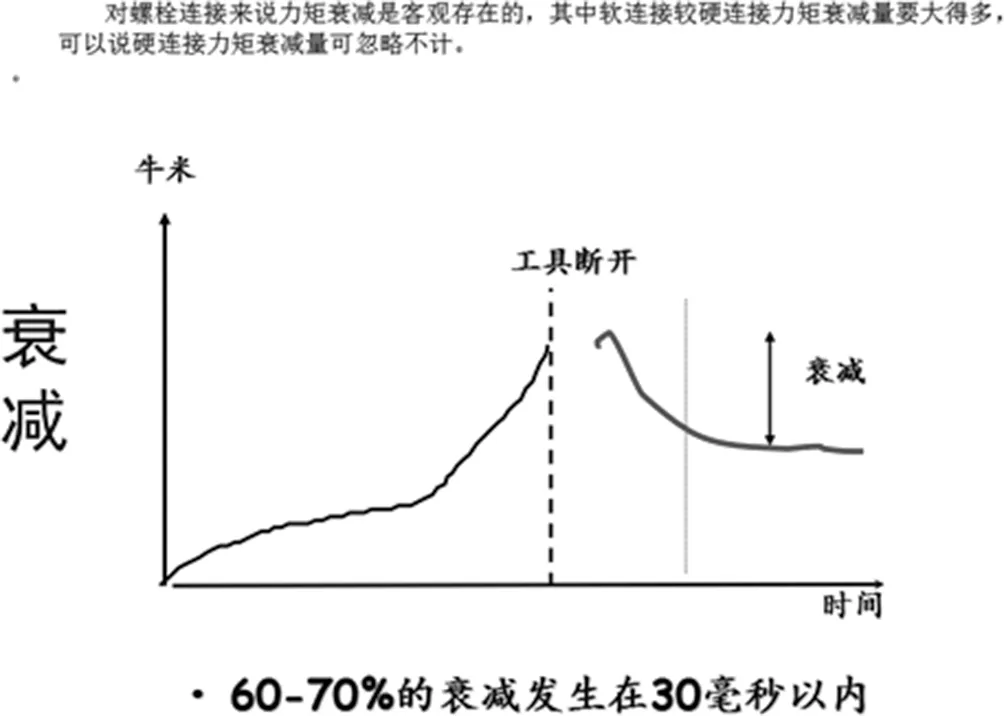

静态力矩分别为17N.m-20N.m;10N.m-13N.m;3N.m-6N.m三个范围内的M8双头螺柱装配件各5件(装配件装配条件都是一样的,如材质,装配工具,力矩。唯一时放置时间不同)通过不断对试验配件施加力矩来对双头螺柱配合部位增加拉力,确认螺纹配合部位最终承受的最大力矩,统计数据求平均值,见下图。

注:此试验要求M8双头螺柱装配件螺纹副承受拉力不小于40N.m(是单件而非平均值)。

通过确认试验中的每个数据及平均数据(单件力矩没有小于80N.m的情况)可知双头螺柱螺纹副承受的拉力大小与静态力矩大小没有关系,即双头螺柱装配后静态力矩对最终装配风险没有关系。

(2)不同配合长度双头螺柱承受的拉伸力对比试验

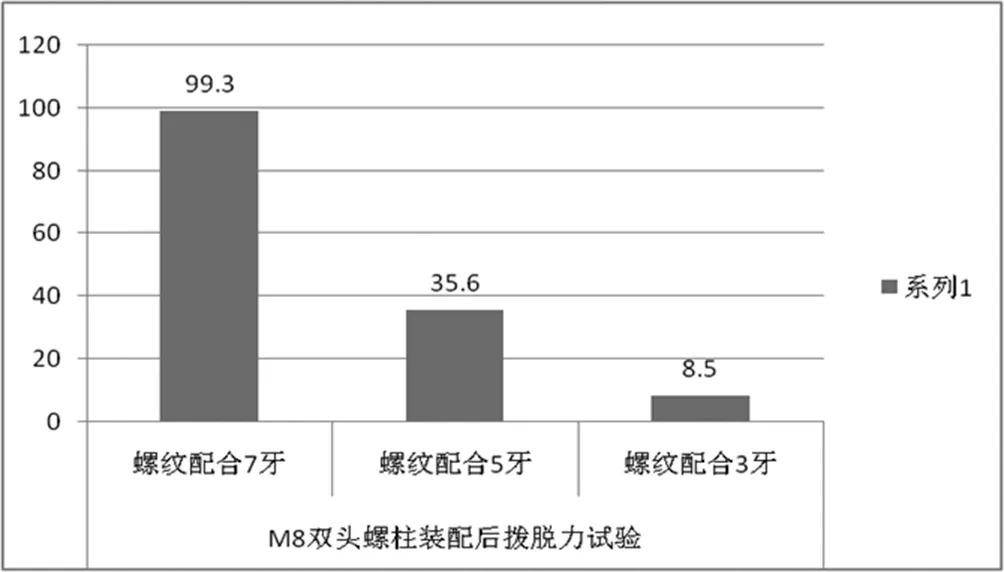

10牙,5牙,3牙(按螺纹副配合牙数分类)三个范围内的M8双头螺柱装配件各5件(这些装配件都是同材质同技术要求的产品),通过不断的对试验配件施加力矩来增加双头螺柱配合部位的拉力(在装配过程中要保持螺纹副配合长度即配合牙数不变)。确认螺纹配合部位最终承受的最大力矩,统计数据求平均值,见下图。

注:此试验件M8双头螺柱装配件螺纹副要求承受拉力不小于40N.m(是单件而非平均值)。

通过以上数据可知不同的配合长度的螺纹副承受的拉力存在明显差异,且配合长度越小,螺纹副承受的拉力就越小(试验中,配合5牙与3牙的双头螺柱均不能满足技术要求值而被拔出,配合部位丝牙严重受损),其存在的风险就越大。

(三)认知风险及控制

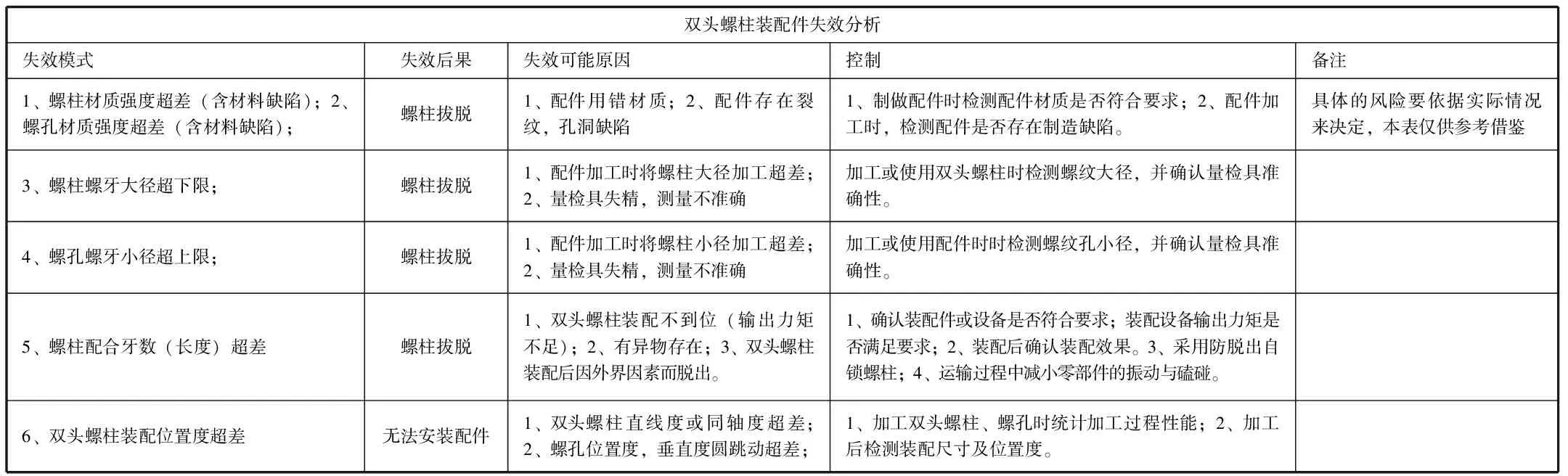

由以上试验情况我们可知双头螺柱无论是安装过程力矩还是安装后的静态力矩对装配件不会造成直接风险。关于双头螺柱装配风险共可分两大类,一类是装配件自身存在质量问题,如双头螺柱,机座孔螺孔存在材质、加工等引起的质量问题。另一类则是双头螺柱装配配合长度不足。我们可通过下表来认知双头螺柱失失效风险机理及控制分类。

双头螺柱装配件失效分析失效模式失效后果失效可能原因控制备注1、螺柱材质强度超差(含材料缺陷);2、螺孔材质强度超差(含材料缺陷);螺柱拔脱1、配件用错材质;2、配件存在裂纹,孔洞缺陷1、制做配件时检测配件材质是否符合要求;2、配件加工时,检测配件是否存在制造缺陷。具体的风险要依据实际情况来决定,本表仅供参考借鉴3、螺柱螺牙大径超下限;螺柱拔脱1、配件加工时将螺柱大径加工超差;2、量检具失精,测量不准确加工或使用双头螺柱时检测螺纹大径,并确认量检具准确性。4、螺孔螺牙小径超上限;螺柱拔脱1、配件加工时将螺柱小径加工超差;2、量检具失精,测量不准确加工或使用配件时时检测螺纹孔小径,并确认量检具准确性。5、螺柱配合牙数(长度)超差螺柱拔脱1、双头螺柱装配不到位(输出力矩不足);2、有异物存在;3、双头螺柱装配后因外界因素而脱出。1、确认装配件或设备是否符合要求;装配设备输出力矩是否满足要求;2、装配后确认装配效果。3、采用防脱出自锁螺柱;4、运输过程中减小零部件的振动与磕碰。6、双头螺柱装配位置度超差无法安装配件1、双头螺柱直线度或同轴度超差;2、螺孔位置度,垂直度圆跳动超差;1、加工双头螺柱、螺孔时统计加工过程性能;2、加工后检测装配尺寸及位置度。

注:1.装配质量风险问题发现后,在采取措施前要全面评审、验证与之相关的因素是否形成新的潜在风险;

2.对装配质量风险问题采取措施时需考虑防错,以减少人员主观判断的机率。

另外我们在解决潜在风险或已发问题时要注意尽量壁开两个误区:误区之一是将双头螺柱装配后双头螺柱退出原因过度归于装配力矩不足或静态力矩衰减。一方面较大的装配力矩可能超出技术要求才能解决问题。另一方面较大的装配力矩可能将产品装配部位挤压变形。且花费大量人力、物力、财力去提高装配静态力矩的方法也是不明智的;误区之二是把双头螺柱装配后螺纹退出原因归于机座螺孔不合理,盲目变更机座螺纹孔的加工工艺来提高双头螺柱安装后的静态力矩。这有可能直接导致螺纹副强度减弱或制造成本上升。

在以上两个误区避开基础上,要找到双头螺柱安装力矩的潜在风险,及其风险控制方法就相对容易、安全。