某矿保护煤柱开采对井筒的影响分析研究

2019-06-05任自锐

任自锐

(山西汾西矿业集团公司安监局,山西 介休 032000)

井筒煤柱开采和工业广场压煤问题是“三下”开采亟待研究和解决的问题,同时也是综合体系开采研究内容。矿井生产的中枢系统受此类煤柱开采影响较大,包括矿井地面的主要建筑物、井筒结构与其内部设施及井底车场内的工程结构与设备三大系统。随着开采煤层数的增多和采深的不断增加,井筒与工业广场煤柱的压煤量也越来越大。对井筒与工业广场煤柱开采技术问题的研究势在必行,而且必须在生产问题大量出现之前解决,开拓“三下”采煤技术的新领域,为煤炭工业的协调可持续发展服务。

1 煤层地质概况

1.1 煤岩层概况

井田为山前冲洪积平原地貌,基岩被新近系和第四系地层全覆盖。从钻孔揭露的情况看,本区发育地层从上到下分别是二叠系下石盒子组Px、山西组Pish;石炭系太原组C3t;本溪组C2b。

二叠系下石盒子组Px:自砂锅窑砂岩底至田家沟砂岩底,厚255.24 m~271.05 m,平均265.57 m,下石盒子组与下伏山西组呈整合接触。主要由浅灰至灰色中细粒砂岩、浅灰色砂质泥岩及灰色至深灰色泥岩组成。底部砂锅窑砂岩厚1.10 m~14.50 m,一般5.31 m,成分以石英为主,次之为长石及岩屑,硅质胶结,具小型交错、波状层理。A层铝土层厚1.46 m~11.02 m,平均5.78 m。

二叠系山西组Pish:主要由细砂岩、砂质泥岩、泥岩及煤层组成,厚72.00 m~120.00 m,平均100.59 m。其中,二1煤层厚1.50 m~7.12 m,平均4.96 m,全区可采,为矿井主要可采煤层。

石炭系太原组C3t:主要由深灰色厚至中厚层状隐晶质生物灰岩,深灰至灰黑色泥岩、砂质泥岩及深灰色粉砂岩、中至细粒砂岩及煤层组成,厚60.70 m~104.68 m,平均82.00 m,与下伏本溪组地层呈整合接触。

本溪组C2b:由泥岩、铝土质泥岩、铝土岩、粉砂岩组成,中下部多夹铁矿层。厚度1.80 m~24.45 m,平均9.28 m。

1.2 煤岩层构造

该矿主要受到区域北东走向薄壁断层(F41)、九里山断层(F14)大断层及北西走向的赤庄断层(F68)和方庄断层(F1)控制。总体为走向175°~195°,倾向85°~105°,倾角17°左右的单斜构造。褶皱构造欠发育,以高角度正断层为主。依据勘探与生产揭露,井田区内落差大于20 m的断层10条,按其展布方向,分为北东和近南北向两组,其中,以北东向为主。

区域内由于受太行山断隆、汤阴断陷及开封拗陷的共同影响和区域构造的控制,矿井构造具有以下规律:

1) 断裂构造,不管是小断层或大断层均表现为高角度正断层,其走向以北东向为主,少许近东西向。

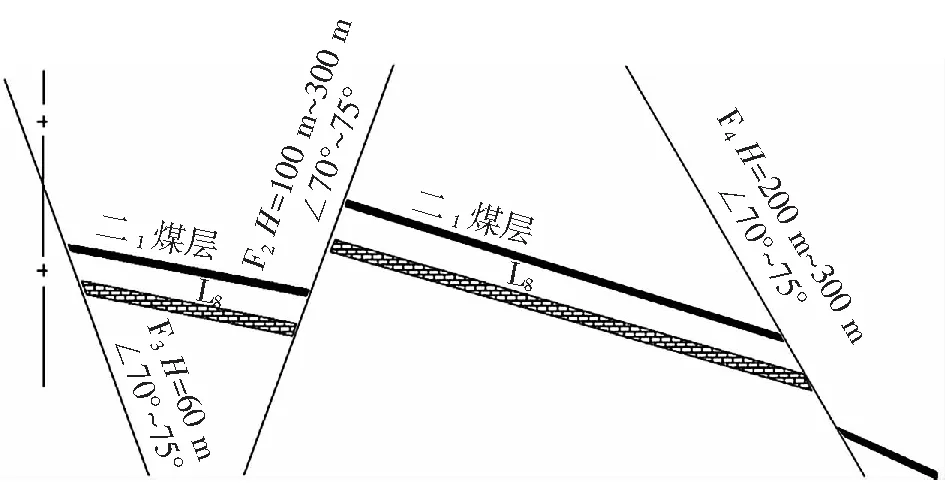

2) 按其发育特征,分为4个断裂构造带,即:沙墙断层(F4)及其分支F4-1断层构成的北部边界断层带,以小庄断层(F2)及其分支F2-1、F2-2断层组成的断层带;以石河断层F5、F5-1和F8-1断层构成的断层带;以F3和F3-1断层构成的南部边界断层带,见图1。上述断裂带走向基本一致,其中,以沙墙断层(F4)、小庄断层F2及F3断层构成2个断块。

图1 断裂构造剖面图

3) 分支断层严格受主干断层的控制,在分支断层深部与主干断层构成三角形地堑或阶梯状断块。

4) 上述断层带尽管存在较大规模差异,但是有一定的等间距性分布。

5) 小断层的分布主要受大中型断层的制约影响,在其旁侧相对密集,随着距离的增大而逐渐减少。

井田区内褶皱构造欠发育,对矿井生产存在影响的主要是断裂构造,依据规模的大小及分布特征,主要表现在以下几方面:

1) 由于井田被区内断层分割为几个断块,不仅限制了正常的采区划分和采面布置,也相应增加了掘进及回采的难度,导致生产成本提高。

2) 由于断裂构造具有导水性,需要在断层带留设较宽的煤柱防水,主干断层与其派生的分支所构成的地堑、地垒或阶梯状断块难以回采,降低了资源回收率。

3) 断裂构造发育地段,煤层顶底板的抗压和抗张强度减弱导致顶底板的稳定性大幅降低,增加了采掘过程中的工作面和巷道支护难度。

4) 在井田区域内,煤层底板导水裂隙带的地下水资源丰富,在该区域带压采掘过程中,断裂构造容易诱发底板突水与涌水。

2 井筒变形破坏的预计

2.1 矿技改井井筒概况

该矿的技改井为竖立井,其井筒的各项参数如下:井口标高为+149.44 m,井筒深度为570 m,井筒净直径为4 m,井筒主要采用钢筋混凝土复合井壁砌筑,基岩段采用混凝土砌碹加固,壁厚为400 mm,井筒内装备有提升设备,主要负责矿井生产的提升任务。

2.2 井筒煤柱的开采方案分析

在选择井筒煤柱开采设计方案时,在尽量多地开采地下煤炭资源的同时,主要考虑地面建筑物、构筑物和井筒的保护[1-2]。

保护井筒的技术措施,从根本上讲有两个方面,首要是选择合理的井下开采技术措施,其次是根据所选择的开采方法,井壁周围的岩层特性和地质构造等主要影响因素,制定有效的应对井筒移动变形的维修加固措施。

技改井井筒保护煤柱东西长约380 m,南北长约300 m,井筒基本上处于保护煤柱的中间位置。根据对井筒保护煤柱的基本情况,由于煤柱与井筒的距离比较近,又要考虑煤柱采出量,在此给出两种可行开采方案来进行比较研究。

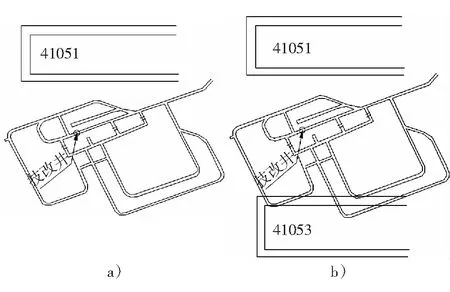

方案一:在技改井井筒北布置一个41051工作面,这个工作面开采宽度为100 m,长度为330 m,所留煤柱距井筒100 m。如图2a)所示。

方案二:在技改井井筒南、北两侧各布置一个工作面,41051工作面和41053工作面,这两个工作面开采宽度均为100 m,长度为330 m,所留煤柱距井筒均为100 m。如图2b)所示。

图2 开采方案示意图

2.3 开采方案对井筒产生变形破坏的预计参数

岩层与地表移动及变形的预计结果准确与否,一是看选用的方法和预计公式是否恰当;二是看选用的岩层与地表移动参数是否准确[3-4]。为了尽量使参数选取符合实际岩层地质情况,在对有关预计参数定值时参考了“三下”规程关于矿区岩层移动观测资料。

针对该矿技改井煤柱开采引起的地表移动预计的参数为:

地表下沉系数:q=0.92;地表水平移动系数:b=0.34;主要影响角正切:tgβ=1.45;拐点偏移距:S=0.02H;开采影响传播角:θ=88°。

根据矿区的煤层条件和综合柱状图的基本情况平均采深H=483 m,平均采厚h=3.5 m。

2.4 井筒变形破坏的预计结果

对井筒变形破坏进行预计主要考虑井筒的位移及其变形,因此,根据确定的预计参数及该矿的具体地质情况,采用概率积分法对开采方案进行预计[5]。

1) 方案一

由于方案一是在井筒一侧设置工作面进行煤柱开采,因此井筒下沉值不大,但是开采造成水平移动相对明显,不过井筒的水平变形不大,井筒的倾斜和曲率均在允许变形值范围内。

根据概率积分法得出该方案的井筒最大移动变形值见表1。

表1 井筒的最大移动变形值

2) 方案二

根据矿井井筒位移预计曲线图可知,该开采方案对井筒产生的竖向下沉比方案一要大,但是因为方案二是在井筒两侧布置工作面进行开采,所以对井筒在水平方向的移动影响很小,可以忽略,但是,井筒在水平方向的变形偏大,应防止其水平方向的拉伸破坏;井筒的倾斜和曲率均在允许变形值范围内。

根据概率积分法得出该方案的井筒最大移动变形值见表2。

表2 井筒的最大移动变形值

对比分析,方案一由于是在井筒一侧布置工作面进行开采,因此对井筒在水平方向的拉应力较大,产生的变形也较大;由于方案二是两个工作面对称开采且距离井筒较远,对井筒的水平变形影响比较小。因此,仅从井筒和覆岩的水平移动方面考虑,方案二要优于方案一。

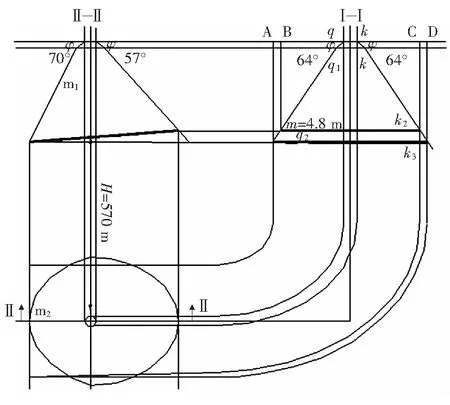

3 立井保护煤柱留设

立井防滑煤柱[5](如图3所示)的下边界应根据埋藏条件按式(1)计算确定。

(1)

当立井穿过煤层群时,第一煤层防滑煤柱按上述原则确定留设深度。其余各煤层的防滑煤柱下边界设计方法是:过上层煤防滑煤柱下边界点(在煤层倾斜剖面上),以角作直线,该直线与各煤层底板的交线即为防滑煤柱的下边界。

立井保护煤柱附近有落差大于20 m~30 m断层穿过时,或立井井筒受断层切割时,应考虑采煤引起断层滑移的可能性。此时,应根据断层的具体情况考虑适当加大煤柱的留设尺寸,使断层两翼均包括在保护煤柱范围内,如图4所示。

技改井煤柱留设参数如表3所示。

图3 立井防滑煤柱设计方法

图4 受断层影响时立井井筒煤柱设计方法

井筒深度/m煤层厚度/m煤层倾角/(°)冲积层移动角/(°)上山移动角/(°)下山移动角/(°)走向移动角/(°)表土层厚度/m5703.8645705764360

井筒煤柱设计方法如第155页图5所示。

4 结论

本文介绍了技改井井筒保护煤柱的具体情况,为理论预计提供了现场资料和数据。确定了技改井井筒移动变形预计参数:地表下沉系数q=0.92;地表水平移动系数b=0.34;主要影响角正切tanβ=1.45;拐点偏移距s=0.02H;开采影响传播角θ=88°。

本文根据矿井的具体情况,结合工作面与技改井位置以及井筒保护煤柱的具体情况,采用较为准确的预计方法——概率积分法对所开采的工作面进行采后移动变形预计,得出移动变形的预计结果,为

图5 立井保护煤柱留设示意图

确定立井保护煤柱留设提供依据。