壳牌气化炉试开车问题

2019-06-05刘智

刘 智

(同煤广发化学工业有限公司,山西 大同 037003)

1 Shell煤气化简介

Shell(壳牌)煤气化技术是目前世界上先进的气流床气化煤气化技术,具有煤种适应广泛、气化炉温高、气化氧气消耗量低、运转时间长、环境效益好等优势。其工艺过程为以N2/CO2为载体输送粉煤、氧气混合少量水蒸气再加压,并流后进入气化炉,在极短的时间内完成升温、挥发分燃烧及转化等一系列物理和化学过程,气化产物是以H2和CO(约80%~90%)为主的合成气,CO2(<10%)、N2(根据工况不同而有变化)含量很少,以及其他少量的H2S、CS、CH4等杂质气体(输送煤粉的载气工况不同,合成气组分略有改变)。合成气中含有原煤总量中约80%的能量,另外15%的有效能量是以饱和蒸汽的形式获得的。整个过程大约存在5%的能量流失,使煤炭的能量充分且有效的利用。合成气可以用来制造纯水煤气、氢、二氧化碳,生产上可以合成甲醇、尿素、氨、含氧化合物等其他的一些衍生物质,还可用于发电和供热的燃料,并可作为城市用燃料气供用户使用[1]。

壳牌的石化燃料气化技术可以追溯到20世纪50年代,当时开发了以渣油为基本原料的Shell气化工艺(SGP),随后又在渣油气化工艺的基础上,又开发出了壳牌粉煤气化技术。该技术从1972年开始进行大量试验,直到正式投入商业化运行,前后共经历大约35年的开发发展历程。在我国,此套工艺主要用于化工生产,到目前为止建成了多套甲醇、合成氨的先进生产装置。

2 装置原理及简易流程

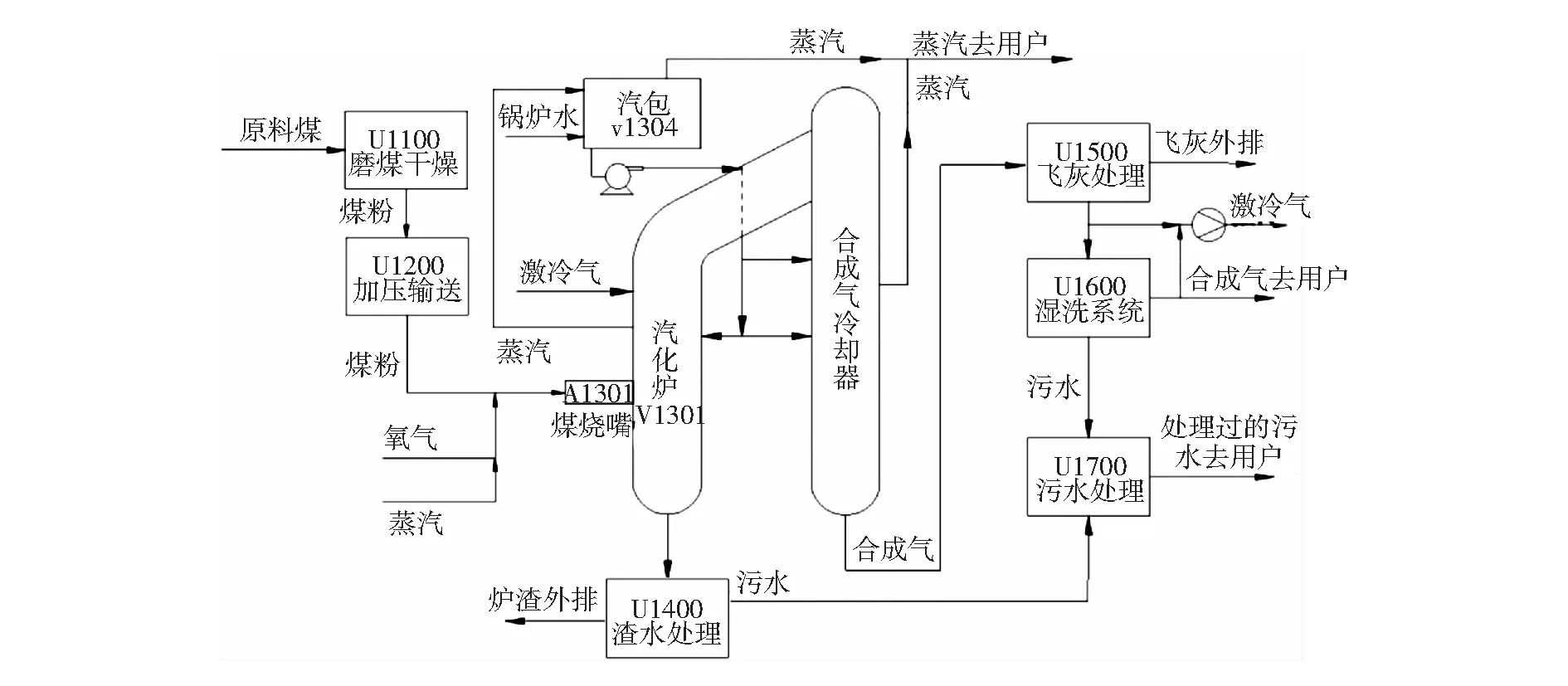

如89页图1,壳牌气化炉工艺流程图所示。

1) 原料煤经过磨煤机的研磨和干燥后,由重力和机械输送送至粉煤贮仓。

2) 干燥的煤粉经过变压力的锁斗系统加压后,进入高压系统,然后通过对称式烧嘴与氧气、蒸汽一并被送入气化炉内。

3) 在进入气化炉以后,煤粉与氧气、蒸汽发生部分氧化反应,极限温度能达到1 600 ℃,操作窗口温度大概在1 400 ℃~1 600 ℃。操作压力在2.0 MPa~4.0 MPa。高温促使煤中的灰分熔化并流至底部渣池,经冷水淬冷后变成炉渣用渣皮带送出,避免了有毒热解副产物的产生。

4) 高温合成气用K-1301低温循环合成气激冷,使飞灰固化,之后进入合成气冷却器得到进一步冷却,同时产生中压饱和蒸汽和中压过热蒸汽。

5) 气化炉出来的合成气进入飞灰过滤器中,通过飞灰过滤器将固体灰颗粒去除掉。

6) 进入冷却器的合成气中含大约82%的原煤能量,称之为冷煤气效率。气化炉连同合成气冷却器产生的蒸汽大约含15%的额外能量。

7) 进入湿洗工序的合成气已基本没有固体微粒,但仍有从煤粉中产生的微量氨及氰化氢等物质。其中氨和卤素经水洗去除。

8) 系统的工艺水大部分可以循环使用。但是为防止其中杂质的积累,将湿洗的一部分工艺水进行初步水处理,经汽提将其中酸性气体脱除后,将工艺水返回系统循环使用。

图1 壳牌气化炉工艺流程图

3 试车中遇到问题及解决方法

3.1 磨煤称重给煤机问题

称重给煤机设计不足及刮擦断裂,称重给煤机是装置中重要的原煤计量输送装置且为动设备。由于前期设计安装调试时,未发现设计量不足,调试不稳定。但在设备长期运行时皮带刮烂、称重流量不准的问题突显。

3.1.1 皮带刮烂或断裂

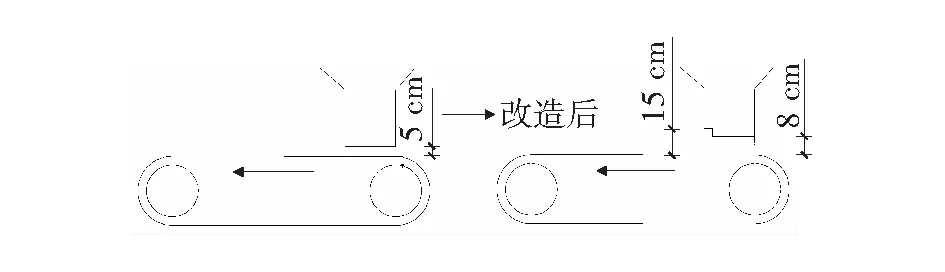

原因:称重给煤机皮带与下煤管距离太近,如图2所示,只有5 cm,调试时下煤量少,无刮皮带情况。正常运行中给煤量大,容易与皮带发生刮擦现象,导致皮带撕裂或刮烂。

图2 称重给煤机改造前、后对比图

3.1.2 称重流量不准

原因:校验不准,内部设定参数不准确。

解决方法:首先,对于皮带刮擦改造如图2所示,将皮带与下煤管距离扩大到8 cm,且对落煤管方向改为15 cm。从而解决了刮擦问题。皮带校验改为用沙袋连续校准,修改内部参数,保证了流量的准确性。

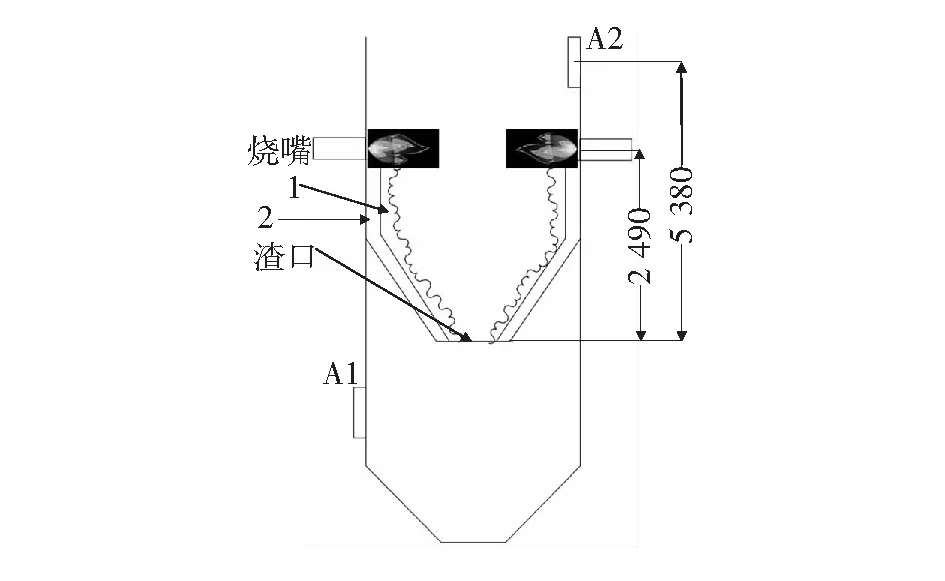

3.2 气化堵渣

对于气化炉堵渣问题,在每个企业中处想的情况不同。我车间的堵渣问题如图3气化炉内部渣口结构图所示,通常在熔渣进入U1400系统前会形成1和2两层。1层区域为固定渣层,通常为10 mm左右。2层区域为流动渣层,一般是8 mm~10 mm。当然根据煤种的不同有一定的出入。由于我们在前期试车中对于煤种的了解程度不够,按照壳牌煤气化开车表进行操作。导致炉温控制相对偏低,而导致1层区域逐渐加厚,当留到渣口附近是流动温度不够,同时1层和2层同时加厚导致渣口的堵塞。从13pdi0065(气化炉渣口压差)的数据波动剧烈可明显显示出堵渣的迹象[2]。

图3 气化炉内部渣口结构图

所以在试车过程中,我们要不断的积累操作经验,不断的改善煤质。寻找一个最适合自己的操作区间。为后续更好的操作做好铺垫和记录。

3.3 煤线卡塞异物问题

在开车过程中,我们发现4#煤线在跳车一次后,便出现每隔几个小时,煤量波动非常大的情况。并且全开煤角阀,煤量仍然没有上升,直至跳车。经过分析判断。最终确定煤角阀卡塞。

处理措施:在不停车的情况下,首先要保证气化炉工况稳定。先将U1200煤粉加压输送系统充压完毕,U1500飞灰收集系统充压完毕。将水汽系统缓慢收小去管网13PV0040A调节阀。保证13PV-0040B有余量,防止在停烧嘴时,汽包压力波动对外中压蒸汽管网造成太大影响。然后停掉4#煤烧嘴。同时缓慢提升总氧负荷。保证后工况CO2够用。当系统稳定后,对煤角阀进行拆开检查。发现有一条V-1204的长螺栓15 cm左右。检查完毕,恢复后。正常投入煤烧嘴后,再缓慢降至正常氧负荷。

3.4 飞灰外排管线堵塞

通常飞灰管线堵塞都不外乎几个因素。

1) 飞灰太湿;

2) 伴热不够;

3) 送灰氮气压力太低或温度太低;

4) V-1508送灰仓故障。

处理方法:

1) 飞灰太湿,一般可能是飞灰温度低或气化炉漏水造成,检查U1500系统温度。同时对气化粗合成气进行分析。依次排查,确定正确因素。

2) 伴热问题是最常见的因素,对应检查。如发现此类问题,应及时做出处理。排放冷凝水系统,检查蒸汽伴热站是否投用。

3) 送灰氮气问题。操作员应迅速检查各个仪表确定压力及温度,同时结合现场人员进行排查,可及时处理。

4) 当各个因素排查完毕,确定为V-1508送灰仓故障时,应及时联系设备人员检维修。以便造成因拖延造成飞灰无法排放。

4 结语

在煤化工企业中,煤气化试车过程中会出现各式各样的问题。以上只简单介绍几个典型的问题。但是不管发生什么问题,都要沉着应对,首先由第一发现人或直接操作者做出正确的应对措施。若无法解决,必须及时上报。保证任何问题都要及时有效的解决,才能保证装置安全稳定的运行。