纳米η-Al2O3热压烧结制备氧化铝陶瓷

2019-06-05郑培毓李凤友

张 超,张 玲,郑培毓,李凤友,张 欢

(辽宁科技大学 高温材料与镁资源工程学院,辽宁 鞍山 114051)

0 引 言

高纯氧化铝陶瓷具有化学性稳定、高强度、耐磨损、耐高温等优点,应用于航空航天、精细陶瓷、耐火材料等领域,是当下研究最多、应用最广的陶瓷材料之一[1-3]。然而,单相氧化铝陶瓷中材料以共价键或离子键结合,其熔点高达2050 ℃,难以烧结,至少在1750 ℃并且长时间烧结才能实现陶瓷的致密化,使得陶瓷的晶粒粗化,晶间产生缺陷,气孔率难以控制,导致陶瓷的综合性能较差,同时消耗能量较大,不利于工业生产[4]。

为了降低氧化铝陶瓷的烧结温度,通常采用提高原料的细度和活性、特殊烧结工艺、添加烧结助剂等方法[5]。η-Al2O3粉体具有比表面积大、活性高等特点,被广泛应用于加氢裂化和加氢脱硫的催化剂载体[6-8]。η-Al2O3属于过渡态氧化铝,在煅烧过程中发生晶相转变,从过渡态向稳定态α-Al2O3转变[9]。然而,由于η-Al2O3的密度小于α-Al2O3,常压烧结的过程中产生较大的体积收缩,导致试样中气孔率较大,致密性差。在氧化铝陶瓷行业中以活性氧化铝为原料制备氧化铝陶瓷时,通常进行高温煅烧使活性氧化铝全部转化为高温相的氧化铝,既增加了生产成本,同时,相的氧化铝的尺寸均匀性较差,大大制约了活性氧化铝制备氧化铝陶瓷的性能。

热压烧结是在烧结的同时施加一定的压力,压力增大了原子的扩散速率和烧结驱动力,进而加速反应烧结。李江[10]等以商业α-Al2O3粉体为原料,自制镁铝硅玻璃为烧结助剂,1400 ℃热压烧结制备出相对密度高达98.9%的氧化铝陶瓷,样品的断裂韧性和抗弯强度分别达4.7 MPa·m1/2和442 MPa。MgO作为制备氧化铝陶瓷的烧结助剂,在烧结时与氧化铝形成液相,使得固相扩散转变成液相流动,既可以形成玻璃相,降低陶瓷的烧结温度,又能够显著降低晶粒的生长速率[11-12]。

本文以纳米η-Al2O3为原料,MgO为烧结助剂,通过热压烧结解决活性氧化铝制备氧化铝陶瓷时体积收缩导致致密性下降的问题,研究了MgO的添加量与烧结温度对热压烧结制备高纯氧化铝陶瓷致密化行为、显微结构和力学性能的影响。

1 实 验

1.1 样品制备

实验中采用纳米η-Al2O3粉(实验室制备,平均粒径:20 nm,密度2.5-3.6 g/cm3,纯度99.9%)为原料,MgO粉(D50= 27 μm,AR)作为烧结助剂。

原料经配料[η-Al2O3粉料和MgO烧结助剂(含量为纳米η-Al2O3质量的0.0%、0.5%、1.0%和1.5%)]、球磨、干燥、研磨、过200目筛后,放入涂有BN的直径为50 mm的石墨磨具中,在氮气气氛下热压烧结制备氧化铝陶瓷,压力30 MPa,升温速率20 ℃/min,烧结温度1300-1450 ℃,保温2 h。

将烧结得到的试样加工成尺寸为长36 mm,宽4 mm,高3 mm的长条。

1.2 表征

采用荷兰X'pert-Powder 型 X 射线衍射仪(X-ray diffractometer, XRD)烧后试样进行物相分析(Cu Kα1辐射,管压:40 kV,管流:40 mA,步长:0.02 °,10-90 °)。采用德国(Zeiss)IGMA 场发射扫描电镜观察原料和烧后试样的显微形貌;采用Archimedes法测定试样的密度;采用电子万能试验机(CMT-6203)测试试样的三点抗弯强度,测试间距为30 mm,速率为0.5 mm/min。采用裂纹压痕技术在材料试验机(Wilson-Wolpert Tukon2100B维氏硬度计)上测试试样的断裂韧性KIC,负荷49 N,由Niihara方程[13]计算:其中,E为弹性模量;P为压头载荷;HV为维氏硬度;c为压痕裂纹的半长度;a为压痕半对角线长。

2 结果与讨论

2.1 原料的显微形貌

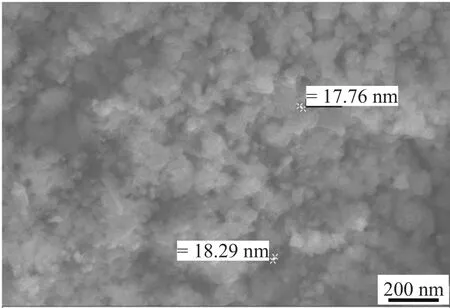

称取微量的纳米η-Al2O3粉体,倒入装有乙醇的烧杯中,超声波分散10 min,用胶头滴管吸取少量粉体滴在单晶硅片上,在扫描电子显微镜下观察如图1所示。从图1中可知:纳米η-Al2O3粉体颗粒细小,呈现出絮状分布,粉体平均尺寸约20 nm。

图1 纳米η-Al2O3粉体的SEM图Fig.1 SEM micrograph of the nano-η-Al2O3 powder

2.2 试样的致密性测试

图2(a)为不同MgO加入量、不同烧结温度下试样的相对密度。由图2(a)可知:随着烧结温度从1300 ℃升高到1400 ℃,氧化铝陶瓷的致密性迅速增大,说明氧化铝致密化过程主要发生在1300-1400 ℃,但由于在较低烧结温度下还不能提供氧化铝陶瓷烧结所需要的足够驱动力,试样中的气孔仍较多,导致试样的相对密度较低;当温度继续升高到1400 ℃以上,试样的致密度达到97%以上,且试样的致密度增加区域平缓,此时试样中绝大多数气孔逐渐被消除,晶粒长大取代了试样的致密化过程,占据主导地位;MgO的加入使得试样局部出现液相,在压力的作用下粉末颗粒迅速流动,使得试样的致密化速度快速提高,当MgO的加入量为1.0wt.%时,试样的最大相对密度可达到99.2%。图2(b)为烧结温度和MgO加入量对试样显气孔率的影响,由图2(b)可知:当烧结温度在1400-1450 ℃之间试样的显气孔率相对较低,并且当MgO的加入量为1.0wt.%时,试样的显气孔率最小可达到0.65%。

综上可知,当烧结温度为1400 ℃,MgO加入量为1.0wt.%时,试样的相对致密性最佳。

2.3 试样的体积收缩率分析

图2 MgO掺杂量为0.0-1.5wt.%试样的致密性(a)温度与相对密度(b)温度与显气孔率Fig.2 Densi fi cation of specimens doped with 0.0-1.5wt.% MgO: (a) temperature-relative density curves;(b) temperature-apparent porosity curves

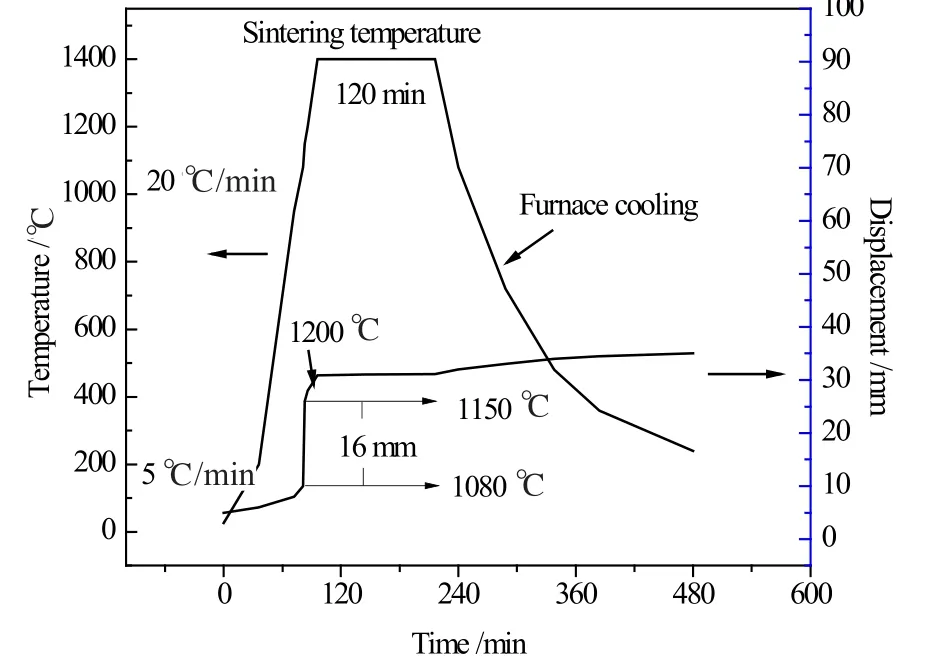

图3 热压烧结氧化铝陶瓷工艺曲线Fig.3 Hot-pressed sintering curve of alumina ceramic

图3是热压烧结氧化铝陶瓷工艺曲线(以1400 ℃、0.0wt.% MgO的烧结氧化铝陶瓷为例),当温度在室温到1080 ℃温度区间,粉末受热开始膨胀,在压力的作用下,试样的体积收缩相对平缓;当温度在1080-1150 ℃温度区间,试样由膨胀开始收缩,且收缩速率很快,计算可知,试样的体积收缩率达到19%,已知活性氧化铝在晶型转变时发生体积收缩,理论体积收缩率为14%,由文献[14]可知,1084-1154 ℃纳米η-Al2O3转变为α-Al2O3,试验值与理论值吻合;1150-1200 ℃粉末开始烧结反应,颗粒聚集成晶粒,发生晶粒长大、形成晶界、排除气孔等过程,烧结体快速致密化;1200-1400 ℃,试样由快速收缩变为少量收缩,此阶段试样基本完成反应烧结过程;降温阶段,随着温度的降低,试样发生收缩,且收缩率趋于平缓。

2.4 MgO对陶瓷致密化过程的影响

由文献[14]可知,原料中主要物相由96.9%η-Al2O3和3.1%的α-Al2O3组成,且η-Al2O3中氧离子以立方密堆积排列,加入MgO后更有利于形成尖晶石结构。为了进一步研究引入MgO后发生晶相转变和形成尖晶石结构的先后顺序,对上述反应进行热力学计算,从纯物质热化学数据手册[15]中查阅并计算各反应物及生成物的吉布斯自由能,可能发生反应方程式如下:

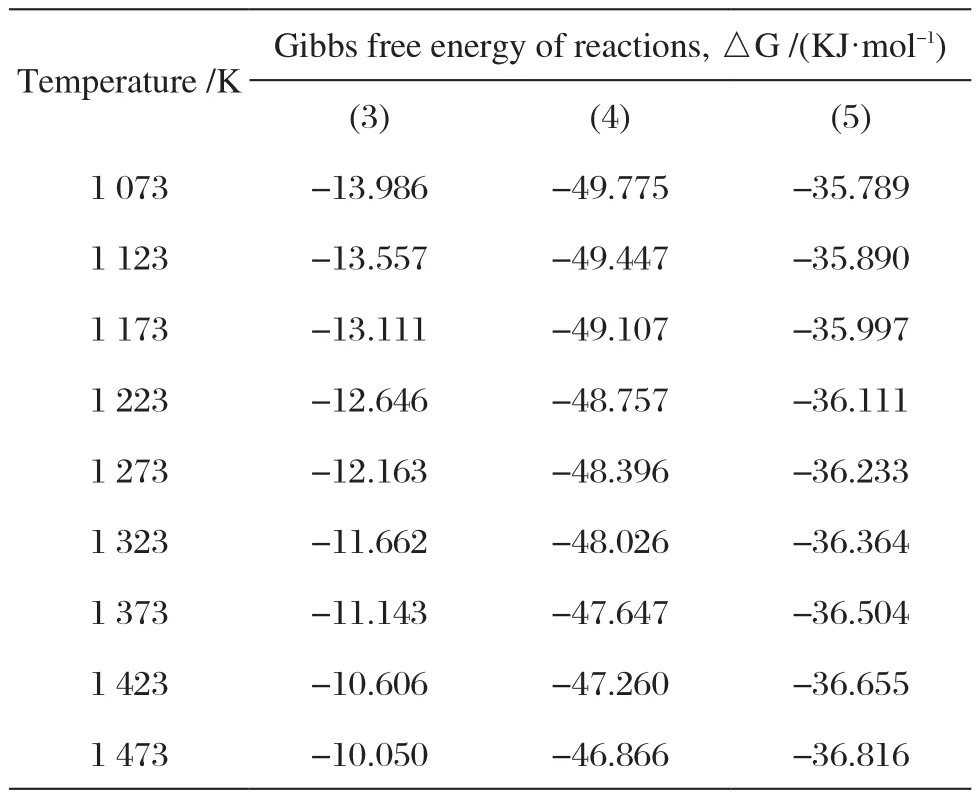

计算出不同温度下各反应的吉布斯自由能变化,结果如表1所示。从表1中可看出反应(3)、(4)、(5)的△G<0,这3个反应均有可能发生,又因为△G4<△G3<△G5,由此可知:纳米η-Al2O3粉体中加入少量MgO后,η-Al2O3更倾向于和MgO先形成尖晶石结构而不是发生晶相转变。

表1 各反应的吉布斯自由能变化Tab.1 The Gibbs free energy of different reactions of equations (3)-(5)

通过热力学计算可知,纳米η-Al2O3粉体中加入MgO后优先形成尖晶石结构,由于尖晶石与α-Al2O3存在2Al3+置换3Mg2+的不等价置换,缺陷反应式如(6)和(7)所示,Al3+的离子半径为0.054 nm,Mg2+的离子半径为0.066 nm,由置换固溶体形成计算公式(8)可知,△r≈18.2% < 30%,满足有限置换固溶体形成的基本条件,置换固溶形成过程中造成带负电的和缺陷

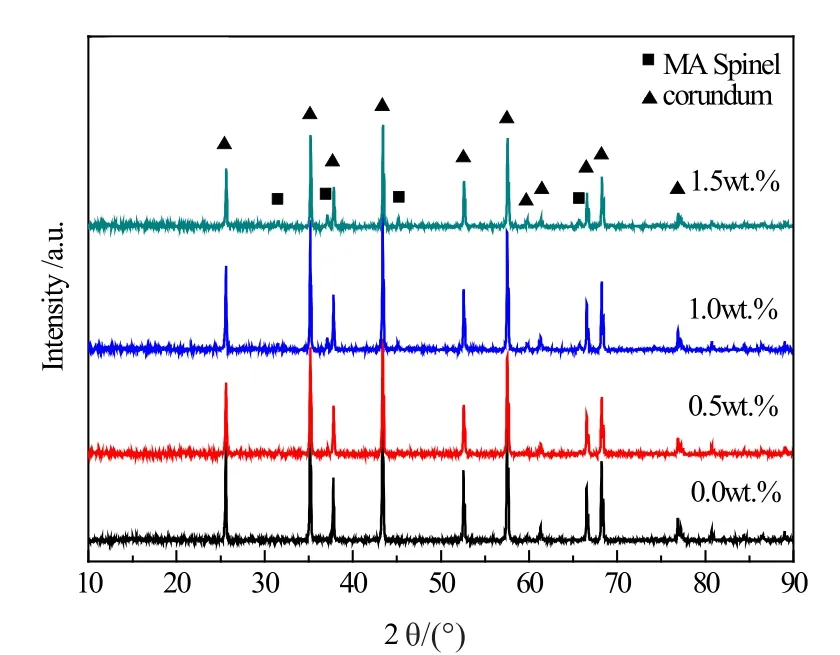

图4为1400 ℃不同MgO加入量陶瓷试样的衍射谱图。表2为图4中尖晶石相通过公式(9)计算得到的尖晶石的晶格常数。从尖晶石相的晶格常数及晶胞体积可以看出:随着氧化镁加入量的增加,尖晶石相的晶格常数和晶胞体积先减小后增大。当氧化镁加入量为1.0wt.%时,尖晶石相的晶格常数和晶胞体积最小。从氧化铝对尖晶石相的置换固溶作用的角度分析,Al3+占据Mg2+位置对尖晶石晶格常数和晶胞体积几乎没有影响,但由于置换过程中保持电价平衡,所形成的带负电的VMg//和缺陷Oi

图4 1400 ℃不同MgO含量陶瓷试样的衍射谱图Fig.4 The XRD spectra of the specimens with different content of MgO calcined at 1400 °C

表2 尖晶石相的晶格常数和晶胞体积Tab. 2 Cell parameters and volume of spinel

//却直接影响到了尖晶石晶胞的大小。由于Oi//的形成会导致晶格常数和晶胞体积的增大,而VMg//的形成会导致晶格常数和晶胞体积的减小,从以上晶格常数和晶胞体积的变化趋势上可知:当氧化镁加入量小于1.0wt.%时,形成VMg//的可能性较大;当氧化镁加入量由1.0wt.%增加到1.5wt.%时,缺陷形式由转变为可能是导致晶格常数和晶胞体积逐渐增大的主要原因。缺陷的形成加快离子间的扩散,有利于降低晶界能E,由式(10)可知,晶界能E的降低有利于增加晶界处缺陷的浓度,有利于加快晶界扩散,提高材料的致密性;当MgO含量超过固溶极限时,在晶界处形成镁铝尖晶石,其主要作用是抑制晶粒长大,但对致密化存在阻碍作用。综上可知,当烧结温度为1400 ℃时,MgO的最佳加入量为1.0wt.%。

2.5 显微结构分析

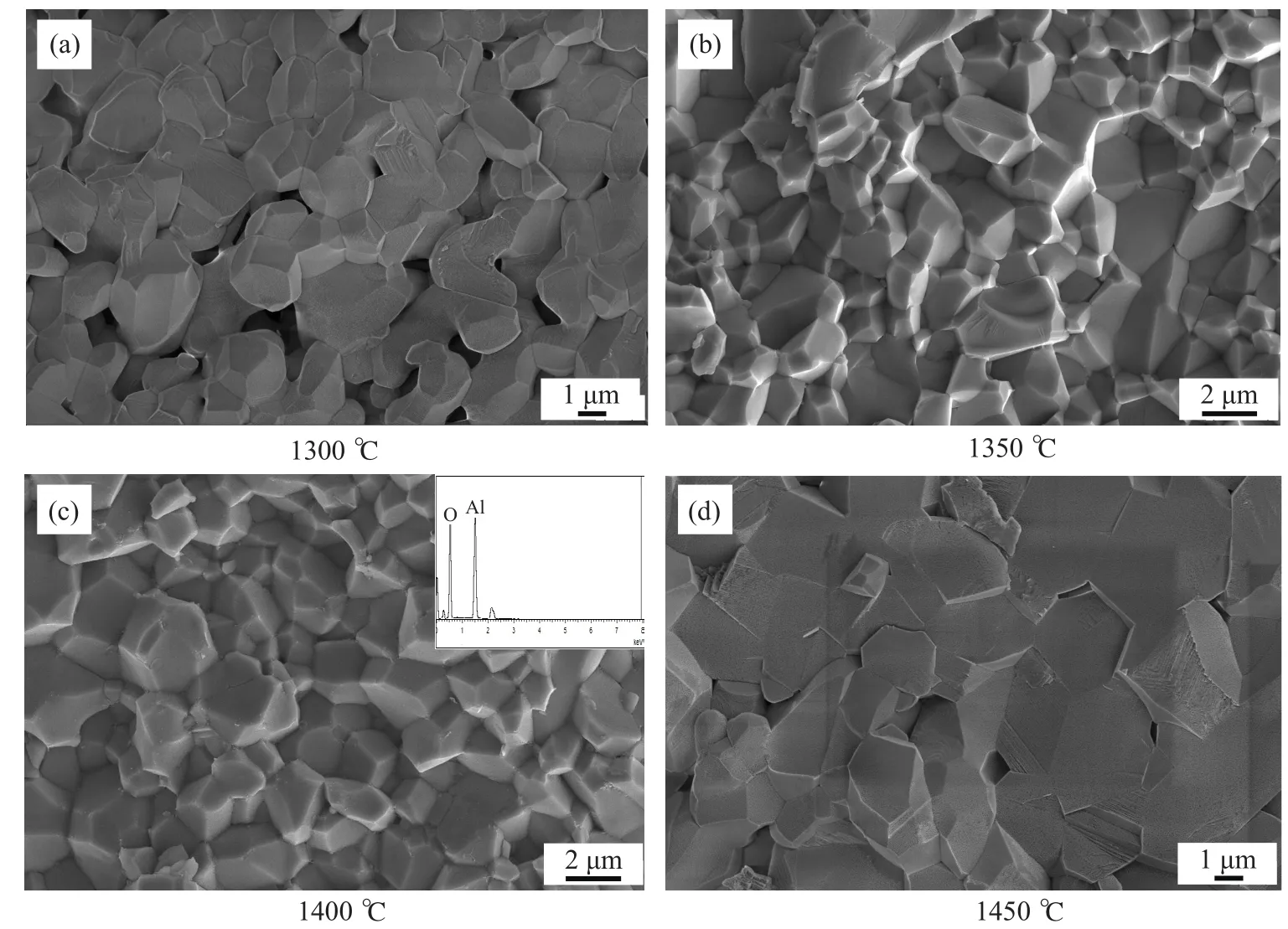

图5为1.0wt.%MgO掺杂量不同温度下热压烧结氧化铝陶瓷的断口形貌,由图5可知:随着热压烧结温度的升高,促进了试样的烧结,样品的致密度随之提高,试样中的气孔逐渐较少,且试样断口晶粒尺寸的均匀性逐渐提高,1400 ℃时试样中晶粒大小均匀,平均晶粒尺寸约为2 μm,由能谱图可知,试样中只有Al和O元素,结合实验2.4可知,此时在晶界形成少量的尖晶石相,抑制晶粒异常长大;当温度为1450 ℃时,试样中的晶粒进一步长大,晶粒发育完全,但由于高温下晶粒生长速度大于致密化速度,导致试样中气孔难以向晶界扩散,进而影响试样的致密度。

2.6 力学性能测试

图6为1.0wt.%MgO掺杂量不同温度下热压烧结氧化铝陶瓷的抗弯强度和断裂韧性。当烧结温度为1300 ℃和1350 ℃时,由于试样的相对密度较低,抗弯强度只有356 MPa和380 MPa;随着烧结温度的增大,1400 ℃时试样的抗弯强度达到475 MPa,从图5(c)中可以观察到此时试样中晶粒均匀,结构致密;当温度为1450 ℃时,由于晶粒长大,抗弯强度减小为440 MPa。在1300-1400 ℃区间,随着试样致密性的增大,试样的断裂韧性从4.5 MPa·m1/2增大到5.1 MPa·m1/2,当温度为1400 ℃时,试样的断裂韧性最大,此时试样的相对密度最大,从图5(c)中可以观察到此时试样晶粒均匀,断裂方式主要为沿晶断裂;当温度为1450 ℃时,试样的断裂韧性减小为440 MPa,从图5(d)中可以观察到试样的断裂方式主要为穿晶断裂,相对于沿晶断裂,穿晶断裂减小了裂纹的偏转,降低临界应变能的释放率,这可能导致试样的断裂韧性的降低。

图5 不同温度下热压烧结氧化铝陶瓷断口形貌SEM图Fig.5 SEM fractographs of the alumina ceramics hot-pressed at different temperatures

图6 不同温度下试样抗弯强度和断裂韧性Fig.6 Bending strength and fracture toughness of specimens at different temperatures

3 结论与展望

(1)纳米η-Al2O3粉体热压烧结时1084 ℃晶型转变为α-Al2O3,由于η-Al2O3密度小于α-Al2O3,晶型转变过程产生19%的体积收缩,在热压烧结的条件下,能够解决因体积收缩导致试样致密性降低的问题。

(2)纳米η-Al2O3粉体中加入适量的MgO,在烧结时优先反应形成尖晶石结构,α-Al2O3与尖晶石相有限置换固溶形成缺陷,增加晶界处的缺陷浓度,有利于晶界的迁移,促进试样的致密化。

(3)以纳米η-Al2O3粉体为原料, MgO为烧结助剂,通过热压烧结工艺制备出高纯氧化铝陶瓷,当MgO加入量为1.0wt.%,烧结温度为1400 ℃时,试样的致密性最好,相对密度达到99.2%,显气孔率达到0.65%,抗弯强度达到475 MPa,断裂韧性达到5.1 MPa·m1/2,性能优于商业α-Al2O3,且其价格低廉,有望部分或全部取代商业α-Al2O3在氧化铝陶瓷生产中的应用。