水基流延技术及其在固体氧化物燃料电池上的应用

2019-06-05罗凌虹刘邵帅

罗凌虹,刘邵帅,程 亮

(景德镇陶瓷大学,江西省燃料电池材料与器件重点实验室,江西 景德镇 333403)

1 水系流延成型技术

1.1 水系流延成型概论及工艺要点

流延成型的关键技术是如何制备高固含量、均匀稳定分散的流延浆料。流延成型分为水系流延与非水系流延。以水为介质,浆料中粉体颗粒的稳定机制是静电稳定和空间位阻稳定,称为水系流延;以非水溶剂为介质,浆料中粉体颗粒的稳定机制是空间位阻稳定(没有静电稳定,不需要调节浆料的pH值),称为非水系流延。由于水的介电常数比较大,且对无机粉体的润湿性较差,浆料的除泡比较困难,使得水系流延工艺难度较大。水系流延工艺要点:(1)由于使用的陶瓷粉体越来越细,目前大部分使用的粉体是亚微米级甚至纳米级的陶瓷粉体,粉体颗粒越小,其比表面积越大。在流延成型中不仅要注意粉体颗粒的大小及分布,还要注意粉体的比表面积的大小。按照经验来讲:一般对于比表面积大于15 m2/g的粉体,很难进行水系流延成型。其主要原因是分散不均匀,很难制备高固含量、均匀稳定分散的流延浆料。(2)对于这种高比表面积的粉体应该进行煅烧、球磨等处理,获得较小比表面积且粒度分布集中的粉体,再进行流延。(3)水系流延制备工艺需要精细化和科学化。浆料制备一般分为球磨分散、调节pH值、添加分散剂、添加粘结剂和塑化剂等步骤。球磨分散通常采用高速球磨,利用机械的方法打开粉体的团聚体;调节pH值以获得一次颗粒表面电位的绝对值最大,达到最大的静电稳定;添加分散剂则是添加合适的且适量的分散剂,可以采用复合分散剂(如小分子和大分子复合的),达到最大的空间位阻稳定;添加粘结剂和塑化剂则可以事先将两者充分混合,再加入浆料中,粘结剂是大分子,而塑化剂是小分子,只有塑化剂分子充分与粘结剂分子混合,才有较明显的效果。粘结剂可以是复合的,如线性与球形相结合的,聚合物高分子一般是线团状,乳胶是等球形颗粒。线性的高分子较乳胶更容易产生应力,容易造成烧成后产品变形,特别对于尺寸较大的薄片制品。(4)关注粘结剂的Tg温度,只有Tg小于流延温度才能使用,否则无法进行流延(流延好的坯片烧后形变)。粘结剂和塑化剂都有其适合的比例,应该对于不同的粉体有不同选择。每个步骤应注意有适当的球磨的速度,比如加入乳胶后,应该慢速球磨,否则乳胶被破坏,失去粘结能力[1]。图1为陶瓷粉体流延成型过程示意图。

图1 陶瓷粉体流延成型过程示意图Fig.1 Schematic diagram of ceramic powder tape casting process

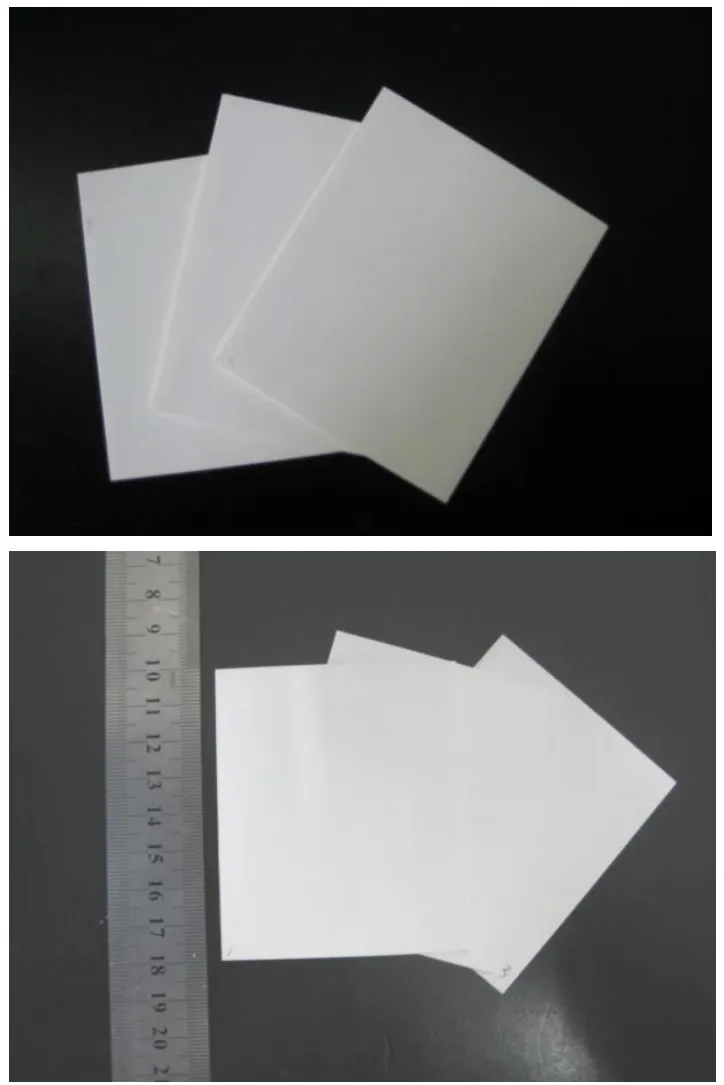

1.2 96氧化铝陶瓷基板的水系流延成型技术

96 Al2O3配方为:称取480 g Al2O3,15 g 熟滑石,8 g 石灰石;加入PAA(聚丙烯酸,平均分子量为5000 g/mol)10 g,氨水6 g,水100 g。将体系放入卧式球磨机上球磨,然后加入粘结剂乳胶(B-1070,美国罗门豪斯公司生产)50 g + 聚乙烯醇PVA(1788,聚合度为1700,醇解度为88%)10 g,塑化剂(聚乙二醇,PEG400)1 g再进行球磨。制备的浆料按下面方式流延。 800 μm流延,考察坯片的柔韧性。分别以PEG为塑化剂和未加PEG的浆料在刀口高度为800 μm进行流延。试验结果表明,B-1070+PVA为粘结剂的浆料效果较好,加入PEG塑化剂,流延坯片强度反而比未加的强度低,但柔软度好。坯片总体柔软度较好,易卷起。将流延好的96氧化铝坯片分别在1550 ℃、1600 ℃和1630 ℃的温度下保温2 h进行烧成。试验结果如表1所示。在1630 ℃下烧成的氧化铝基片实物图如下图2。图中三块基片的实际尺寸分别为:79.40 mm × 66.08 mm ×0.86 mm;79.44 mm × 65.92 mm × 0.84 mm;76.62 mm× 64.12 mm × 0.70 mm。

图2 氧化铝基片实物图Fig.2 Alumina substrate physical photo

2 采用水系流延及共烧技术制备大规格平板式阳极支撑型固体氧化物燃料电池(SOFC)单电池研究

2.1 研究背景与本实验SOFC单电池制备水平介绍

燃料电池是目前发电效率最高的一种发电方式,其分为质子膜燃料电池(PEM)和固体氧化物燃料电池(SOFC)。国内有很多高校和中科院研究所对SOFC进行了基础理论研究,其水平与国外相当;而国内对SOFC产业化研发的单位有广东潮州三环、SOFCMAN公司、中科院大连化物所、华中科技大学、清华大学、中科院上硅所和景德镇陶瓷大学等,其水平较发达国家有一定差距。SOFC单电池是其发电系统的内部核心元件。由于制备难度较大,国内外高性能的平板式大规格(10 cm×10 cm)单电池的售价一直居高不下。我国具有丰富的稀土资源,开发SOFC有利于提高稀土利用的附加值。

表1 不同温度下烧成的96氧化铝基板试样的性能Tab.1 Performance of 96 alumina substrate samples fi red at different temperatures

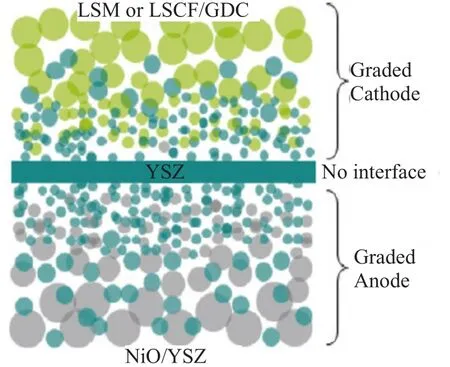

本团队采用水系流延与共烧的制备技术成功制备了大面积(10 cm × 10 cm)平板式SOFC单电池。该制备工艺具有绿色环保、低成本和高性能的优势,由于电极采用梯度结构设计以及最优的配方等,使得该电池以LSM+YSZ为阴极,氢气为燃料,空气为氧化气氛,分别在750 ℃和850 ℃,最高功率输出分别0.82 W/cm2和1.01 W/cm2;欧姆阻抗分别为0.165 Ω · cm2和0.155 Ω · cm2;两极阻抗分别为0.395 Ω · cm2和0.235 Ω · cm2;总阻抗分别为0.56 Ω·cm2和0.39 Ω·cm2。

单电池目前存在的瓶颈问题是:成本高、一致性较差,强度偏低和平整度较差。面积越大,制备难度越高。本课题组采用梯度电极的电池结构设计和双层水系流延与共烧的精细制备工艺,基本解决了上述难题。为多孔梯度结构阴极-致密的电解质薄膜-含功能层梯度结构阳极如图3所示。

图3 电池结构设计模型图Fig.3 Cell structure design model diagram

2.2 平板式阳极支撑电解质薄膜型SOFC单电池的结构设计

第二代平板式SOFC单电池是阳极支撑型,电解质由于很薄,电池的欧姆面电阻随厚度的减薄成指数降低。目前工业化的电池电解质(8YSZ)通过流延成型最薄为7 μm。电解质必须致密。阳极的厚度约为400 μm,由功能层和支撑层组成,支撑层由于需要将电子导出,所以其组成(NiO + 3YSZ)中的NiO要更多一些(还原后为Ni)。功能层的理想厚度为10 μm左右,其组成为NiO + 8YSZ。

阴极为LSCF,在阴极与电解质间有一层阻挡层,将LSCF与YSZ间隔开,以免高温下两者反应。阻挡层为GDC,GDC与LSCF的膨胀系数更为匹配。GDC层不必完全致密,越薄越好,目前可以做到几微米。每层间应完全紧密结合,以减少层间的接触电阻。双层水系流延与共烧工艺制备阳极与电解质薄膜复合体的优点为:流延成型保证了电解质薄膜的致密度,共烧保证了阳极与电解质紧密结合。同时该工艺具有绿色环保、易于产业化和低成本的特点。双层水系流延与共烧工艺技术难点,如何制备高固含量、稳定分散的纳米粉体流延浆料,确保大面积流延电解质薄膜(≤ 15 μm)共烧后的高致密性,无气体泄漏?如何获得微观结构均匀的大面积阳极与阳极活性层?如何保证大面积阳极-电解质薄膜异质复合层的平整共烧?

2.2.1 SOFC电解质的水系流延

制备水系流延浆料,需要优化浆料的pH值,测试浆料颗粒的Zeta电位随浆料pH值的关系,获得最大的Zeta电位绝对值。如4所示,添加0.5wt.%量PAA(聚丙烯酸)后,zeta电位整体增加,是因为PAA是一种聚电解质型的分散剂,带负电,所以可以增强负的Zeta电位。pH为10左右,为绝对值最大的Zeta电位。图5可知相比较D-309、xk-300和xk-320效果最好的分散剂为PAA。如图6所示,浆料的粘度随球磨时间的增加粘度减小,到达一定时间后,粘度不变。图7为不同分散剂的用量优化,分散剂有一最佳的用量,如果过多的分散剂,特别是聚合物分散剂,会增大浆料粘度。

图4 氧化锆浆料pH值与Zeta电位关系[2]Fig.4 Relationship between pH value and zeta potential of zirconia slurry

图5 不同分散剂的沉降实验[4]Fig.5 Settling experiments with different dispersants

图6 球磨时间对浆料粘度的影响[3]Fig.6 Effect of milling time on slurry viscosity

图7 浆料黏度在不同分散剂时的变化曲线[4]Fig.7 Change curve of slurry viscosity under different dispersants

图8为不同分散剂用量YSZ粉体Zeta电池随pH值的变化关系,从图中可知:粉体颗粒在水介质中其双电层的电位随pH值的变化的趋势相同,酸性情况下为正,碱性情况下为负值。随着的浆料的pH值增大,其Zeta电位绝对值增大。一般考虑浆料不能碱性太强,所以一般取pH值为9-10。随着分散剂的加入,zeta电位的绝对值增大。如果pH值为9-10,分散剂用量在0.5wt.%-2.0wt.%之间时,zeta电位绝对值变化不大,大约为50-60 mv。

图8 不同分散剂用量下YSZ粉体Zeta电位随不同pH值变化的关系[2]Fig.8 Relationship between Zeta potential of YSZ powder and different pH values under the same amount of dispersant

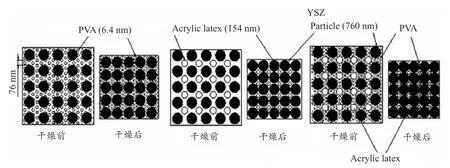

图9 不同粘接剂在流延片中的分布模型Fig.9 Distribution model of different adhesives in green tapes

图10 对Tosoh 8YSZ粉体进行不同球磨时间后的粉体分散程度Fig.10 Degree of powder dispersion after different ball milling time for Tosoh 8YSZ powder

上面两个公式为Woodcock公式和Que mada 模型,可用于估算浆料的固含量与粘度的关系,其中h为颗粒间距;d为颗粒直径;Ф为固相体积含量;Фm是最大固相含量。图9为不同粘接剂在流延片中的分布模型。图中左边为仅加入PVA为粘结剂的模型(其中PVA分子的长度为6.4 nm,YSZ颗粒的直径为760 nm);中间为仅加入乳胶为粘结剂的模型(其中乳胶颗粒的直径为154 nm);右边为加入PVA加乳胶为粘结剂的模型。第三种模型的粘结能力最强,干燥后坯体的体积也最小[5]。

2.2.2 Tosoh 8YSZ的球磨处理对其流延坯片烧结的影响

图10为对Tosoh 8YSZ粉体进行不同球磨时间后的粉体分散程度的比较,从图中可知:未球磨、球磨7 h和球磨16 h。随着球磨时间的延长,YSZ颗粒团聚体减少;随着球磨时间的延长,颗粒分散度提高;随着球磨时间的延长,单个颗粒的尺寸变化不大。球磨后的8YSZ,浆料粘度增大,浆料中气泡增多;流延后的坯片,通过光照,发现电解质坯片具有微裂纹的现象。因为球磨后,粉体的团聚体减少,一次颗粒的分散更好,造成坯片干燥时暗裂(不明显的裂纹),只有通过光照可发现。其解决办法是提高浆料的固含量和适当分散剂和增加粘结剂。

图11 双层水系流延的坯片(绿色为阳极支撑层,白色为电解质层)Fig.11 Double-layer water-casting blank(green is the anode support layer, white is the electrolyte layer)

图11为双层水系流延的坯片,图12为切割好的电池坯片(阳极支撑型半电池坯片)。图13为球磨7 h后的8YSZ电解质(开裂)和未球磨的8YSZ电解质(未开裂)的对比,球磨7 h粉体因为坯片已经暗裂,烧后碎裂,且表面更为光亮。是因为球磨7h后粉体的分散性能更好,需要更多的分散剂和粘结剂,然而我们并未适当添加,所以烧后表现出来了。同时粉体的烧结温度也更低。未球磨的粉体,电解质未见开裂。是因为我们添加的分散剂和粘结剂合适,没有表现出开裂。

图12 切割好的26 cm×26 cm的阳极支撑电解质膜半电池坯片(烧结后为20 cm×20 cm)Fig.12 Cut 26 cm×26 cm anode supported electrolyte membrane Half-cell blank (20 cm×20 cm after sintering)

图13 球磨不同时间的8YSZ电解质流延片烧后的情况(a)球磨7 h;(b)未球磨Fig.13 After ball milling of 8YSZ electrolyte castings at different times.(a) milling for 7 h; (b) without milling

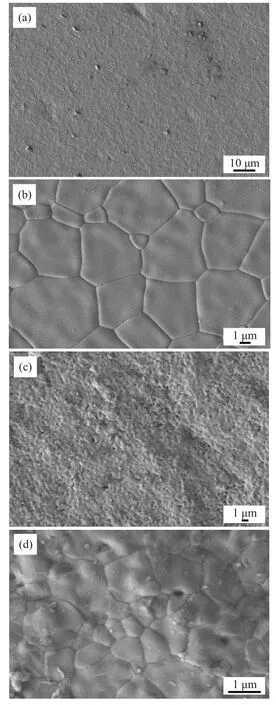

图14 (a)和(b)为水系流延法制备的电解质表面;(c)和(d)为喷涂法制备的电解质表面Fig.14 (a) and (b) Electrolyte surface prepared by aqueous casting;(c) and (b) Electrolyte surface prepared for spray coating

2.2.3 不同成型方法和不同烧结温度电解质SEM对比以Tosoh 8YSZ为原料,水系流延法和喷涂法制备的SOFC电解质表面对比。不同成型方法和不同烧成温度下电解质表面SEM对比如图14所示,流延法与干压法的比较:采用流延法制备的电解质微观表面更平整,缺陷也较少。图15为不同成型方法和烧结温度的电解质SEM比较,平均粒径为90 nm纳米的YSZ粉体在高温烧结下,都发生了致密化的同时晶粒明显长大了(最大的长大了近100倍)。流延法由于粉体在液体介质中的良好分散,使得其烧结温度明显较干压法的烧结温度低。1380 ℃共烧的晶粒尺寸与1500 ℃干压法的晶粒尺寸接近。流延法制备的电解质表面晶粒在2-10 μm之间。干压法也存在表面不平的温度。

2.2.4 SOFC阳极与电解质异质材料共烧行为研究

图15 不同成型方式和不同温度下烧结的电解质表面SEMFig.15 SEM of electrolyte surface sintered under different molding methods and different temperatures

图16 YSZ膜与阳极层的共烧过程的变形情况Fig.16 Deformation of the YSZ fi lm and the anode layer during the co- fi ring process

图17 电解质、阳极中的颗粒大小配比对烧成收缩的影响[6]Fig.17 Effect of particle size ratio in electrolyte and anode on fi ring shrinkage

图18 刚烧制好的10 cm×10 cm半电池和纽扣电池(半电池和全电池)实物照片Fig.18 fi red 10 cm×10 cm half-cell and button cell(half-cell and full-cell) photo

表2 材料组成及其流延坯片的烧成收缩率(干压试条)Tab.2 Material composition and fi ring shrinkage rate of cast sheet (dry pressed test strip)

表3 不同电解质与阳极的电池收缩率随温度的变化情况总结Tab.3 Summary of cell shrinkage with different electrolytes and anodes as a function of temperature

流延成型制备的阳极与电解质材料叠层后在共烧的过程中,由于两层材料组成不同导致叠层材料弯曲、变形或开裂。如何获得大面积平整阳极支撑型电解质薄膜SOFC半电池是制备的关键问题。图16所示,如果阳极的收缩率大于电解质的收缩率,则电池向阳极方向弯曲,电解质受压应力(一定程度上可增强电解质的强度);相反如果电解质的收缩大于阳极的收缩率,则电池向电解质方向弯曲,但由于电解质很薄,电解质受拉应力,所以造成的缺陷是电解质开裂。

图17为两种粉体粒度不一的电解质材料和两种粒度不一的阳极材料随温度变化的收缩曲线图,含粗NiO的阳极收缩率最小,含细NiO的阳极收缩最大,两个电解质材料收缩介于中间。如果制备电池的话,含细NiO的阳极与含粗细混合粉YSZ比较匹配(如表3中的试样Ⅲ)。具体分析见表3。

理想配方组成的阳极和电解质的收缩率相匹配是烧成的全过程中阳极的收缩率与电解质的收缩率始终是非常接近或略大于,其主要原因是电解质层非常薄,其抗拉强度比阳极层要低很多,特别在致密化前期。总之,通过控制粉体颗粒大小,调整阳极和电解质层的组成,使之烧成收缩率相匹配是一项较复杂的工作,由于材料的烧成过程的收缩率变化不仅与组成相关,还与成型(有机添加剂用量、固含量等)有密切关系。图18为实验室烧制好的10 cm× 10 cm半电池和纽扣电池(半电池和全电池)实物照片。

3 结 论

本文论述了水系流延的技术要点和注意事项,同时将水系流延技术(双层水系流延技术)用于平板式阳极支撑型电解质薄膜SOFC单电池的制备是可以行的。分散在电解质的流延中至关重要。在电池共烧过程中,如何调整电池的平整度也是非常关键的,主要是调整两相的烧成收缩率随温度的变化相匹配。