石墨界面层对层状ZrB2-SiCn陶瓷烧结性能和力学性能的影响

2019-06-05纪文义魏春城王伟伟张路路李素娟

纪文义,魏春城,王伟伟,张路路,李素娟

(山东理工大学 材料科学与工程学院,山东 淄博 255049)

0 引 言

ZrB2基陶瓷因具有高熔点、高导电性、高导热系数和突出的化学惰性而广泛用于高超声速飞行器的鼻锥、发动机热端等关键部位[1-4]。然而,陶瓷材料本身的脆性导致ZrB2基陶瓷使用可靠性低,严重限制了其作为结构陶瓷的广泛应用。研究表明,通过向ZrB2陶瓷添加适量SiC可以有效地提高ZrB2陶瓷的机械性能。Chamberlain等[5]添加了10 vol.%SiC(2 μm),热压烧结制备出的ZrB2-SiC陶瓷的断裂韧性仅为4.1 MPa·m1/2,不能很好地满足极端条件下的使用要求。Monteverde[6-7]的研究表明,掺入超细SiC可以改善ZrB2陶瓷的可烧结性和机械性能。随后,Rezaieet[8]等提出ZrB2-SiC中的力学性能限制缺陷是显微组织中观察到的最大SiC颗粒。基于以上研究,可以得出结论,SiC颗粒的尺寸对于确定ZrB2-SiC复合材料的组织和力学性能起着关键作用。

纳米SiC粉体的加入能够提高陶瓷的力学性能。Liu等[9]使用纳米SiC颗粒制备了ZrB2-SiCn陶瓷,断裂韧性为6.5 ± 0.3 MPa·m1/2。纳米颗粒的加入可以增加材料的致密度,从而提高材料力学性能。由于SiC和ZrB2的热膨胀系数不同,使得两者在烧结降温过程中收缩不匹配,在陶瓷内部特别是相界上会产生残余应力。另外,有研究发现具有较大表面能的纳米SiC粉体在较高的温度下颗粒很容易聚集长大[10-11],大颗粒会导致应力集中产生裂纹,易使材料开裂。

相比单相陶瓷,层状陶瓷能够使裂纹偏转、分叉增加裂纹扩展路径提高韧性,Xiang[12]等制备了层状ZrB2-SiC/BN陶瓷,韧性达到12.7 ± 0.55 MPa·m1/2,显著提高了材料的安全可靠性。虽然现在对ZrB2-SiC层状陶瓷的研究进行了一些的报导,但是对使用纳米SiC制备的ZrB2-SiCn层状陶瓷还鲜有研究。

本文采用流延-叠层-热压烧结工艺,添加纳米SiC粉体制备出以石墨为界面层的层状ZrB2-SiCn/Cg陶瓷,与块体ZrB2-SiCn陶瓷比较,研究了其烧结性能、微观结构和力学性能。

1 实 验

ZrB2粉体(粒度5 μm、纯度98%、丹东市化工研究所有限责任公司),SiC颗粒(粒度60 nm、纯度99%、山东潍坊新方磨料磨具有限公司),片状石墨粉(平均直径和厚度分别为15 μm和1.5 μm,纯度99%,青岛天盛石墨有限公司)。

层状ZrB2-SiCn/Cg陶瓷的制备过程如下:将混合粉(80 vol.%ZrB2+ 20 vol.%SiCn)加入到一定量的无水乙醇中球磨,使其充分混合,再加入粘结剂和增塑剂进行二次球磨,经真空除气处理制得混合均匀、性能稳定的流延浆料。在自制的流延装置上流延成型ZrB2基片。同样工艺制备出石墨界面基片(70 vol.%C + 20 vol.%ZrB2+ 10vol.% SiCn)。经干燥、裁剪、交替叠层放入石墨模具中,先真空脱脂,再热压烧结,在30 MPa下,1900 ℃保温1h制备出层状ZrB2-SiCn/Cg陶瓷。单相ZrB2-SiCn陶瓷的配比为80 vol.%ZrB2+ 20 vol.%SiCn,并经过1900 ℃保温1 h热压烧结,压力为30 MPa。

材料热压成形后,经切割、磨削、抛光后制成尺寸为3 mm × 4 mm × 36 mm及2 mm × 4 mm ×22 mm的试样,层面垂直于加压方向,用电子万能试验机(INSTRON-1186,美国英斯特朗公司)分别进行三点弯曲强度和断裂韧性的测试。三点弯曲跨距为30 mm,加载速率为0.5 mm/min。断裂韧性跨距为16 mm,开口宽度< 0.2 mm,切口深度2 mm,加载速率为0.05 mm/min。力学性能均为5~6根试样测试结果的平均值。用压痕法测定材料的维氏硬度,测量的负荷为98 N,保压时间为15 s;对试样进行喷金处理,用扫描电子显微镜(Sirion200,荷兰FEI公司)对样品的显微结构进行分析和观察;将试样放入无水乙醇溶液中,进行超声清洗,干燥后利用X射线衍射分析仪(proto LXRD,加拿大Proto制造公司)计算物相间的残余应力。

2 结果与分析

2.1 烧结性能分析

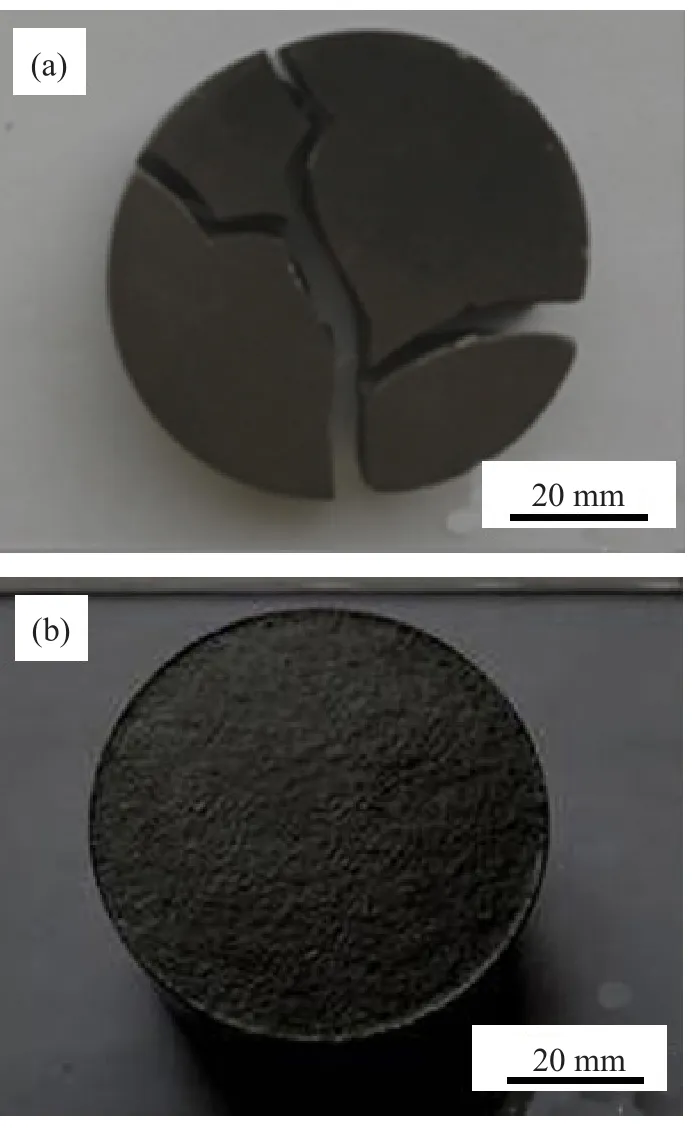

图1为单相ZrB2-SiCn陶瓷和层状ZrB2-SiCn/Cg陶瓷经热压烧结后的块体图。单相ZrB2-SiCn陶瓷在烧结过程中发生纵向开裂,而层状ZrB2-SiCn/Cg陶瓷并没有发生开裂。产生这种现象的原因是ZrB2和SiC的热膨胀系数不同,在降温过程中,两者发生收缩,界面会产生一个应力,使SiC晶粒周围产生微裂纹,多个微裂纹相互穿插扩展,产生一个应力集中的截面[13-14]。当应力集中产生的能量高于产生的新表面所需的表面能时,致使两相界面发生开裂。两相之间的残余应力可以通过Hsueh公式[15]计算:

式中,σ为残余应力;α为热膨胀系数;ν为泊松比;E为杨氏模量;△T为温差。其中下标Z和S分别代表ZrB2和SiC。对于ZrB2-SiC陶瓷,EZ=490 GPa,Es= 550 GPa;νz= 0.17,νs= 0.14;αz=6.8×10-6/K,αs= 4.7×10-6/K[15-17]。在没有晶间开裂和损伤情况下,根据式(1)可以得到ZrB2和SiC之间的残余热应力为1.15 GPa。

图1 烧结后的陶瓷块体:(a)单相ZrB2-SiCn陶瓷、(b)层状ZrB2-SiCn/Cg陶瓷Fig.1 The ceramic block after hot pressing: (a) monolithic ZrB2-SiCn ceramics, (b) laminated ZrB2-SiCn/Cg ceramics

对烧结后的试样利用X射线衍射分析计算残余应力,经应力测试可得单相ZrB2-SiCn陶瓷存在22 MPa拉应力,远远低于理论上的1.15 GPa,这主要是由于试样开裂使得大量的应力得到了释放。利用X射线衍射分析计算层状陶瓷的残余应力得到,内部存在321 MPa的拉应力,小于层状陶瓷的强度390 MPa(见表1),所以材料没有发生开裂现象。

2.2 显微结构分析

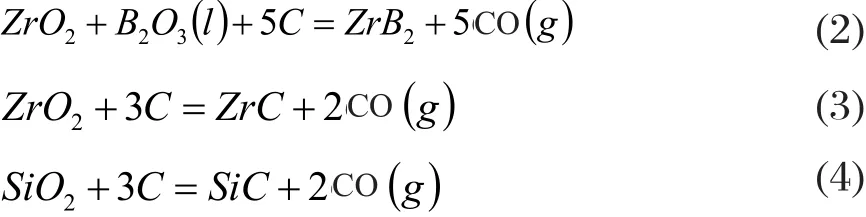

为了对ZrB2-SiCn陶瓷开裂行为进行进一步研究,分别对其表面和开裂面进行分析。图2为单相ZrB2-SiCn陶瓷的SEM照片,由图2可以看出热压烧结制备的ZrB2-SiCn陶瓷较致密、无明显气孔,黑色的SiC均匀地分布于ZrB2相中。从图2(a)中可以看出,虽然添加的SiC颗粒为纳米级,但在单相陶瓷中SiC颗粒尺寸平均在1.5 μm左右,同时含有个别异常大颗粒,最大颗粒达到5 μm。这归因于SiC颗粒为纳米级具有高表面能,易发生颗粒团聚,使得粒径增大。颗粒尺寸的增加,热应力对晶界损伤程度也会随之加重。其中部分颗粒异常长大,会在周围引起裂纹。如图2(b)所示,SiC大颗粒周围有许多孔洞及裂纹,而试样开裂主要从SiC大颗粒处产生,大量的内应力致使裂纹沿着结合力较弱的ZrB2和SiC颗粒边界扩展,最终导致块体开裂。从图2(c)和(d)开裂后的SEM照片看出,ZrB2-SiC陶瓷主要沿大晶粒断裂,断裂方式表现为沿晶断裂。

图3为添加石墨界面层的层状ZrB2-SiCn陶瓷的SEM图片,从图3(a)可以看出陶瓷中ZrB2-SiCn基体层与石墨软层交替排列,其中ZrB2-SiCn基体层亮而厚,而石墨界面层薄而黑。图3(b)为界面层放大图像,石墨质软在抛光过程中出现脱落,层间出现凹坑。由图3(c)可知,层状陶瓷中SiC颗粒为1.0 μm左右,小于单相陶瓷中SiC的粒径(1.5 μm)。且SiC与ZrB2相界结合处缺陷较少(见图3(d)),已报道对于非氧化物陶瓷,ZrB2和SiC颗粒表面主要氧化物杂质为ZrO2、B2O3和SiO2,其次在球磨过程中也会必不可免的引入ZrO2杂质。氧化物杂质的存在可促进晶粒异常长大,在ZrB2-SiC陶瓷中添加石墨能够与其反应去除氧化杂质起到细化晶粒的作用[16]。石墨与杂质反应过程如公式(2)-(4)所示:

层状陶瓷石墨界面层的存在,石墨去除了氧化物中的杂质从而抑制了颗粒的长大,使得层状陶瓷中SiC粒径小于单相陶瓷,从而避免了裂纹在大颗粒处集中产生导致试样开裂。而较小的晶粒尺寸也增加了位错遇到晶界的频率,试样变形消耗更多断裂能量,因此若发生同样形变则需要更大的应力[18]。

2.3 力学性能分析

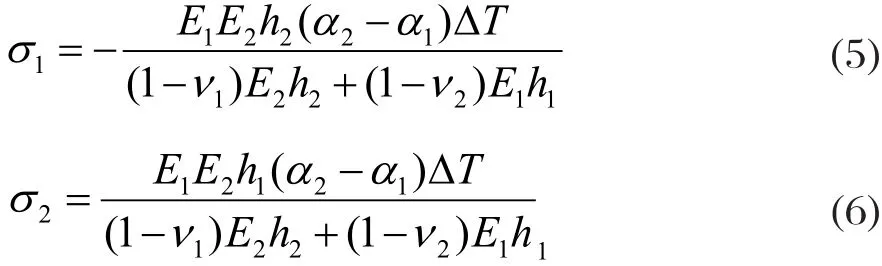

层状ZrB2-SiCn/Cg陶瓷由ZrB2-SiCn基体层和石墨界面层交替排列组成,由于基体层与石墨界面层的成分不同,在降温的过程中,基体层与石墨界面层的热膨胀系数不同,层间会产生一个剪切力。该剪切力可用式(5)和(6)表示[19]

图2 单相ZrB2-SiCn陶瓷SEM图片:(a)(b)表面、(c)(d)断面Fig.2 SEM surface and fracture surface images of monolithic ZrB2-SiCn ceramics: (a) and (b) surfaces, (c) and (d) fracture surfaces

图3 层状ZrB2-SiCn/Cg陶瓷侧面的SEM图:(a)侧面图、(b)石墨层放大图、(c)ZrB2-SiCn层放大图、(d)SiC颗粒放大图Fig.3 SEM side images of the laminated ZrB2-SiCn/Cg ceramics:(a) side, (b) magni fi ed image of the graphite layer, (c) magni fi ed image of the ZrB2-SiCn layer, (d) the magni fi ed image of SiC particles

式中,σ,Ε,α,ν,△T,h分别表示层间剪切力、杨氏模量、热膨胀系数、泊松比、温差和层厚。基体层和界面层分别用下标1、2表示。ν1和ν2为500 MPa和15 MPa。1和2为0.16和0.14[16]。计算得出,σ1、σ2分别为-54 MPa和540 MPa。基体层受到压应力,界面层受到拉应力。

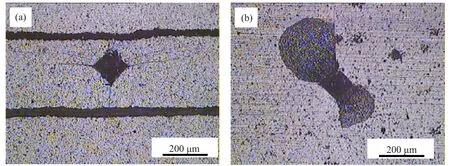

层间剪切力可由层状ZrB2-SiCn/Cg陶瓷的显微硬度图解释,在层状ZrB2-SiCn/Cg陶瓷侧面上,平行于界面方向的裂纹明显长于垂直于界面方向的裂纹,如图4(a)所示,当压痕裂纹靠近界面层时,裂纹没有直接穿过界面层,压痕应力被界面层吸收。由于石墨层的热膨胀系数大于基体层的热膨胀系数,基体与界面之间存在剪切力,同时由于界面层组分质软,在剪切应力作用下,界面层处产生微裂纹。主裂纹经过界面层时,不会直接穿过石墨界面层,主裂纹在界面处被微裂纹钝化,沿着界面层发生偏转和分叉,松弛裂纹尖端应力集中,增加材料的裂纹扩展阻力和对裂纹的容忍性,因此裂纹在垂直界面层方向扩展距离较短。压痕在层状ZrB2-SiCn/Cg陶瓷表面上时,材料表面产生了大面积的扇形区域塌陷,见图4(b)。这是由于石墨本身是层状结构,层与层之间结合较弱,受力时层与层之间会产生滑移,当滑移足够多时就会产生塌陷,消耗内应力。

图4 层状ZrB2-SiCn/Cg陶瓷维氏硬度压痕图:(a)侧面、(b)表面Fig.4 The vickers hardness indentation of the laminated ZrB2-SiCn/Cg ceramics: (a) side, (b) surface

表1 单相ZrB2-SiCn陶瓷与层状ZrB2-SiCn/Cg陶瓷的力学性能Tab.1 Mechanical properties of monolithic ZrB2-SiCn ceramics and laminated ZrB2-SiCn/Cg ceramics

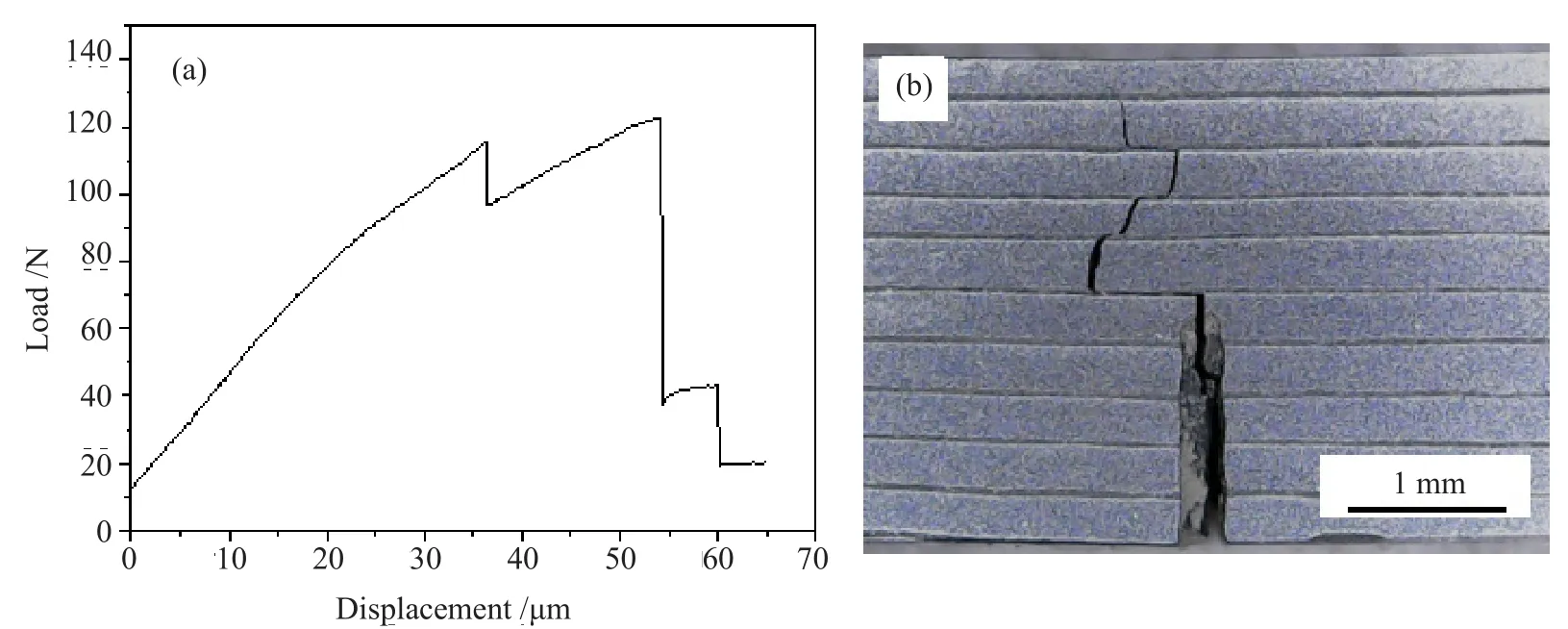

图5 层状ZrB2-SiCn/Cg陶瓷的载荷-位移曲线和裂纹偏转照片:(a)载荷-位移曲线、(b)裂纹偏转照片Fig.5 The load-displacement curve and image of crack propagation for the laminated ZrB2-SiCn/Cg ceramics:(a) load-displacement curve, (b) image of crack propagation

表1为单相ZrB2-SiCn陶瓷和层状ZrB2-SiCn/Cg陶瓷力学性能,由于单相ZrB2-SiCn陶瓷在烧结过程中应力集中开裂,试样内部存在大量微裂纹等缺陷,导致试样弯曲强度和断裂韧性仅为53 MPa和2.7 MPa·m1/2。单相ZrB2-SiCn陶瓷表面和侧面硬度都高于层状ZrB2-SiCn/Cg陶瓷。由于烧结时在垂直于表面方面加了一个外加压力,使得单相陶瓷的性能呈现各项异性,其中,热压使得表面的硬度要高于侧面的硬度。

层状ZrB2-SiCn/Cg陶瓷的弯曲强度和断裂韧性分别为390 MPa和11.67 MPa·m1/2,相比于报道的块体ZrB2-SiCn陶瓷[9],断裂韧性提高了一倍。层状ZrB2-SiCn/Cg陶瓷断裂韧性的载荷-位移曲线如图5(a)所示,图中有多个峰值,说明层状ZrB2-SiCn/Cg陶瓷受力时,断裂时不同于块体陶瓷的一次脆性断裂,而是多次断裂。从图5(b)层状陶瓷裂纹扩展照片可以看出,由于引入了弱界面层的结构,在受力时产生的裂纹在扩展到界面层时会发生偏转,使得裂纹扩展路径增加,吸收更多断裂能量,从而提高断裂韧性,使材料免受灾难性断裂。

3 结 论

(1)采用纳米SiC制备出单相ZrB2-SiCn陶瓷,SiC粒径为1.5 μm左右,试样开裂。而采用流延-叠层-热压烧结工艺制备的以石墨为弱界面的层状ZrB2-SiCn/Cg陶瓷,SiC粒径为1.0 μm左右,其弯曲强度为390 MPa,断裂韧性为11.67 MPa·m1/2。

(2)以石墨为弱界面的层状ZrB2-SiCn/Cg陶瓷的烧结性能和力学性能提高明显,主要是由于石墨界面层可以去除氧化杂质抑制SiC颗粒的异常长大,其次,可以使裂纹偏转、分叉,钝化裂纹,阻止裂纹贯穿性扩展。