单晶高温合金弹性模量和泊松比测试方法的现状分析

2019-06-05赵澎涛于慧臣何玉怀

赵澎涛,于慧臣,何玉怀

(中国航发北京航空材料研究院 航空材料检测与评价北京市重点实验室 中国航空发动机集团材料检测与评价重点实验室材料检测与评价航空科技重点实验室,北京 100095)

材料在高温下的弹性模量(杨氏模量E和剪切模量G)及泊松比μ是材料结构设计和强度校核必不可少的参数,其准确与否直接影响结构中应力应变的计算精度,同时也会对高周疲劳、低周疲劳、蠕变以及疲劳蠕变交互作用的寿命预测的准确性产生重要影响[1-3]。随着航空工业的发展和需求,航空发动机中的涡轮导向叶片、工作叶片等关键部位,逐步采用了单晶等高温合金。这些材料表现为各向异性特征,其弹性模量和泊松比性能与晶体取向、温度和基体相/析出相的演变过程等均有密切的关系,弹性模量和泊松比测试标准逐渐凸显不足,尤其表现在高温环境下的测量。目前的弹性模量和泊松比测试方法多为通用标准[4-11],已有的研究未对通用标准测定单晶高温合金弹性性能的适用性进行充分论证,缺乏对单晶高温合金的针对性,也未充分考虑晶体取向的影响,造成不同来源的单晶高温合金高温弹性模量和泊松比的性能数据差别较大,影响了材料研究与结构设计的使用,制约了对弹性模量、泊松比与温度、晶体取向等变化规律的深入研究和认识。为建立适用于单晶高温合金的测试标准,本文总结了单晶高温合金弹性模量和泊松比的特点以及现有测试方法,就国内外单晶高温合金弹性模量和泊松比测试与表征研究展开分析,进而总结了测试方法与表征研究中存在的问题,并详细介绍了基于不同温度下取向与弹性模量的回归关系,建立了DD6合金任意取向下弹性模量与晶体取向的定量关系。

1 单晶高温合金弹性模量和泊松比测试方法以及特点

高温弹性模量和泊松比是材料研究和结构设计最为重要的基础性能参数,其数据的准确与否直接影响到计算结果的可靠性。正因如此,目前高温弹性模量和泊松比的测量标准和方法众多(见表1),涵盖了金属材料、复合材料、高分子、陶瓷材料、橡胶、岩土等在内的几乎所有工程应用材料。这些测试标准和方法按照基本原理的不同,主要分为静态法[4-7]和动态法[8-11],按照应变测试方法不同,静态法又主要分为接触法和非接触法。静态法中的电测法(应变片法)、接触引伸计法、纳米压痕法等均通过直接接触试样表面测量应变,称为接触法;云纹干涉法[12-13]、基于数字图像相关技术(digital image correction,DIC)[14]等方法则通过采集试样表面特征图像,计算获得特征区域的局部应变,称为非接触法。动态法分为声波共振、脉冲激励振动和超声波法等方法,依据共振原理,通过试样共振频率、密度、试样尺寸或超声波的传播速率等参数,间接计算获得弹性模量和泊松比。除静态法和动态法外,还有中子衍射[15-17]等方法也可对金属相的弹性模量和泊松比进行原位测量。

在国内外的工程应用中,由于单晶高温合金对测试温度提出很高的要求(最高温度约1100 ℃),通常采用静态法中的接触引伸计法、云纹干涉法和动态法中的声波共振法(或脉冲共振法)等方法。这些方法均对应有成熟的国际或国内标准,且处在不断更新中。某些方法虽然未形成针对金属材料的国际和国内标准,比如静态法中的DIC法,但随着算法的不断改进,对高温弹性模量和泊松比的测试目前也具有较高的精度。

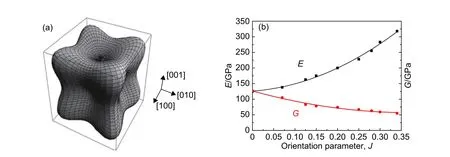

相比各向同性材料,单晶合金高温弹性模量和泊松比有其特殊的测试要求和表征方法。众所周知,单晶合金主要由γ基体相和沉淀析出在其中的γ′沉淀相组成,γ相与γ′相界面的微观结构以及温度和载荷作用下的演化过程在很大程度上决定了其力学性能。单晶合金由于消除了晶界,宏观表现为明显的各向异性行为(如图1(a)所示[18]),其三个主轴方向的弹性特性相同,因此独立的弹性常数减少至3个,常将某一特定晶体取向(如[001]、[011]或[111]取向)的杨氏模量、剪切模量和泊松比作为这3个独立弹性常数[19]。单晶合金弹性模量与晶体取向符合一定的回归关系(如图1(b)所示[20]),通过对特定取向范围内的弹性模量的拟合,能够实现对单晶合金弹性模量的定量表征,获得刚度矩阵所需的独立弹性常数。需要指出的是,不同于各向同性材料,单晶合金材料主轴方向杨氏模量、剪切模量和泊松比为相互独立的常数[21],已知两个独立常数情况下也无法通过公式直接得到,只能通过测量,或通过建立弹性模量和剪切模量与晶体取向的定量回归关系间接得到。

表1 材料弹性模量和泊松比的测量标准方法与应用范围Table 1 Standard method for measuring elastic modulus and Poisson's ratio of materials and application range

图1 单晶合金弹性模量与晶体取向关系 (a)示意图[18];(b)曲线图[20]Fig. 1 Relation between elastic modulus and crystal orientation of single crystal alloys (a)sketch map[18];(b)curve graph[20]

2 国内外研究进展

国外很早便开展了对单晶高温合金弹性行为的研究,并采用了多种方法对单晶合金的弹性模量和泊松比进行测定,这其中以静态引伸计法[22]、声波共振/脉冲共振[23]和超声法[24-26]等应用居多,随着测试技术的进步以及新的测试手段的出现,国外也开展了诸如纳米压痕[27]、中子衍射[28-29]、DIC[30-31]等方法在弹性模量和泊松比测定方面的研究。

以目前广泛应用的CMSX-4等二代单晶合金为例,为获得其准确的高温弹性模量和泊松比等弹性常数,国外研究人员采用了多种不同手段进行反复测定。Hermann等[20]、Sieborger等[18]分别采用共振动态法和超声法对CMSX-4合金的室温~1200 ℃的动态杨氏模量、剪切模量和泊松比进行了测定,通过与静态引伸计法的结果对比发现,在900 ℃以下,动态弹性模量和静态弹性模量的差别在5%以内;900 ℃以上,动态弹性模量明显大于静态弹性模量。Takagi等[32]采用纳米压痕方法对CMSX-4的高温弹性模量进行测试,并与动态法进行了比较,结果显示,当[001]取向的偏离度为5°时,测量的弹性模量与Hermann等[20]的结果偏差较大,原因可能是弹性模量计算过程中所采用的泊松比与实际样品的泊松比相差较大。为获得材料内部的残余应力分布、弹性模量等性能参数,中子衍射法从20世纪90年代逐步实现了推广应用。Dye等[33]采用中子衍射方法对CMSX-4合金中的γ基体相和γ′沉淀相的等效杨氏模量进行了测定,并通过有限元推导计算得到纯单晶的杨氏模量。

对单晶合金弹性模量和泊松比的表征方法、影响因素等也开展了全面和深入的研究。1928年和1929年,Voigt和Reuss将胡克定律转化为晶格的平均应力与应变关系,先后建立了模型对晶体弹性模量的上限和下限进行了计算。Hill和Kroner等考虑晶界间的应力应变的影响,对Voigt和Reuss的模型进行了改进,提高了拟合精度。Hermann等[20]采用Hill模型将共振动态法测定的CMSX-4合金不同取向的弹性模量进行了拟合,建立了弹性模量与取向的定量表征关系;Wang等[34]则采用Kroner模型对中子衍射法测定的Inconel 625合金不同取向单晶弹性模量进行拟合,获得了单晶在不同温度下的三个独立柔度矩阵常数。相比弹性模量的表征方法,泊松比由于涉及两个方向的应变,其表征方法更加复杂。不同于一般的等轴晶和柱状晶高温合金,单晶合金宏观力学行为与其构成的单晶类似,某些取向的泊松比可能出现负值。Golynets等[35]采用了静态引伸计法,通过同时测量试样纵向和横向应变,对镍基单晶合金VZhM8室温至1000 ℃的弹性模量和泊松比开展了研究,并对刚度矩阵进行了验算,结果表明:单晶合金 < 011 >[011]方向的泊松比为负值,其余取向的泊松比则在0.15~0.88范围变化,可见单晶合金不同取向的泊松比有明显的差异,变化范围也很大。

单晶合金弹性模量和泊松比除了与晶体取向有密切的关系,诸如温度、固溶强化元素质量分数、γ相和γ′相高温下的演化等因素也会影响弹性模量和泊松比。Hermann等[36]对高温下的γ相和γ′相的黏弹性进行了研究,并指出CMSX-4高温黏弹性主要由γ′相的黏弹性行为所决定。在高温蠕变中,单晶合金中γ相和γ′相的弹性模量的比值关系影响到筏化的形状,因此围绕如何准确测定γ相和γ′相的弹性模量,众多学者展开了研究。早期研究主要是采用了单独铸造γ相和γ′相的试样,并使用了共振或超声等方法测定弹性模量[18-20,37],随着中子衍射的应用,对单晶合金的组成相的弹性性能进行直接测量成为可能。Dye等[33]和Ma等[38]通过采用中子衍射方法,分别对单晶合金CMSX-4、镍基合金CM247中的γ基体相和γ′沉淀相的错配应变进行测量,获得了γ相和γ′相的弹性常数。

国内针对单晶合金弹性模量和泊松比的测定,也开展了静态法[39]和动态法的实验研究。于慧臣等[40]采用静态拉伸法,对单晶合金在室温和760 ℃下的杨氏模量进行了研究,并建立了晶体取向与杨氏模量的定量关系;成晓鸣等[41]对采用动态法测量单晶DD3合金动态杨氏模量和动态剪切模量进行了理论和实验计算,证明了其测量的可行性。国内在20世纪90年代从国外引入了云纹干涉法,该方法具有高灵敏度、条纹质量好、分辨率高,实时观测等优点,谢惠民等[42]、张宸宇等[43]和李禾等[44]搭建了云纹干涉法高温测试平台,对单晶合金1200 ℃的杨氏模量和泊松比进行了测量。除以上方法外,国内也有超声法[45,46]和纳米压痕法[47,48]测定单晶合金弹性模量的报道。张谦琳等[45]采用超声法对一种定向高温合金进行了研究,确定了该材料的全部工程弹性常数,胡兴建等[47]利用分子动力学研究了压头对Ni基单晶合金γ/γ′晶面纳米压痕的测试结果的影响。

DIC是一种非接触、非干涉的全场变形测量方法,在实验力学领域中已成熟应用。Lyons等[49]采用DIC方法测量了铬镍铁高温合金高温下的弹性模量和热膨胀系数。国内从DIC的基本原理、理论精度及应用研究等几个方面开展研究,潘兵等[50-52]采用DIC方法对奥氏体不锈钢材料在高温下的变形进行测量,建立了高温下测量薄膜材料热膨胀系数的方法。

3 存在的主要问题及可行的解决途径

3.1 主要问题

在单晶高温合金高温弹性模量和泊松比的测定和定量表征技术方面存在如下主要问题:

(1)缺乏专门的测试标准,对误差影响认识不足。目前用于测定单晶高温合金高温弹性模量和泊松比的标准,均参考了国际或国内通用的金属材料测试标准,对于单晶高温合金,由于对其高温下材料特性所引起的误差影响的研究较少,因此这些标准的通用性和适用性存在疑问,值得商榷。静态接触引伸计法和动态共振法是目前高温合金弹性模量的工程应用中最为普遍的两种方法,美国金属材料性能研发与规范化(metallic materials properties development and standardization,MMPDS)中高温合金弹性模量和泊松比性能数据主要采用了这两种方法测定。一般情况下,静态法和动态法均为推荐方法,但在较高温度环境下,当蠕变对单晶高温合金弹性模量的测量产生影响时[53],静态法精度下降,该情况下MMPDS则推荐采用动态法,并用动态弹性模量(Ed和Gd)表征,泊松比则通过Ed和Gd计算得到。相比静态法,动态共振法具有更高的精度,但也存在明显的不足:(Ⅰ)在高温及高频固有频率状态下,单晶高温合金表现为高温黏弹性[36],从而使得弹性模量的测量值较真实值偏低;(Ⅱ)试样轴线与晶体取向不完全重合,引起弯、扭耦合振动,从而影响振型。采用超声波法,虽然能够通过一系列公式推导,实现对单晶高温合金弹性矩阵系数的测量,但对单晶高温合金试样的加工制备的精度要求较高,另外超声波接收传感器的精度受高温影响较大,高温弹性模量和泊松比的测量存在一定难度。中子衍射可实现对晶体相室温和高温弹性模量的准确测量,但使用经费较高、操作难度较大,并不具备工程应用的推广意义。国内外也有应用纳米压痕技术测量晶体弹性常数的相关文献报道,但其测量的结果容易受晶体取向的影响。综合分析,现有的标准和方法均存在一定优势和不足,采用单一方法很难实现单晶高温合金高温弹性模量和泊松比全部参数的直接测量,有必要对现有的测试标准和方法进行有效整合,对单晶高温合金高温材料特性引起的误差影响进行评估,制定具有针对性的测试标准。

(2)未考虑晶体取向的影响。为获得单晶合金等各向异性材料的刚度矩阵系数,一种方法是建立不同晶体取向弹性模量E[hkl]、G[hkl]([hkl]代表晶体取向)与刚度矩阵系数(对于单晶合金为S11、S12、S44)和晶体取向参数A[hkl]的表征模型,基于测定的E[hkl]、G[hkl]与A[hkl]的参数对应关系,通过线性回归确定刚度矩阵系数;另一种方法是建立刚度矩阵系数与特定晶体取向的独立弹性常数的关系,基于精确的晶体取向控制和试样制备技术,通过参数测定获得特定晶体取向的整套独立弹性常数,进而确定刚度矩阵系数。由此可见,无论采用何种方法,都必须要考虑晶体取向的偏差对弹性模量和泊松比的影响;工程应用中用于弹性模量和泊松比测量的试样,其弹性加载方向与特定取向(如[001]、[011] 或[111])一般存在0°~15°的偏角,但最终均被看作0°偏角的测量值,并作为独立弹性常数,直接用于计算刚度矩阵。郭立等[54]发现,目前国内使用的材料手册中的化学成分差异较小的高温合金材料(如DZ125和DZ125L),在某些温度下的同一取向的泊松比常数相差在30%以上,给工程设计造成了困难,也给设计人员带来了困扰。

相比国外,国内在单晶合金的高温弹性模量和泊松比的测试与表征技术研究方面还存在明显的差距。经过几十年的高温合金性能数据积累,在大量工程应用经验基础上,国外已建立了完善的测试标准和表征模型,并借助了先进的测量手段,如中子衍射,对单晶合金的主要晶体相的弹性模量进行了精确测量。国内高温合金的全面性能数据已有一定的储备,但单晶合金弹性模量和泊松比的研究仍停留在数据测定阶段,缺乏不同取向的弹性模量和泊松比性能参数,未建立基于实测值的定量关系和表征模型。因此在已有性能数据储备的基础上,加快对单晶合金等材料的测试技术和表征方法研究也是未来国内的发展趋势。

3.2 可行的解决途径

国内在单晶合金弹性模量和泊松比的测定与表征方面存在的问题,直接影响了刚度矩阵的准确性,解决该问题主要有如下两种途径:第一,对由于单晶合金高温特性引起的误差影响进行充分的评估,揭示测量误差对结果的影响程度;第二,考虑单晶高温合金晶体取向的影响,建立更为精确的弹性模量和泊松比与晶体取向的定量关系和表征模型。

我国在第二代单晶高温合金DD6的弹性模量测量方面获得了较为全面的基于不同温度、不同晶体取向下的弹性模量数据,接下来将以DD6为例,详细介绍单晶高温合金弹性模量与晶体取向定量关系的建立过程。

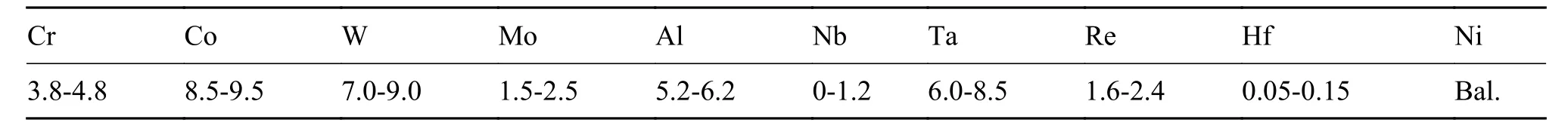

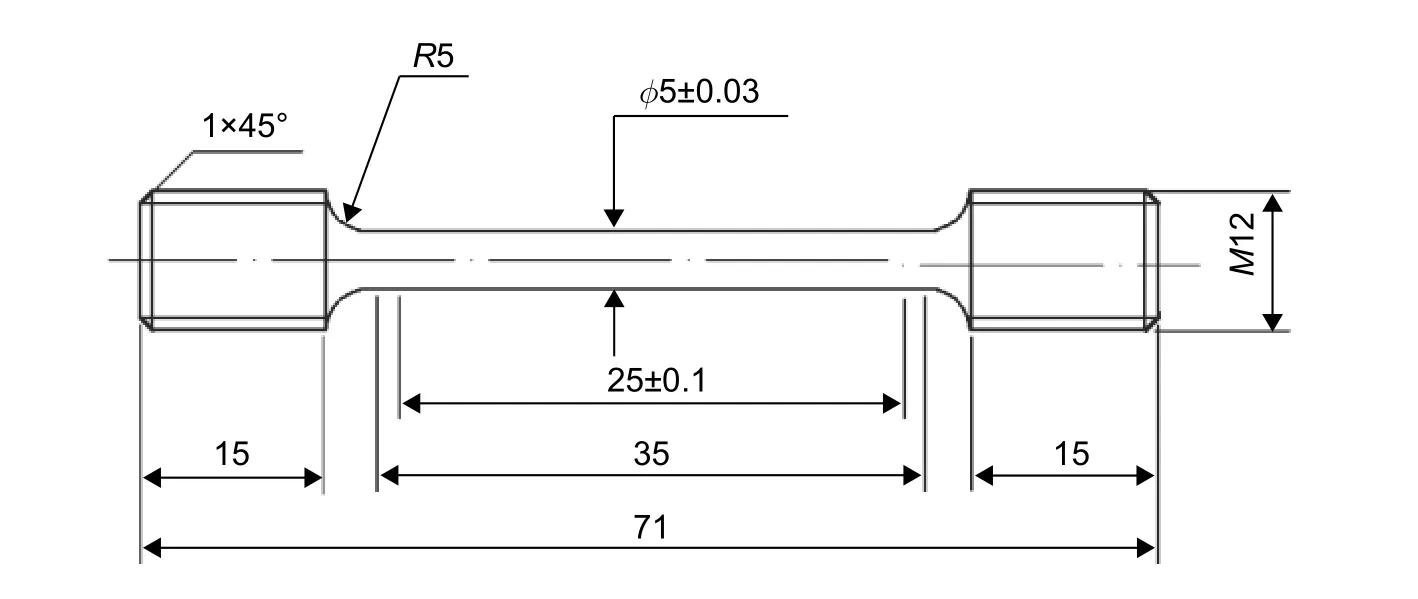

单晶合金DD6具有高温强度高、综合性能好、组织稳定及铸造工艺性能好等优点,具体的化学成分见表2。采用真空感应炉熔炼母合金,真空感应定向凝固炉重熔,熔模精铸和定向凝固法铸造单晶DD6圆棒毛坯,经固溶和时效热处理后,加工为标准试样,见图2,其标距长度为25 mm,直径为5 mm。采用劳厄X射线反射法分别测量试样轴线与[001]和[011]取向之间的夹角。拉伸实验在INSTRON 4507试验机上完成。

线弹性条件下,材料的应力应变关系可由胡克定律表示为:

表2 DD6合金的化学成分(质量分数/%)Table 2 Chemical composition of DD6 alloy(mass fraction/% )

图2 拉伸试样图Fig. 2 Tensile specimen diagram

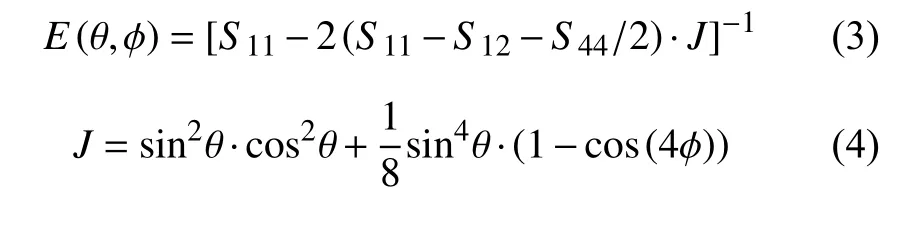

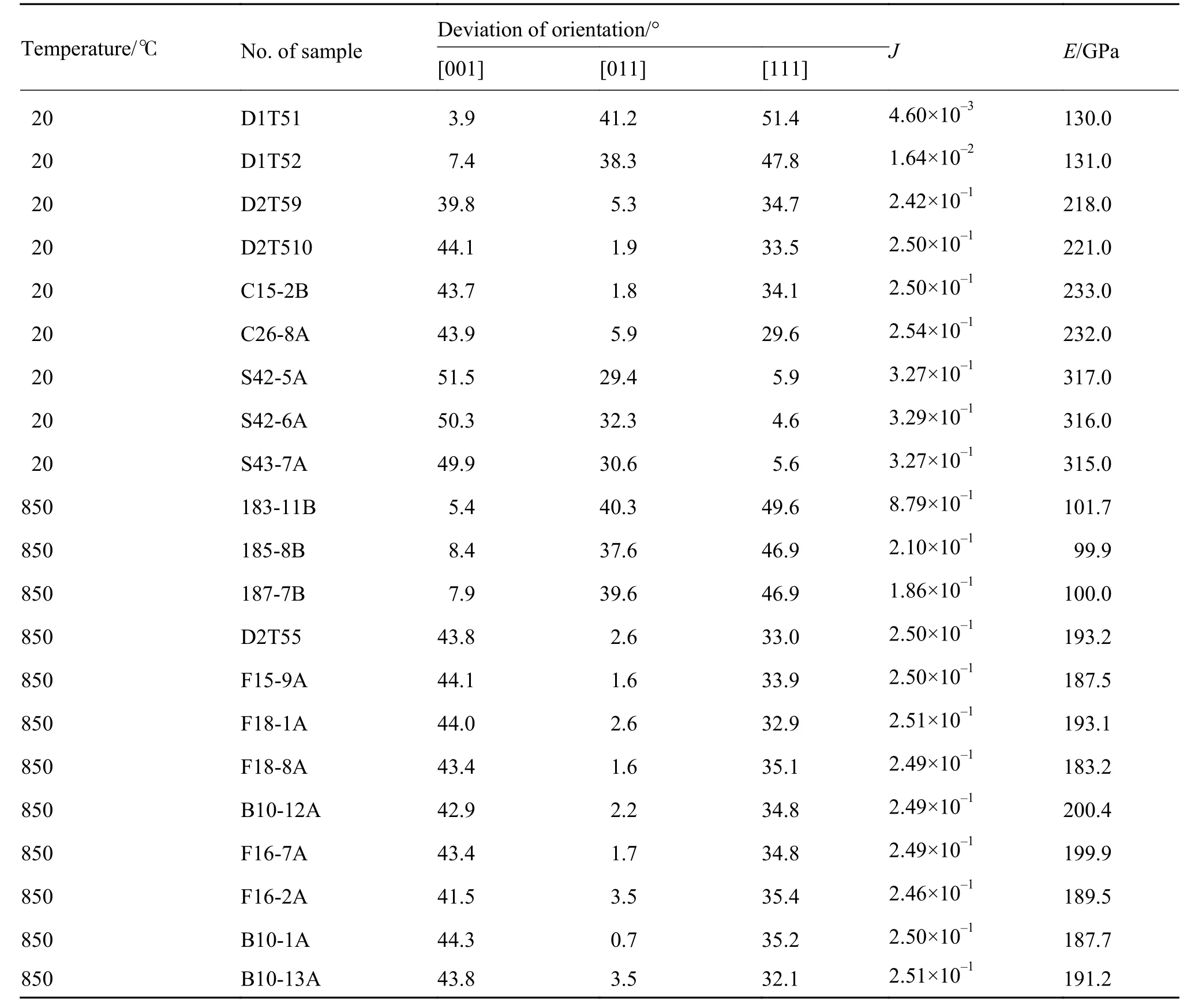

式中: [ C]ij和 [ S]ij分别为刚度矩阵和柔度矩阵,对于完全各向异性材料具有21个独立参量,而对于某些特定晶体特征材料,如面心立方晶体,独立参量只有3个。单晶高温合金消除了晶界,其宏观表现为单晶特性,因此单晶合金的柔度矩阵系数独立参量也只有3个: S11、 S12和 S44。单晶高温合金任意晶体取向的弹性模量可由下式计算:

式中:J 为晶向参数;θ 和 α分别为试样轴线方向与[001]和[011]取向的偏角;φ为试样轴线和[001]所在平面与[010]的夹角。

由式(3)可以看出,可将S11和 2(S11-S12-S44/2)看作与变量无关的常数,通过测量不同晶体取向试样的弹性模量,对不同晶向参数与弹性模量进行线性回归,确定两个方程常数,从而获得任意晶体取向下的弹性模量。

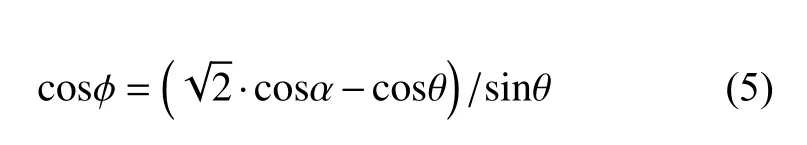

表3中列出了所测试样的轴线晶体取向以及测得的弹性模量值。对数据进行线性回归,得到室温和850 ℃下晶向参数与弹性模量的方程常数,见表4。通过与文献[40]中的室温方程常数对比,两者非常接近。将特定晶体取向对应的 θ 和 φ带入式(3)中,可得到室温下晶体取向为[001]、[011]和[111]时,计算的弹性模量为127 GPa、231 GPa和316 GPa。

表3 不同测试温度和晶体取向试样的弹性模量Table 3 Elastic modulus of specimens at different test temperatures and crystal orientations

图3为室温和850 ℃下的不同晶向参数与弹性模量关系,图中实线代表根据以上获得常数建立的晶向参数与弹性模量的回归方程。从图3可以看出,室温和850 ℃下回归方程拟合线性程度较好。

表4 晶向参数与弹性模量的方程常数Table 4 Equation constants of crystal direction parameters and elastic moduli

图3 DD6单晶合金晶向参数与弹性模量的关系图Fig. 3 Relation between crystal direction parameters and elastic moduli of DD6 single crystal alloy

4 结束语

通过归纳现有用于单晶合金弹性模量和泊松比的测试方法,分析了单晶高温合金弹性模量和泊松比的国内外研究现状,目前单晶高温合金弹性模量和泊松比测试缺乏专门的测试标准,而工程应用中又往往忽视晶体取向偏差对弹性模量和泊松比的影响。本文同时认为:有必要针对现有的测试标准和方法对测量单晶合金弹性常数的误差影响进行评估,制定适用于单晶高温合金的测试标准,并详细介绍了单晶高温合金DD6材料弹性模量与晶体取向定量关系的建立过程,这也为其他单晶合金材料准确弹性模量的测定及研究提供了思路。