不同粉碎方式对含金铜矿石浮选的影响

2019-06-03刘辉

刘 辉

(中国黄金集团海外项目,北京 100000)

高压辊磨机作为一种十分高效、节能的破碎设备,目前的应用途径为球磨作业开展之前,对细碎产品进行预粉磨处理,使入磨粒度获得下降,达成多碎少磨的目的。基于准静压处理方式的基础上,使用高压辊磨机对矿石进行粉碎处理,可以利用较高的外力作用,使矿石基于准静压条件下被粉碎,或是在内部发生裂纹。相比于传统的破碎机处理来说,使用高压辊磨机处理的产品会具备粉矿多、在裂纹多的特点,从而为之后的磨矿与选别作业顺利进行提供保障。

本文主要对M含金铜矿石进行矿石性质分析,同时采用高压辊磨机对其进行处理,运行的比压力为5.5N/mm2,还会使用颚式破碎机对原矿样进行粉碎处理,通过对两种不通过的粉碎方式进行对比,开展浮选实验研究,将其作为基础,分析并讨论不同粉碎方式对M含金铜矿石浮选产生的影响。

1 磨矿细度实验

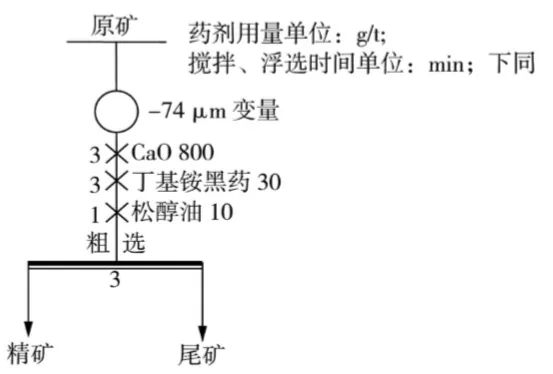

基于高压辊磨机与颚式两种粉碎方式基础上,为了研究不同磨矿细度对浮选指标产生的影响,本文开展了磨矿细度实验。实验流程见图1。

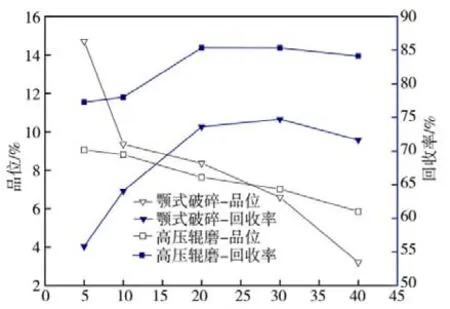

通过实验结果可以看出,使用颚式破碎过程中,不会对磨矿细度与粗选铜精矿品位产生较大影响,但会影响到铜的回收率。使用了颚式破碎方式的产品中,当磨矿细度达到-74μm同时含量为75%时,铜的指标会达到最佳状态,之后颚式破碎的产品浮选实验磨矿细度使用了-74μm[1],占据整体的75%;另一方面,使用高压辊磨机的破碎方式,当磨矿细度达到-74μm后,含量会超过75%,铜的指标并不会发生较大变化,之后的磨矿细度为-74μm占据75%为最佳状态。

图1 磨矿细度实验流程示意图

从上述分析可以看出,使用高压辊磨机破碎方式——球磨矿样浮选精矿的产品品位与回收率都会超过颚式破碎方式——球磨矿样浮选精矿,如果磨矿产品的细度较高,使用高压辊磨机破碎方式——球磨矿样浮选精矿产品的回收率与品位也会超过颚式破碎方式——球磨矿样浮选精矿的最高值。可以看出,若要确保颚式破碎矿样达到最佳的浮选指标,应使高压辊破碎矿样磨矿细度获得一定下降,从而达成最终的节能降耗目标。

2 石灰用量实验

在此次实验中,主要为了考察与分析不同石灰用量对颚式破碎方式——球磨产品浮选指标产生的影响,将球磨机替换石灰添加地点,用量会转换为变量,磨矿细度可以达到-74μm占据75%,确定实验流程之后,开始实验并得出实验结果,见图2。

图2 石灰用量对浮选产品铜指标产生的影响

从图2的实验结果中可以看出,对于颚式破碎方法来说,颚式破碎—球磨产品粗选铜的回收率会受到石灰用量的严重影响,但并不会对铜品位产生较大影响,随着石灰用量的持续提升,铜的回收率会逐渐呈现出缓速增加的情况,在石灰量超过1.4kg/t过程中,铜的回收率并不会发生较大变化,通过对后续颚式破碎实验进行综合考虑与分析,确定了石灰的用量为1.4 kg/t[2]。对于高压辊磨产品来说,石灰的用量会对铜的品位与回收率产生很大影响,当石灰用量达到1.2kg/t后,粗铜精矿指标会达到最佳值,这时的铜品位为6.99%,回收率可以达到84.69%,因此可以将比压力确定下来,即5.5N/mm2,之后确定高压辊磨——球磨产品后续浮选实验石灰的用量,为1.2kg/t。

可以看出,在低品位铜矿石浮选过程中使用高压辊磨技术,可以确保浮选指标不会小于颚式破碎——球磨浮选质保,之后可以使后续的粗选石灰用量获得下降,达成低碱度的浮选目标。

3 丁基铵黑药用量实验

基于不同粉碎方式的基础上,磨矿的细度全部为-74μm占75%,石灰用量为1.2kg/t,之后进行的实验为丁基铵黑药用量对粗精矿铜品位与回收率产生的影响,得出实验结果见图3。

图3 丁基铵黑药用量对浮选产品铜指标造成的影响示意图

从图中的实验结果可以看出,将丁基铵黑药用量适当提升,可以提升颚式破碎——球磨产品粗选铜的回收率,但是在丁基铵黑药用量增加后,会导致粗精矿铜的品位下降,对于分选效率方面也会生成先提升后降低的状态,因此确定了最佳的丁基铵黑药用量为30g/t[3];高压辊磨——球磨产品浮选粗精矿铜的回收率与品位会受到丁基铵黑药用量的严重影响,如果丁基铵黑药用量大于20g/t后,铜的品位会发生明显的降低,但回收率基本不会出现变化,综合考虑后确定丁基铵黑药的用量为20 g/t。可以看出,在铜矿破碎段使用高压辊磨机的过程中,可以有效提升后续的浮选指标,同时还可以减少浮选药剂的使用量。

4 精选石灰用量实验

基于不同粉碎方式的基础上,考察精选时会用量对精矿铜指标产生怎样的影响,通过实验获得结果见图4。

图4 精选石灰用量对选别产品铜指标产生的影响实验结果示意图

从图中够可以看出,随着石灰用量的提升,精矿铜的回收率会大幅降低,对于颚式破碎方式的产品来说,如果石灰用量不超过300g/t,铜的品位会由于石灰用量的增加而进行缓慢上升,但是之后在石灰用量超过300g/t的过程中,铜的品位会跟随用量的提升开始追歼加速上涨,因此对于颚式破碎方式——球磨产品精选石灰的用量可以设置为400g/t[4],对于高压辊磨产品来说,石灰的用量会对铜精矿品位与回收率产生很大影响,因此在高压辊磨——球磨精选石灰方面,确定石灰的最佳用量为300g/t。

5 精选水玻璃用量实验

基于不同粉碎方式的基础上,实验并考察球磨产品浮选精选水玻璃用量对铜精矿指标产生的影响,将精选水玻璃的用量设置为变量,经过实验后得出结果见图5。

图5 精选水玻璃用量对选别产品铜指标产生影响实验示意图

从实验结果中可以看出,在这种含金铜矿石中,使用水玻璃,可以获得良好的分散效果,还可以明显提升精矿品位,但其对于目的矿物来说也会发挥一定的抑制作用。通过综合考虑与分析,确定颚式粉碎产品精选水玻璃的最佳使用量为300g/t,高压辊磨产品的精选水玻璃最佳使用量为200g/t。

6 使用不同粉碎方式对产品浮选进行开路实验

经过流程实验方式,分析实验结果后确定使用一次粗选、一次精选、三次扫选的流程完成不同粉碎方式的产品开路浮选实验,表1为实验结果。

表1 不同粉碎方式产品开路浮现实验结果

从表1最终实验结果可以看出,相比于颚式粉碎——球磨产品精矿铜的回收率来说,使用高压辊磨粉碎方式的精矿铜回收率获得了显著的提升,可提升2.07%;相比于颚式粉碎方式来说,高压辊磨粉碎方式可以减少尾矿铜的损失,可减少9.11%;使用高压辊磨粉碎方式可以提升精矿的产率,可提升产率为0.21%,但其中的铜品位会下降3.73%;相比于颚式粉碎方式来说,高压辊磨粉碎方式的尾矿产率会更低,达到4.88%,与此同时,也会使铜的品位降低0.03%。

7 不同粉碎方式含金铜矿石闭路实验

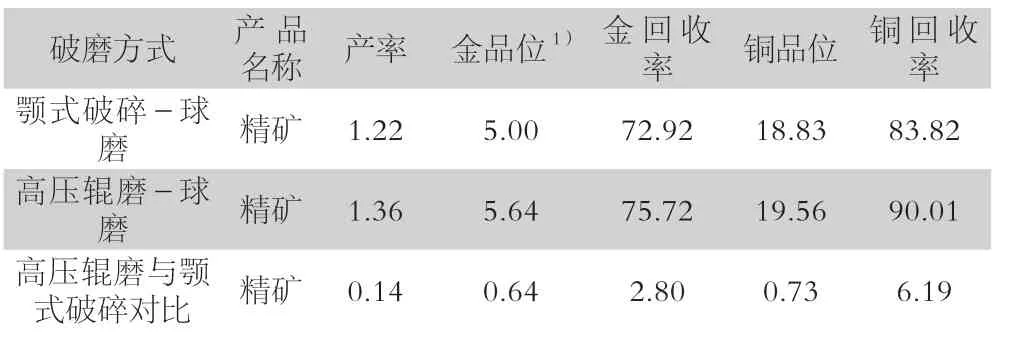

对不同粉碎方式条件下的产品浮选进行了闭路实验,实验结果见表2。

表2 闭路实验结果

从表中的实验结果可以看出,使用高压辊磨粉碎方式的浮选指标会更加优质,相比于颚式粉碎方式磨矿细度为-74μm 75%时的闭路浮选结果来说,高压辊磨粉碎方式的闭路实验可以获得更多的含金铜金矿产率,可多出0.14%,金品位也会提升0.64 g/t,回收率可增加2.80%,铜的品位可增加0.73%,铜的回收率为6.19%。

8 不同粉碎方式磨矿含金铜矿石浮选效果经济比较

通过对两种不同粉碎方式进行的多种含金铜矿石浮选实验来看,高压辊磨粉碎方式的浮选指标会优于颚式粉碎方式的浮选指标,与此同时,还可以使药剂制度获得优化与完善,从而为企业带来更高的经济效益。相比于传统的圆锥破碎机来说,使用高压辊磨机可以获得更高的粉碎效率,降低运行过程生成的能耗,可降低20%~50%,系统整体会提产30%~40%。将两种方式的破碎系统设备配置进行对比,主要区别为,高压辊磨的粉碎方式取代了传统的细碎圆锥破碎机,被广泛应用在金属矿、水泥等行业中。

9 结语

不同的粉碎方式会对含金铜矿石浮选产生一定的影响,因此相关技术人员与实验人员在选取粉碎方式过程中,应充分考虑多方面因素,才能加强浮选效率。