道砟清洁度对聚氨酯固化材料力学性能的影响

2019-06-03李书明

李书明

(1.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;2.高速铁路轨道技术国家重点实验室,北京 100081)

聚氨酯固化道床采用现场浇注工艺成型,施工中要求聚氨酯浆液能够到达道床底部,并将设计范围内道砟间的空隙填充饱满[4]。这要求道砟具有较高的清洁度[5]。清洁度是指道砟中颗粒粒径小于0.1 mm的粉体颗粒含量[6]。聚氨酯固化道床具有优异性能的前提是聚氨酯固化材料与道砟间形成良好的黏结,固化材料限制道砟的移位,从而维持固化道床的稳定。然而,碎石道床中脏污材料的存在会影响聚氨酯固化材料与道砟的黏结性能,最终影响聚氨酯固化道床的稳定性。目前,关于聚氨酯固化材料力学性能的影响因素以及聚氨酯固化道床力学性能的研究较多[7-9],但是这些研究均建立在道砟清洁的基础上,对于聚氨酯固化材料与脏污道砟的固化效果研究较少。

聚氨酯固化道床作为一种新型道床结构,除了能够在新建线路中应用之外,在既有线中应用前景也十分广阔,但是,既有线有砟线路经清筛和捣固稳定后达到新建线路道砟清洁度的要求十分困难。道砟清洁度已成为影响聚氨酯固化道床技术在既有线有砟线路中应用的关键因素,亟需对道砟清洁度允许限值及其对聚氨酯固化材料性能的影响开展研究。

为此,本文通过模拟不同清洁度的道砟,研究聚氨酯固化材料与不同清洁度道砟的黏结性能,进一步研究聚氨酯固化材料与不同清洁度道砟固结体的力学性能,从而提出适用于聚氨酯固化道床的道砟清洁度允许范围,以期为聚氨酯固化道床技术的推广和应用提供技术支撑。

1 原材料及试验方法

1.1 聚氨酯材料

聚氨酯材料由白料和黑料2部分组成,白料又称多元醇组合料,由聚醚多元醇、扩链剂、匀泡剂、催化剂、发泡剂等混合而成。聚醚多元醇为天津第三石油化工厂生产的330N型高活性聚醚三元醇;扩链剂为国药集团化学试剂有限公司生产的1,4-丁二醇;匀泡剂为赢创德固赛(中国)投资有限公司生产的有机硅类泡沫稳定剂;催化剂为天津化学试剂厂生产的三乙烯二胺和辛酸亚锡;发泡剂为水。异氰酸酯为万华化学集团股份有限公司生产的改性MDI(Diphenylmethane Diisocyanate,二苯基甲烷二异氰酸酯),称为黑料。聚氨酯原材料技术参数及力学性能分别见表1、表2。

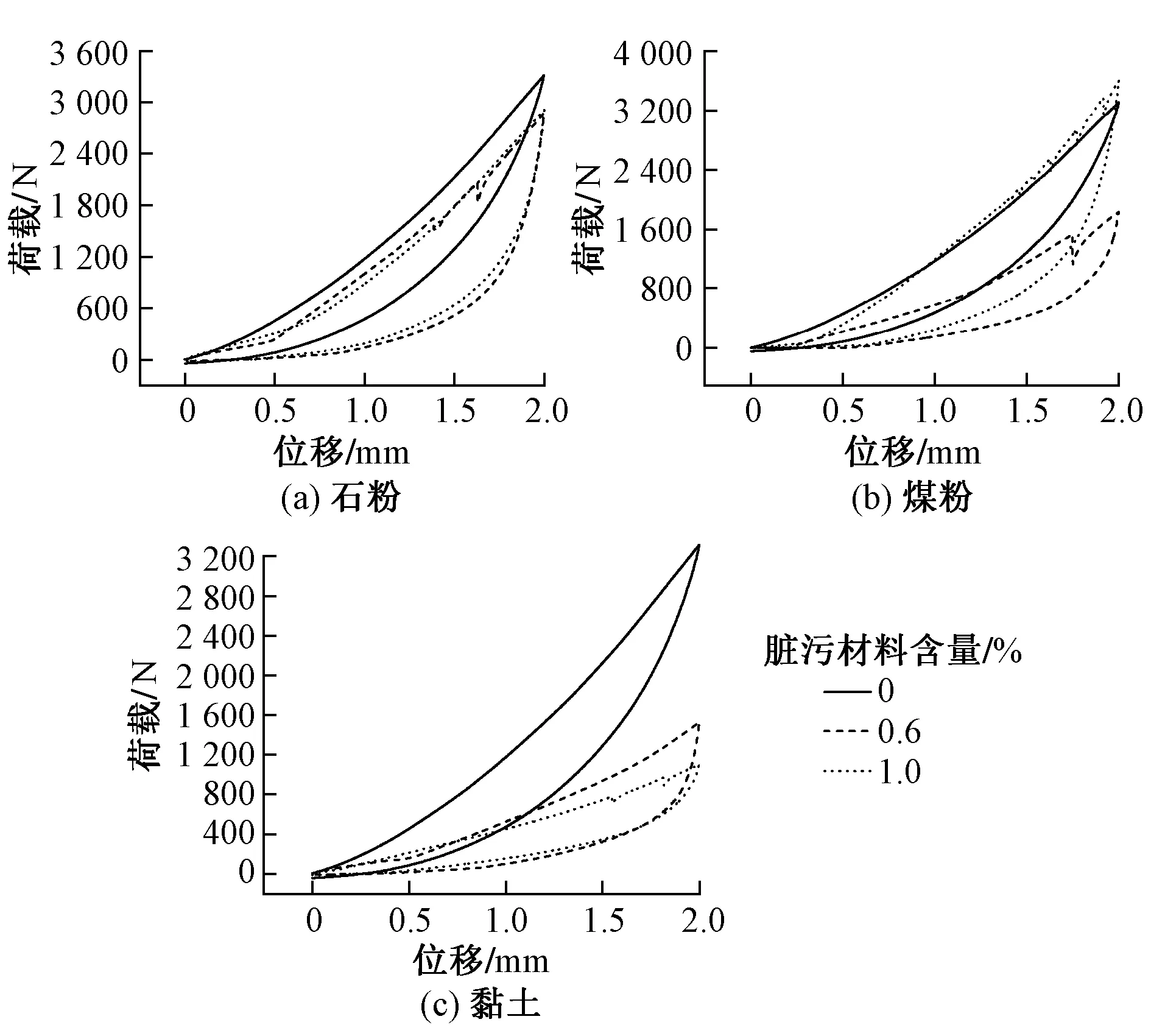

表1 聚氨酯原材料技术参数

表2 聚氨酯固化材料力学性能

注:压缩强度为相对变形10%时的强度。

1.2 试验方法

1.2.1 聚氨酯固化材料与脏污道砟的黏结性能

为模拟聚氨酯固化材料与脏污道砟的黏结性能,先用钻机在特级道砟母岩上钻取直径50 mm试样。用切割机将圆柱体试样切割成厚度30 mm的圆饼试件,在圆饼试件与聚氨酯材料的黏结面上涂上石粉。为保证石粉能够黏附在岩石上,先在圆饼试件表面抹层水,石粉涂覆量按照试件质量百分数计算。将2个圆饼试件同心对立放置,二者的间距为20 mm。周围用牛皮纸与胶带密封,上方预留浇注孔,制成黏结试样见图1。待黏结表面水分干燥后再浇注聚氨酯材料。其他脏污材料(煤粉、黏土和机油)的黏结试样,也按照上述方法制作。采用电子万能试验机测试固化材料与脏污道砟的黏结性能,加载速率为50 mm/min,见图2。

图1 黏结试样图2 黏结性能测试

1.2.2 聚氨酯固化材料与脏污道砟的固结性能

在清洁道砟中掺入一定量的脏污材料并混合均匀,制成脏污道砟。石粉、黏土、煤粉的含量分别为道砟质量的0,0.6%和1.0%,机油的含量分别为0,0.2%和0.4%。将制备好的脏污道砟分2层装入尺寸为150 mm×150 mm×150 mm的试模中,并在振动台上振动密实,见图3。将搅拌均匀的聚氨酯材料倒入脏污道砟中,聚氨酯固化材料与脏污道砟形成固结体,在电子万能试验机上测试固结体的力学性能,加载速率为0.5 mm/min,最大位移为2 mm,然后以0.5 mm/min的速率卸载,见图4。

图3 脏污道砟图4 固结体力学性能测试

1.2.3 微观形貌观察

将固结体中脏污道砟表面的聚氨酯固化材料取出,采用FEI Quanta 200型扫描电子显微镜观察聚氨酯固化材料与脏污道砟界面的微观形貌。

2 试验结果与分析

2.1 道砟清洁度对固化材料与脏污道砟黏结性能的影响

1)粉体(含黏土)脏污材料

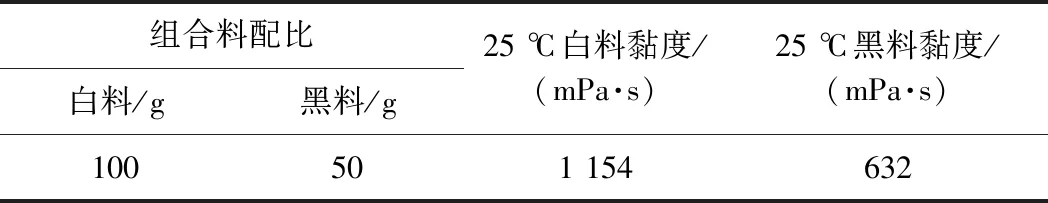

粉体(含黏土)脏污材料(以下简称粉体脏污材料)对聚氨酯固化材料与脏污道砟黏结性能的影响见图5。

图5 粉体脏污材料对聚氨酯固化材料与脏污道砟 黏结性能的影响

由图5可以看出:①随着道砟表面粉体脏污材料含量的增多,聚氨酯固化材料与道砟的黏结强度逐渐降低。②对于不同类型的粉体脏污材料,脏污材料含量相同时,黏土对黏结强度的影响更大,煤粉的影响次之。脏污材料含量为0.6%时,固化材料与含石粉、煤粉和黏土道砟的黏结强度分别为0.287,0.265和0.261 MPa;脏污材料含量为1.0%时,固化材料与含石粉、煤粉和黏土道砟的黏结强度分别为0.209,0.210和0.180 MPa。③粉体脏污材料含量不超过0.6%时,聚氨酯固化材料与道砟的黏结强度高于0.26 MPa,与脏污道砟仍然具有良好的黏结性能,黏结强度接近清洁道砟时的70%。

图6 聚氨酯固化材料与脏污道砟的黏结破坏形式

聚氨酯固化材料与脏污道砟的黏结破坏形式见图6。可以看出:①道砟清洁度不同聚氨酯固化材料与脏污道砟的黏结破坏形式亦不同。粉体脏污材料含量不超过0.6%时其黏结破坏为本体断裂,粉体脏污材料含量大于0.6%时聚氨酯固化材料与脏污道砟黏结破坏为界面破坏。这是因为粉体脏污材料主要被吸附在道砟表面,脏污材料含量较多时会形成隔离层,阻碍浆液向道砟表面渗透。②同样是界面破坏,对于石粉和煤粉,部分粉体能够粘附在聚氨酯泡沫上,而黏土完全粘附在道砟上。这可能是因为黏土易形成较密实的隔离层,这也是造成相同脏污材料含量时含黏土道砟黏结强度较低的原因。

2)机油

机油对聚氨酯固化材料与油污道砟黏结性能的影响见图7。

图7 机油对聚氨酯固化材料与油污道砟黏结性能的影响

由图7可以看出:机油对聚氨酯固化材料与油污道砟黏结性能的影响很大。随着机油含量的增加,固化材料与油污道砟的黏结强度逐渐降低。机油含量分别为0,0.2%和0.4%时,固化材料与油污道砟的黏结强度分别为0.29,0.18和0.09 MPa。固化材料与油污道砟黏结破坏为界面破坏,固化材料与道砟完全分离(见图7(b))。这主要是因为机油在道砟表面形成了隔离层,阻碍了聚氨酯固化材料的浸润,造成固化材料与油污道砟的黏结强度降低,受力破坏时与道砟完全脱开。

2.2 道砟清洁度对固结体力学性能的影响

1)粉体脏污材料

表3 固结体的弹性模量与粉体含量的关系

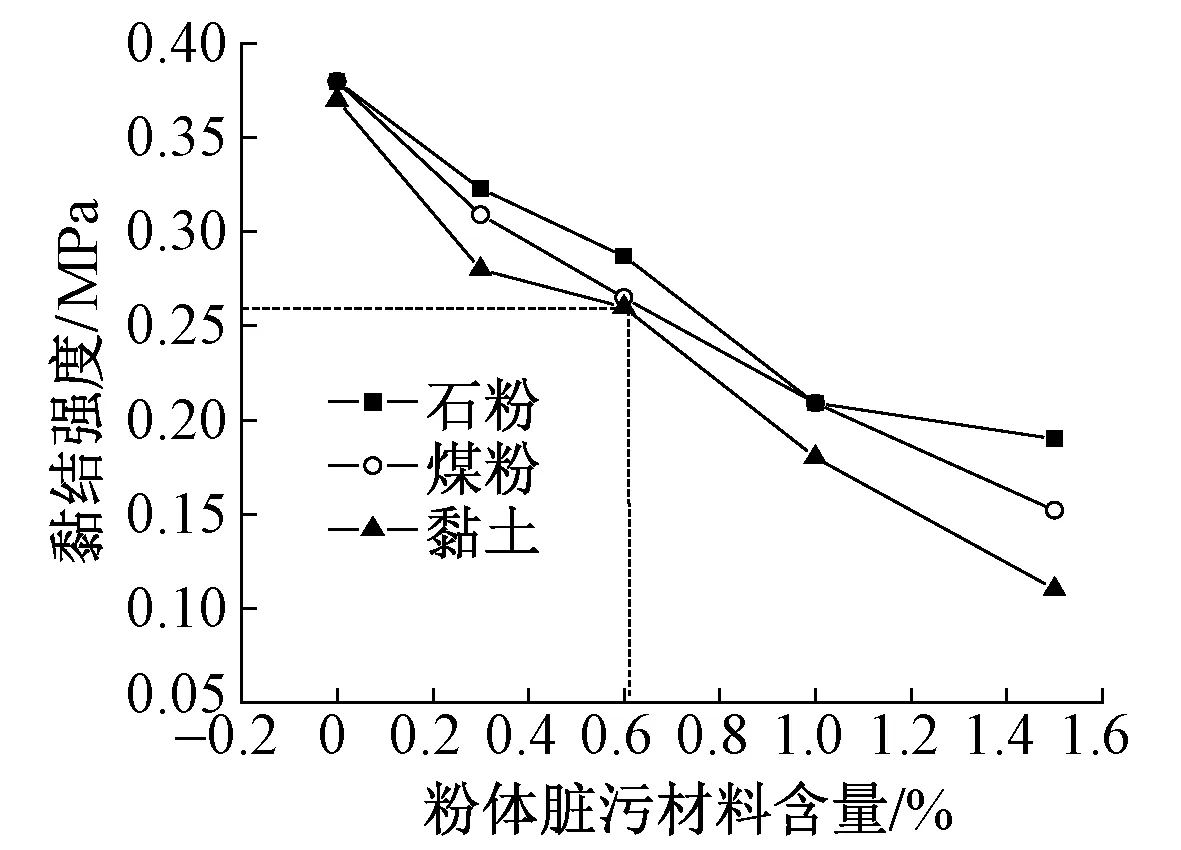

图8 压缩荷载位移滞回曲线

粉体脏污材料对聚氨酯固化材料的灌注性能有重要影响,粉体材料过多容易造成设计范围内固化道床灌注不饱满,因此综合考虑聚氨酯固化材料与道砟的黏结性能、固结体力学性能和灌注性能,粉体脏污材料含量不宜超过0.6%。

2)机油

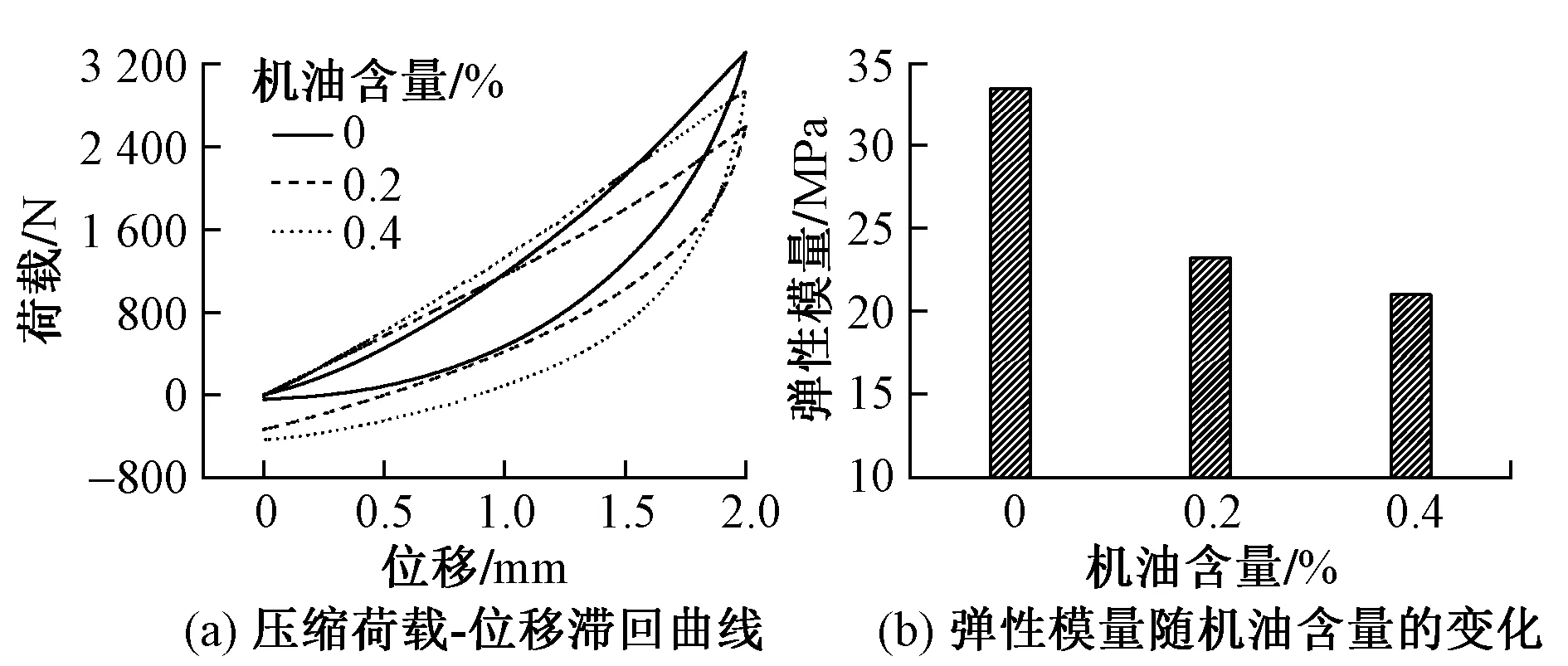

机油对聚氨酯固化材料与道砟固结体力学性能的影响见图9。

图9 机油对固结体力学性能的影响

由图9可以看出:机油对聚氨酯固化材料与道砟固结体压缩性能的影响较大。随着机油含量的增加,固结体的最大压缩荷载降低,且压缩阶段固结体的弹性模量也降低。固结体卸载时体积变形未能完全复原,发生了较大的残余变形,且机油含量越多,残余变形越大。可能是因为机油影响了固化材料与道砟的黏结强度进而影响了固结体的力学性能。因此,道砟中不宜含有机油。

2.3 聚氨酯固化材料与脏污道砟界面微观形貌

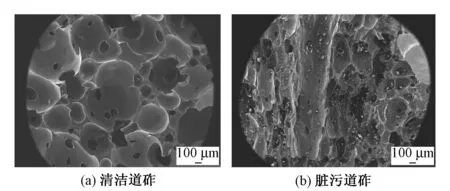

聚氨酯固化材料与脏污道砟(掺煤粉)界面的微观形貌见图10。

图10 聚氨酯固化材料与脏污道砟界面的微观形貌

由图10可以看出:与清洁道砟界面泡孔结构相比,脏污道砟界面聚氨酯固化材料泡孔中夹杂着很多固体颗粒。这些颗粒分散在聚氨酯固化材料中,相当于固化材料泡孔结构中添加了一定量的粉体填料。通常填料含量在5%~10%时对聚氨酯泡沫材料压缩性能的影响不大[10];与粉体脏污材料相比,机油由于已经浸润了道砟颗粒,脏污介质很难迁移,发泡过程中机油仍然黏附在道砟表面,造成聚氨酯固化材料与道砟间的界面是薄弱层,受力时易产生滑动变形。这是粉体脏污材料对聚氨酯固化材料力学性能影响小,而机油对聚氨酯固化材料力学性能影响大,尤其是对固结体残余变形影响大的原因。

3 结论

1)道砟中石粉、煤粉、黏土等粉体脏污材料对聚氨酯固化材料与道砟的黏结强度有重要影响,对聚氨酯固化材料与道砟固结体力学性能的影响不大。随着粉体脏污材料含量的增加,固化材料与道砟的黏结强度逐渐降低。相比而言,黏土对固化材料与道砟的黏结强度及固结体力学性能的影响更大。粉体脏污材料含量小于0.6%时黏结破坏为本体断裂。综合考虑固化材料与道砟的黏结性能、灌注性能和固结体的力学性能,道砟中粉体脏污材料的含量不宜超过0.6%。

2)机油对聚氨酯固化材料与道砟的黏结性能和固结体力学性能的影响较大。道砟表面含有机油时,固化材料与油污道砟黏结破坏易出现界面破坏,且固结体承受压缩循环荷载时残余变形量较大。综合考虑聚氨酯固化材料与道砟的黏结性能和固结体的力学性能,道砟中不宜含有机油。

3)聚氨酯固化材料在发泡过程中将道砟界面的粉体脏污材料带入固化材料泡沫本体中,粉体脏污材料以填料的形式分散在固化材料中,这是聚氨酯固化材料发生本体断裂的原因。